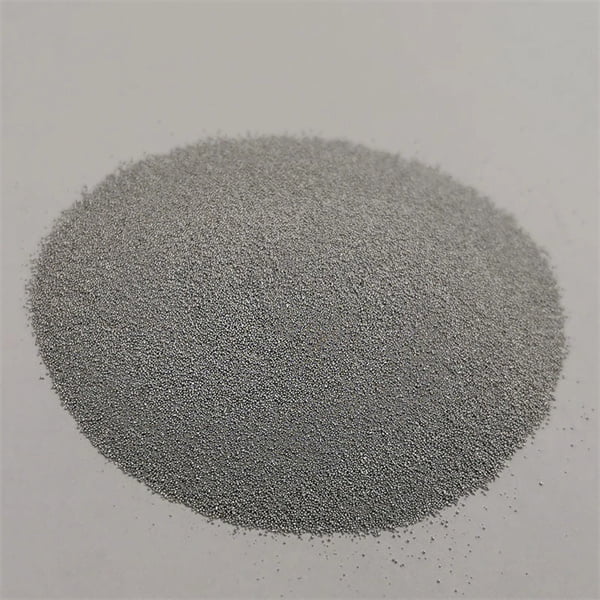

M2 Poeder

M2 is een hogesnelheidsstaalpoeder dat wordt gekenmerkt door zijn hoge hardheid en slijtvastheid, samen met goede taaiheid en druksterkte. Het wordt veel gebruikt in de metaaladditieve productie om duurzaam gereedschap te produceren voor snij-, vorm- en stempeltoepassingen.

Lage MOQ

Zorg voor een lage minimale bestelhoeveelheid om aan verschillende behoeften te voldoen.

OEM & ODM

Bied op maat gemaakte producten en ontwerpdiensten om aan de unieke behoeften van de klant te voldoen.

Voldoende voorraad

Zorg voor een snelle orderverwerking en bied een betrouwbare en efficiënte service.

Klanttevredenheid

Producten van hoge kwaliteit leveren waarbij klanttevredenheid centraal staat.

deel dit product

Inhoudsopgave

M2 is een hogesnelheidsstaalpoeder dat wordt gekenmerkt door zijn hoge hardheid en slijtvastheid, samen met goede taaiheid en druksterkte. Het wordt veel gebruikt in de metaaladditieve productie om duurzaam gereedschap te produceren voor snij-, vorm- en stempeltoepassingen.

Samenstelling van M2-poeder

De samenstelling van M2 hogesnelheidsstaalpoeder is:

| Element | Gewicht % | Doel |

|---|---|---|

| Wolfraam | 6.0 – 6.8 | Hardheid, slijtvastheid |

| Molybdeen | 4.8 – 5.5 | Hardheid, kracht |

| Chroom | 3.8 – 4.5 | Verharding, slijtvastheid |

| Vanadium | 1.9 – 2.2 | Verharding, slijtvastheid |

| Koolstof | 0.78 – 0.88 | Verharding |

| Mangaan | 0.15 – 0.45 | Verharding |

| Silicium | 0.15 – 0.45 | Deoxidatiemiddel |

Het hoge wolfraam-, molybdeen- en chroomgehalte zorgt voor een uitstekende hardheid en slijtvastheid.

Eigenschappen van M2-poeder

De belangrijkste eigenschappen van M2-poeder zijn onder meer:

| Eigendom | Beschrijving |

|---|---|

| Hardheid | 64 – 66 HRC bij warmtebehandeling |

| Slijtvastheid | Uitstekende slijtvastheid en erosieweerstand |

| Taaiheid | Hoger dan wolfraamcarbidekwaliteiten |

| Druksterkte | Tot 300 ksi |

| Hittebestendig | Kan gebruikt worden tot 600°C |

| Corrosieweerstand | Beter dan gewoon koolstofstaal |

De eigenschappen maken M2 geschikt voor duurzaam snij-, stans- en vormgereedschap.

AM-procesparameters voor M2-poeder

Typische parameters voor het printen van M2-poeder zijn onder meer:

| Parameter | Typische waarde | Doel |

|---|---|---|

| Laag hoogte | 20-50 µm | Resolutie versus bouwsnelheid |

| Laserkracht | 250-500 W | Voldoende smelten zonder verdamping |

| Scansnelheid | 400-1200 mm/s | Dichtheid versus productiesnelheid |

| Hatch-afstand | 80-120 µm | Mechanische eigenschappen |

| Steunstructuur | Minimaal | Gemakkelijk te verwijderen |

| Heet isostatisch persen | 1160°C, 100 MPa, 3 uur | Elimineer porositeit |

Parameters afgestemd op dichtheid, microstructuur, bouwsnelheid en nabewerkingsvereisten.

Toepassingen van 3D-geprinte M2-tooling

AM-gefabriceerde M2-componenten worden gebruikt voor:

| Industrie | Gereedschapstoepassingen |

|---|---|

| Automobiel | Stempelmatrijzen, vormgereedschappen, armaturen |

| Lucht- en ruimtevaart | Mallen, armaturen, trimgereedschap |

| Huishoudelijke apparaten | Stempels, stansmatrijzen, buigmatrijzen |

| Consumentengoederen | Spuitgietmatrijzen, stempelmatrijzen |

| Medisch | Snijgereedschappen, raspen, boorgeleiders |

Voordelen ten opzichte van traditioneel verwerkte M2-tooling zijn onder meer complexiteit, doorlooptijd en kostenbesparing.

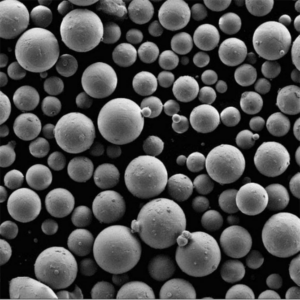

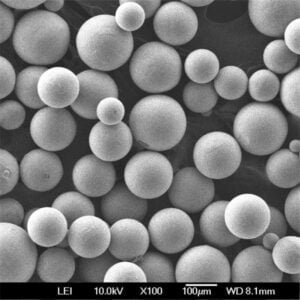

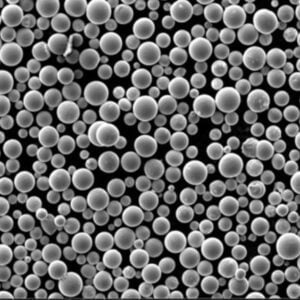

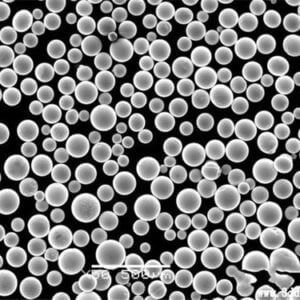

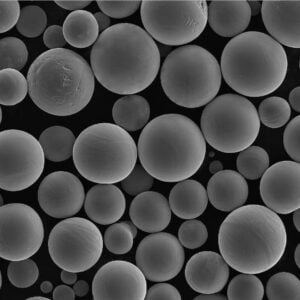

Specificaties van M2 Poeder voor AM

M2-poeder moet aan strikte specificaties voldoen:

| Parameter | Specificatie |

|---|---|

| Bereik deeltjesgrootte | 15-45 μm typisch |

| Deeltjesvorm | Sferische morfologie |

| Schijnbare dichtheid | > 4 g/cc |

| Tik op dichtheid | > 6 g/cc |

| Debiet van de hal | > 23 sec voor 50 g |

| Puurheid | >99,9% |

| Zuurstofgehalte | <300 ppm |

Aangepaste maatverdelingen en gecontroleerde vochtniveaus beschikbaar.

Leveranciers van M2 Poeder

Gerenommeerde M2-poederleveranciers zijn onder meer:

| Leverancier | Plaats |

|---|---|

| Sandvik Visarend | Groot-Brittannië |

| Timmerman additief | VS |

| Erasteel | Zweden |

| Hoganas | Zweden |

| LPW-technologie | Groot-Brittannië |

Prijzen variëren van $50/kg tot $120/kg op basis van kwaliteit en ordervolume.

Hantering en opslag van M2-poeder

Omdat het een reactief materiaal is, is zorgvuldig omgaan met M2-poeder essentieel:

- Bewaar afgesloten containers uit de buurt van vocht, vonken en ontstekingsbronnen

- Gebruik inert gaskussens tijdens overdracht en opslag

- Aardapparatuur om statische ladingen af te voeren

- Vermijd stofophoping via afzuigsystemen

- Volg de toepasselijke veiligheidsmaatregelen

De juiste technieken zorgen voor een optimale poederconditie.

Inspectie en testen van M2-poeder

Kwaliteitstestmethoden omvatten:

| Methode | Parameters getest |

|---|---|

| Zeefanalyse | Deeltjesgrootteverdeling |

| SEM-beeldvorming | Deeltjesmorfologie |

| EDX | Chemie en samenstelling |

| XRD | Fasen aanwezig |

| Pyknometrie | Dikte |

| Debiet van de hal | Poeder vloeibaarheid |

Testen volgens ASTM-normen verifieert de poederkwaliteit en batchconsistentie.

Vergelijking van M2 met alternatieve gereedschapsstaalpoeders

M2 is te vergelijken met andere legeringen van gereedschapsstaal als:

| Legering | Slijtvastheid | Taaiheid | Kosten | Gemak van verwerking |

|---|---|---|---|---|

| M2 | Uitstekend | Goed | Medium | Eerlijk |

| H13 | Goed | Uitstekend | Laag | Uitstekend |

| S7 | Uitstekend | Eerlijk | Hoog | Moeilijk |

| 420 roestvrij | Arm | Uitstekend | Laag | Uitstekend |

Met zijn uitgebalanceerde eigenschappen vervangt M2 alternatieven voor veel slijtvaste gereedschapstoepassingen.

Voor- en nadelen van M2-poeder voor Metal AM

| Pluspunten | Nadelen |

|---|---|

| Uitstekende hardheid en slijtvastheid | Lagere taaiheid dan gereedschapsstaal voor koud werk |

| Goede hittebestendigheid en thermische stabiliteit | Vereiste nabewerking zoals HIP en warmtebehandeling |

| Gevestigde referenties voor metal AM | Opslag onder gecontroleerde atmosfeer vereist |

| Kostenvoordeel ten opzichte van exotisch gereedschapsstaal | Moeilijk te bewerken na het printen |

| Eigenschappen komen overeen met conventionele M2 | Beperkte corrosieweerstand |

M2 maakt additief gereedschap met hoge slijtvastheid mogelijk, maar is niet geschikt voor zeer corrosieve omgevingen.

Veelgestelde vragen over M2-poeder

Vraag: Welk deeltjesgroottebereik werkt het beste voor het printen van M2-poeder?

A: Een typisch bereik is 15-45 micron. Het biedt een optimale poedervloeibaarheid in combinatie met een hoge resolutie en dichte delen.

Vraag: Welke nabewerkingsmethoden worden gebruikt voor M2 AM-onderdelen?

A: Heet isostatisch persen, warmtebehandeling, oppervlakteslijpen/EDM en kogelstralen worden doorgaans gebruikt om holtes te elimineren, uit te harden en onderdelen af te werken.

Vraag: Welk 3D-printproces van metaal is ideaal voor M2-legeringen?

A: M2 kan effectief worden geprint met behulp van selectieve lasersmeltprocessen (SLM), directe metaallasersintering (DMLS) en elektronenbundelsmeltprocessen (EBM).

Vraag: Welke nauwkeurigheid en oppervlakteafwerking kan ik verwachten van M2-geprinte onderdelen?

A: Nabewerkte M2-componenten kunnen maattoleranties en oppervlakteafwerking bereiken die vergelijkbaar zijn met CNC-gefreesd M2-gereedschap.

Vraag: Welke industrieën gebruiken additief vervaardigde M2-gereedschapscomponenten?

A: De automobiel-, ruimtevaart-, medische, consumptiegoederen-, apparaten- en industriële sectoren profiteren van 3D-geprinte M2-tools.

Vraag: Wat is het belangrijkste verschil tussen M2- en M4-kwaliteiten snelstaal?

A: M4 heeft een iets lager vanadium- en molybdeengehalte, wat leidt tot een betere combinatie van slijtvastheid en taaiheid vergeleken met M2.

Vraag: Heeft M2 ondersteunende structuren nodig bij 3D-printen?

A: Minimale ondersteuningen worden aanbevolen op overhangen en bruggen om vervorming te voorkomen en gemakkelijke verwijdering na het printen mogelijk te maken.

Vraag: Welke dichtheid kan worden verwacht met geoptimaliseerde M2 3D-geprinte onderdelen?

A: Een dichtheid boven 99% is haalbaar voor M2 met behulp van ideale parameters die speciaal voor deze legering zijn afgestemd.

Vraag: Welke defecten kunnen optreden bij het printen van M2-poeder?

A: Mogelijke defecten zijn scheuren, vervorming, porositeit, onvolledige versmelting en oppervlakteruwheid. De meeste kunnen worden voorkomen door geoptimaliseerde parameters.

Vraag: Is HIP vereist voor alle M2 AM-gereedschapscomponenten?

A: Hoewel sterk aanbevolen, is HIP mogelijk niet absoluut noodzakelijk voor niet-kritieke gereedschapstoepassingen. Alleen een warmtebehandeling kan voldoende zijn.

Laatste prijs krijgen

Over Met3DP

product categorie

HETE VERKOOP

NEEM CONTACT MET ONS OP

Nog vragen? Stuur ons nu een bericht! Na ontvangst van uw bericht behandelen wij uw verzoek met een heel team.