Metaal Injection Molding (MIM) heeft een revolutie teweeggebracht in het productielandschap voor complexe, bijna netvormige onderdelen. Stel je voor: ingewikkelde onderdelen met uitzonderlijke sterkte, corrosiebestendigheid en ingewikkelde details - allemaal geproduceerd in grote volumes en tegen concurrerende kosten. Dat is de magie van MIM. Maar in het hart van dit proces zit een cruciaal ingrediënt: het metaalpoeder. En als het op MIM aankomt, is 316L roestvast staal poeder het allerbeste.

Dit artikel duikt diep in de wereld van 316L poeder voor MIMWe verkennen de eigenschappen, toepassingen, voordelen, beperkingen en verschillende beschikbare modellen. We rusten je uit met de kennis om weloverwogen beslissingen te nemen voor je volgende MIM-project.

de kracht van 316L poeder: Samenstelling en eigenschappen

316L roestvast staal poeder is een zorgvuldig vervaardigd materiaal, ontworpen voor optimale prestaties in MIM. Hier volgt een overzicht van de belangrijkste aspecten:

- Samenstelling: Bestaat voornamelijk uit ijzer (Fe), chroom (Cr), nikkel (Ni), molybdeen (Mo) en een kleine hoeveelheid koolstof (C), met sporenelementen zoals mangaan (Mn), silicium (Si) en fosfor (P) voor specifieke eigenschappen.

- Austenitische structuur: Deze kristallijne structuur geeft 316L zijn uitstekende ductiliteit, vervormbaarheid en weerstand tegen corrosie, zelfs in ruwe omgevingen.

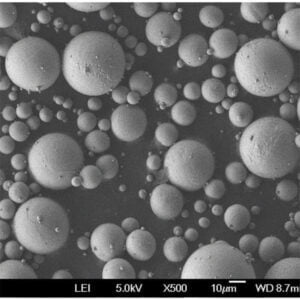

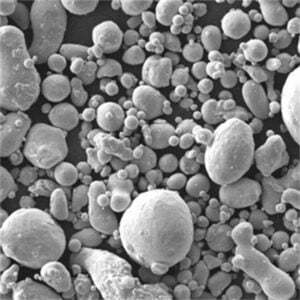

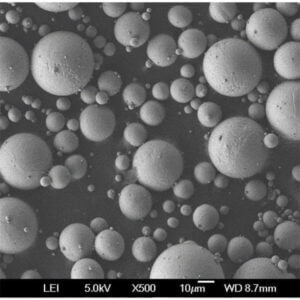

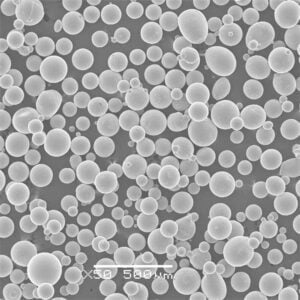

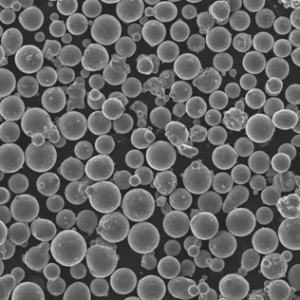

- Deeltjesgrootte en -verdeling: De deeltjesgrootte en distributie hebben een significante invloed op de stroombaarheid, verpakkingsdichtheid en uiteindelijke eigenschappen van MIM onderdelen. Typisch, 316L MIM poeders variëren van 10 tot 30 micrometer (µm) met een gecontroleerde verdeling voor optimale prestaties.

Belangrijkste eigenschappen van 316L poeder voor MIM:

| Eigendom | Beschrijving |

|---|---|

| Hoge corrosiebestendigheid | Het molybdeengehalte verhoogt de weerstand tegen chloriden en andere agressieve omgevingen, waardoor het ideaal is voor toepassingen zoals medische apparatuur en maritieme onderdelen. |

| Uitstekende sterkte en vervormbaarheid | De uitgebalanceerde samenstelling levert goede mechanische eigenschappen, waardoor ingewikkelde onderdelen zowel sterk zijn als kunnen vervormen zonder te breken. |

| Near-Net-Shape Mogelijkheid | Met MIM kunnen complexe geometrieën worden gemaakt met minimale nabewerking, waardoor afval en productiekosten worden verminderd. |

| Hoge precisie | Met de fijne deeltjesgrootte kunnen zeer gedetailleerde vormen gemaakt worden, perfect voor ingewikkelde onderdelen die scherpe toleranties vereisen. |

| Goede doorstroombaarheid | Het poeder vloeit soepel tijdens het spuitgietproces, wat zorgt voor een consistente productkwaliteit. |

Toepassingen van 316L poeder voor MIM

316L poeder voor MIM wordt toegepast in diverse industrieën vanwege de uitzonderlijke combinatie van eigenschappen. Hier zijn enkele prominente voorbeelden:

| Industrie | Toepassingsvoorbeelden |

|---|---|

| Medische apparaten | Chirurgische instrumenten, implantaten, tandheelkundige onderdelen |

| Ruimtevaart en defensie | Motoronderdelen, onderdelen van brandstofsystemen, bevestigingsmiddelen voor vliegtuigen |

| Automobiel | Onderdelen van het brandstofsysteem, klephuizen, sensorbehuizingen |

| Consumentenelektronica | Horlogekastjes, camera-onderdelen, connectoren |

| Industriële machines | Tandwielen, kleppen, pomponderdelen |

| Olie gas | Downhole-onderdelen, putkopapparatuur |

Deze lijst is slechts een tipje van de sluier. De veelzijdigheid van 316L MIM poeder maakt het een waardevol hulpmiddel voor ingenieurs en ontwerpers die op zoek zijn naar hoogwaardige, bijna-net-vorm componenten.

Toepassingen van 316L poeder voor MIM

Met de groeiende vraag naar MIM bieden veel fabrikanten 316L poeder met unieke eigenschappen. Hier is een blik op tien prominente modellen:

| Modelnaam | Leverancier | Beschrijving | Belangrijkste kenmerken |

|---|---|---|---|

| voorMIM® 316L VG | Hogenäs | Gasgeatomiseerd poeder met uitstekende vloeibaarheid en verpakkingsdichtheid. | Ideaal voor complexe geometrieën en massaproductie. |

| AM316L | Timmerman additief | Stikstofgeatomiseerd poeder met hoge zuiverheid en laag zuurstofgehalte. | Geschikt voor toepassingen die een superieure corrosiebestendigheid vereisen. |

| IncoMet 100 | Timmerman additief | Gasgeatomiseerd poeder met evenwichtige eigenschappen en goede sinterbaarheid. | Een veelzijdige optie voor diverse MIM-toepassingen. |

| 316L AP | AP Poederfabriek | Elektrolytisch verstoven poeder met een kleine deeltjesgrootteverdeling. | Biedt goede dimensionale controle en oppervlakteafwerking voor MIM-onderdelen. |

| Afdrukken 316L | Sandvik | Gasgeatomiseerd poeder met hoge sfericiteit en vloeibaarheid. | Minimaliseert ontmenging en bevordert een consistente productkwaliteit. |

| ML 316L | Merck | Gasgeatomiseerd poeder met uitstekende sterkte en taaiheid na sinteren. | Ideaal voor toepassingen die hoge mechanische prestaties vereisen. |

| Econostaal 316L | Hogenäs | Kosteneffectieve optie voor niet-kritieke MIM-toepassingen. | Een budgetvriendelijke keuze met behoud van goede algemene eigenschappen. |

| AMI 316L | AMI metalen | Stikstofgeatomiseerd poeder met hoge sinterbaarheid en minimale krimp. | Vermindert vervorming en verbetert de maatnauwkeurigheid van MIM-onderdelen. |

| 316L MIM poeder | Assmann Elektronische Materialen | Gasgeatomiseerd poeder met strenge chemische controle voor consistente prestaties. | Zorgt voor voorspelbare resultaten voor herhaalbare MIM-productie. |

Het kiezen van het juiste 316L poeder

Het selecteren van het optimale 316L poeder hangt af van de behoeften van je specifieke toepassing. Hier zijn enkele belangrijke factoren om te overwegen:

- Deel Complexiteit: Zeer ingewikkelde geometrieën kunnen poeders vereisen met een superieure vloeibaarheid zoals forMIM® 316L VG of AddPrint 316L.

- Corrosiebestendigheidseisen: Voor toepassingen in ruwe omgevingen verdienen poeders met een hoog molybdeengehalte, zoals AM316L, wellicht de voorkeur.

- Behoefte aan mechanische sterkte: Als hoge sterkte van het grootste belang is, kan ML 316L een goede keuze zijn vanwege de uitstekende mechanische eigenschappen na het sinteren.

- Budgettaire beperkingen: Econosteel 316L biedt een kosteneffectieve optie voor niet-kritische toepassingen waar topprestaties niet essentieel zijn.

Samenwerken met een betrouwbare leverancier:

Naast het poeder zelf is samenwerking met een betrouwbare leverancier cruciaal. Ga op zoek naar bedrijven met uitgebreide ervaring in MIM-poeders, die technische ondersteuning en expertise bieden om je door het selectieproces te loodsen. Ze kunnen waardevolle inzichten verschaffen in poedereigenschappen, compatibiliteit met het gekozen bindmiddelsysteem en verwachte verwerkingsparameters.

de voordelen en beperkingen

316L poeder voor MIM blinkt uit door zijn vele voordelen, maar het is essentieel om de beperkingen te erkennen om weloverwogen beslissingen te kunnen nemen.

Voordelen van 316L poeder voor MIM:

- Uitzonderlijke corrosiebestendigheid: 316L's molybdeengehalte maakt het een kampioen tegen corrosie, ideaal voor toepassingen blootgesteld aan ruwe omgevingen zoals zout water of medische implantaten.

- Hoge sterkte en vervormbaarheid: Dit poeder levert een krachtige combinatie van sterkte en het vermogen om te vervormen zonder te breken, waardoor robuuste en toch aanpasbare onderdelen kunnen worden gemaakt.

- Bijna-netvormig vermogen: MIM maakt de productie van complexe geometrieën mogelijk met minimale nabewerking, waardoor afval en productiekosten geminimaliseerd worden. Dit is vooral voordelig voor ingewikkelde onderdelen die nauwe toleranties vereisen.

- Hoge precisie: De fijne deeltjesgrootte van 316L MIM poeders vergemakkelijkt het creëren van zeer gedetailleerde functies, perfect voor ingewikkelde onderdelen met krappe toleranties.

- Mogelijkheid tot massaproductie: Met MIM kunnen grote volumes consistente onderdelen van hoge kwaliteit worden gemaakt, waardoor het ideaal is voor grootschalige projecten.

- Veelzijdigheid van materiaal: 316L roestvast staal is een beproefd materiaal met een bewezen staat van dienst in diverse industrieën.

Beperkingen van 316L poeder voor MIM:

- Kosten: Vergeleken met sommige traditionele productiemethoden, kan MIM met 316L poeder duurder zijn, vooral voor eenvoudige geometrieën.

- Beperkingen in onderdeelgrootte: MIM is het meest geschikt voor de productie van kleinere, ingewikkelde onderdelen. Grotere onderdelen kunnen kosteneffectiever zijn met alternatieve technieken.

- Complexiteit van processen: MIM bestaat uit meerdere stappen en vereist gespecialiseerde apparatuur en expertise. Dit kan leiden tot een steilere leercurve in vergelijking met eenvoudigere productiemethoden.

- Materiaalbeperkingen: Terwijl 316L uitstekende eigenschappen biedt, is MIM misschien niet geschikt voor alle materialen. Sommige materialen kunnen niet effectief sinteren of vereisen gespecialiseerde verwerkingstechnieken.

De juiste pasvorm vinden:

Inzicht in zowel de voordelen en beperkingen van 316L poeder voor MIM stelt u in staat om weloverwogen beslissingen te nemen voor uw specifieke project. Wanneer complexe geometrieën, hoge corrosiebestendigheid en bijna-net-vorm productie cruciaal zijn, kan MIM met 316L poeder een uitstekende keuze zijn. Echter, voor eenvoudigere onderdelen, budgetbeperkingen, of toepassingen die zeer grote onderdelen vereisen, kunnen alternatieve productiemethoden meer geschikt zijn.

de specificaties: Een technisch dieptepunt

Inzicht in de technische specificaties van 316L poeder voor MIM is essentieel voor optimale prestaties van het onderdeel. Hier is een overzicht van enkele belangrijke parameters:

| Specificatie | Beschrijving | Invloed op MIM-proces en onderdeeleigenschappen |

|---|---|---|

| Chemische samenstelling | Het gewichtspercentage van elementen zoals Fe, Cr, Ni, Mo, enz. | Strikte naleving van de gespecificeerde samenstelling zorgt voor consistente materiaaleigenschappen en voorspelbare prestaties in het uiteindelijke onderdeel. Afwijkingen kunnen leiden tot problemen zoals een slechte corrosiebestendigheid of onvoldoende mechanische sterkte. |

| Deeltjesgrootte en -verdeling | De gemiddelde grootte en variatie in grootte van de poederdeeltjes. | De deeltjesgrootte heeft een grote invloed op de vloeibaarheid, verpakkingsdichtheid en sinterbaarheid. Een goed gecontroleerde verdeling optimaliseert deze factoren, wat leidt tot een goede matrijsvulling, minimale defecten en de gewenste eigenschappen van het eindproduct. |

| Schijnbare dichtheid | Het gewicht van poeder per volume-eenheid in losse, niet-verdichte toestand. | Schijnbare dichtheid beïnvloedt de hoeveelheid poeder die nodig is om de vormholte te vullen en kan invloed hebben op verwerkingsparameters zoals ontslijpings- en sintercycli. |

| Tik op Dichtheid | De dichtheid van het poeder na een gestandaardiseerde tapprocedure. | De dichtheid van de tap geeft de pakkingsefficiëntie van de poederdeeltjes weer en beïnvloedt de sterkte van het groene onderdeel vóór het sinteren. |

| Vloeibaarheid | Het gemak waarmee het poeder onder druk vloeit. | Een goede vloeibaarheid is essentieel voor het gelijkmatig vullen van de matrijs en het minimaliseren van gebreken in het eindproduct die door de vloeibaarheid worden veroorzaakt. |

| Sinterbaarheid | Het vermogen van de poederdeeltjes om zich aan elkaar te hechten tijdens het sinterproces. | Een optimale sinterbaarheid zorgt voor een goede mechanische sterkte, dichtheid en maatnauwkeurigheid in het uiteindelijke MIM onderdeel. |

Als je deze specificaties begrijpt, kun je:

- Selecteer het meest geschikte poeder voor je toepassing: Door rekening te houden met de gewenste onderdeeleigenschappen en verwerkingsvereisten, kun je een poeder kiezen met de juiste specificaties voor optimale prestaties.

- Het MIM-proces optimaliseren: Het afstemmen van procesparameters zoals injectiedruk, ontbindingscycli en sintertemperatuur op basis van de specificaties van het poeder kan de kwaliteit en consistentie van de producten aanzienlijk verbeteren.

- Effectief communiceren met leveranciers: Een duidelijk begrip van de gewenste specificaties vergemakkelijkt effectieve communicatie met poederleveranciers, zodat u een materiaal ontvangt dat perfect geschikt is voor uw MIM-project.

Normen en voorschriften:

Verschillende standaarden bepalen de productie en kwaliteit van 316L poeder voor MIM. Deze standaarden zorgen voor consistente materiaaleigenschappen en naleving van veiligheidsvoorschriften. Hier zijn enkele prominente voorbeelden:

- ASTM International (ASTM): ASTM standaarden zoals ASTM B936 definiëren de chemische samenstelling, deeltjesgrootteverdeling en andere cruciale parameters voor verschillende soorten metaalpoeders, waaronder 316L.

- American Society for Testing and Materials (ASME): De ASME Boiler and Pressure Vessel Code (BPVC) beschrijft de vereisten voor materialen die worden gebruikt in drukvaten, waaronder enkele soorten 316L roestvast staal in poedervorm voor MIM-toepassingen in drukdragende componenten.

- Internationale Organisatie voor Standaardisatie (ISO): ISO-normen zoals ISO 3091 bieden specificaties voor metaalpoeders die worden gebruikt in vormgevingsprocessen, waaronder MIM.

Door samen te werken met een gerenommeerde leverancier die zich aan deze normen houdt, ontvangt u 316L poeder van hoge kwaliteit dat geschikt is voor uw specifieke toepassing.

de kosten: Een financieel perspectief

De kosten van 316L poeder voor MIM kan variëren afhankelijk van verschillende factoren:

- Poederkwaliteit: Hoogzuivere poeders met strengere specificaties vragen vaak een hogere prijs dan standaardkwaliteiten.

- Hoeveelheid: De aankoop van grotere hoeveelheden leidt meestal tot lagere kosten per eenheid dankzij volumekortingen die leveranciers aanbieden.

- Leverancier: Prijsstrategieën kunnen per leverancier verschillen. Het is essentieel om offertes van meerdere gerenommeerde leveranciers te vergelijken om de beste waarde te krijgen.

Denk niet alleen aan de kosten van het poeder zelf:

- Toolingkosten: MIM vereist gespecialiseerde gereedschappen voor elke onderdeelgeometrie. Deze investering vooraf kan aanzienlijk zijn, vooral voor complexe onderdelen.

- Verwerkingskosten: De kosten van arbeid, energie en apparatuur die betrokken zijn bij het MIM-proces moeten worden meegerekend.

Algemene kostenanalyse:

Hoewel de initiële kosten van 316L poeder en MIM verwerking hoger lijken in vergelijking met een aantal traditionele methoden, is het cruciaal om rekening te houden met de totale levenscycluskosten. MIM biedt vaak voordelen zoals:

- Minder materiaalverspilling: Near-net-shape productie minimaliseert afvalmateriaal in vergelijking met subtractieve productietechnieken.

- Minimale nabewerking: Voor MIM-onderdelen is minimale secundaire bewerking nodig, waardoor de arbeids- en materiaalkosten dalen.

- Hoge productie-efficiëntie: MIM blinkt uit in de productie van grote volumes consistente onderdelen van hoge kwaliteit, wat leidt tot kostenbesparingen op de lange termijn.

Daarom kan MIM met 316L poeder voor complexe, zeer nauwkeurige componenten die een hoge corrosiebestendigheid en bijna-net-vorm productie vereisen, een kosteneffectieve oplossing zijn op de lange termijn.

FAQ

V: Wat zijn de alternatieven voor 316L poeder voor MIM?

Hoewel 316L hoogtij viert vanwege zijn veelzijdigheid en uitstekende eigenschappen, voldoen verschillende alternatieve poeders aan specifieke behoeften in MIM-toepassingen:

- 17-4PH roestvast staal: Biedt superieure sterkte en hardheid in vergelijking met 316L, waardoor het ideaal is voor onderdelen die hoge mechanische prestaties onder spanning vereisen. Het heeft echter een lagere corrosiebestendigheid dan 316L.

- 304L roestvrij staal: Een voordeliger alternatief voor 316L voor toepassingen waarbij een hoge corrosiebestendigheid niet van het grootste belang is. 304L biedt een goede vervormbaarheid en lasbaarheid, maar is minder bestand tegen chloriden in vergelijking met 316L.

- Nikkellegeringen: Voor uitzonderlijk ruwe omgevingen of hoge temperatuur toepassingen, kunnen nikkellegeringen zoals Inconel 625 worden gebruikt in MIM. Deze materialen bieden superieure sterkte, corrosiebestendigheid en prestaties bij hoge temperaturen, maar zijn aanzienlijk duurder dan 316L.

- Titaanlegeringen: MIM kan ook titaanlegeringen verwerken, die een uitzonderlijke sterkte-gewichtsverhouding en uitstekende biocompatibiliteit bieden voor medische implantaten. Titaanpoeders zijn echter over het algemeen duurder en vereisen een speciale behandeling vanwege hun reactiviteit.

Het kiezen van het juiste alternatief hangt af van de prioriteiten van uw specifieke toepassing. Denk aan factoren zoals:

- Vereiste mechanische eigenschappen: Sterkte, vervormbaarheid, hardheid en andere mechanische eigenschappen zullen je keuze bepalen.

- Corrosiebestendigheid vereist: De omgeving waarin het onderdeel gebruikt zal worden, bepaalt de mate van corrosiebestendigheid die vereist is.

- Budgettaire beperkingen: De materiaalkosten kunnen aanzienlijk variëren.

- Deel Complexiteit: Sommige materialen kunnen uitdagender zijn om te verwerken met MIM in vergelijking met 316L.

Overleg met een gerenommeerde MIM-serviceprovider kan je helpen bij het kiezen van het meest geschikte materiaal voor jouw project.

V: Wat zijn de milieuoverwegingen van het gebruiken van 316L poeder voor MIM?

MIM biedt bepaalde milieuvoordelen in vergelijking met traditionele productiemethoden:

- Minder materiaalverspilling: Near-net-shape productie minimaliseert afvalmateriaal in vergelijking met subtractieve technieken zoals machinale bewerking.

- Materiaalrecycling: MIM-schroot en gebruikt poeder kunnen vaak worden gerecycled en hergebruikt, waardoor de ecologische voetafdruk kleiner wordt.

MIM heeft echter ook milieuoverwegingen:

- Energieverbruik: Het MIM-proces kan energie-intensief zijn, vooral de sinterfase.

- Chemisch gebruik: Ontbindingschemicaliën die bij MIM worden gebruikt, kunnen gevaarlijk zijn en moeten op de juiste manier worden afgevoerd.

Duurzame praktijken:

- Ga op zoek naar MIM-dienstverleners die energiezuinige apparatuur gebruiken en recyclingprogramma's voor afvalpoeder implementeren.

- Onderzoek het gebruik van milieuvriendelijke ontbindingschemicaliën wanneer deze beschikbaar zijn.

Door het aannemen van duurzame praktijken, kan de milieu-impact van het gebruik van 316L poeder voor MIM worden geminimaliseerd.

V: Wat zijn de toekomstige trends voor 316L poeder voor MIM?

De toekomst van 316L poeder voor MIM ziet er veelbelovend uit, gedreven door verschillende trends:

- Vooruitgang in poedertechnologie: De ontwikkeling van fijnere poeders met een betere vloeibaarheid en sinterbaarheid zal leiden tot nog meer ingewikkelde en hoogwaardige MIM-onderdelen.

- Meer automatisering: Automatisering in MIM-processen zal de kosten verlagen en de consistentie verbeteren, waardoor MIM nog concurrerender wordt.

- Opkomende toepassingen: MIM vindt nieuwe toepassingen in industrieën zoals lucht- en ruimtevaart, elektronica en gezondheidszorg, gedreven door de vraag naar complexe, hoogwaardige componenten.

- Focus op duurzaamheid: De ontwikkeling van milieuvriendelijke ontbindingsprocessen en een toenemend gebruik van gerecyclede materialen zullen MIM tot een duurzamere productieoptie maken.