Overzicht van 3D-printen metaalpoeder

3D printen metaalpoeder verwijst naar fijne metaalpoeders die worden gebruikt als grondstof in verschillende additieve metaalproductieprocessen om metalen onderdelen en producten te maken. De meest gebruikte metaalpoeders voor 3D printen zijn roestvrij staal, titanium, nikkellegeringen, aluminium en kobalt-chroom.

Metaalpoederbedfusie en gerichte energiedepositie zijn de twee belangrijkste families van metalen 3D printprocessen die metaalpoeders gebruiken om onderdelen laag voor laag te construeren op basis van CAD modellen. De kenmerken en materiaaleigenschappen van de metaalpoeders hebben een grote invloed op de kwaliteit, nauwkeurigheid, oppervlakteafwerking en prestaties van het uiteindelijke onderdeel.

Belangrijkste details:

- Veel voorkomende metaalpoeders: roestvrij staal, titanium, nikkellegeringen, aluminium, kobalt-chroom

- Belangrijkste 3D printprocessen voor metaal: Poederbedfusie, Gerichte energiedepositie

- Poedereigenschappen kritisch voor productkwaliteit

- Diverse legeringopties afhankelijk van de toepassing

- Meest gebruikt voor prototyping en productie in verschillende industrieën

- Biedt voordelen zoals complexe geometrieën, lichtgewicht, consolidatie van onderdelen

Metaalpoeder soorten en samenstellingen

Er zijn veel standaard en aangepaste metaallegeringspoeders beschikbaar voor 3D printen bij verschillende materiaalfabrikanten. De meeste legeringen zijn speciaal geoptimaliseerd voor additieve productieprocessen.

| Metaal | Gemeenschappelijke legeringen | Typische compositie |

|---|---|---|

| Roestvrij staal | 316L, 17-4PH, 304L, 420 | Fe, Cr, Ni, Mo |

| Titanium | Ti-6Al-4V, Ti 6242 | Ti, Al, V, Sn |

| Aluminium | AlSi10Mg, AlSi7Mg | Al, Si, Mg |

| Nikkellegeringen | Inconel 718, Inconel 625 | Ni, Cr, Fe, Nb, Mo |

| Kobalt Chroom | CoCrMo, CoCrW | Co, Cr, W, Si, Mn |

Roestvrij staal 316L en Ti-6Al-4V zijn momenteel de populairste legeringen die gebruikt worden voor metaal 3D printen. Er worden voortdurend nieuwe legeringen met verbeterde eigenschappen ontwikkeld en geïntroduceerd voor veeleisende toepassingen in de ruimtevaart, de medische sector, de auto-industrie en algemene techniek.

Metaaldruk Poeder Eigenschappen

De belangrijkste eigenschappen van metaalpoeders die de kwaliteit van de onderdelen en de processtabiliteit bepalen, zijn onder andere:

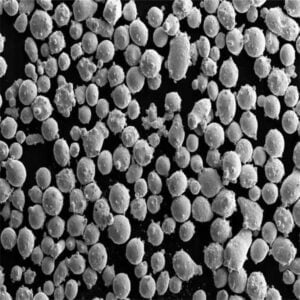

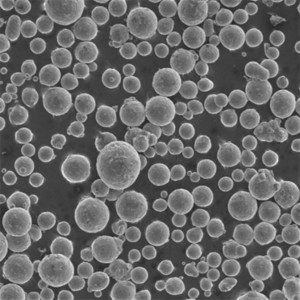

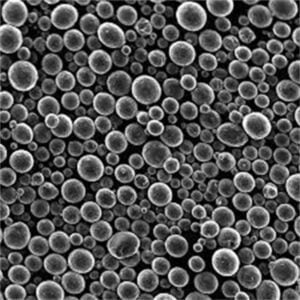

Deeltjesgrootte - Tussen 15-45 micron

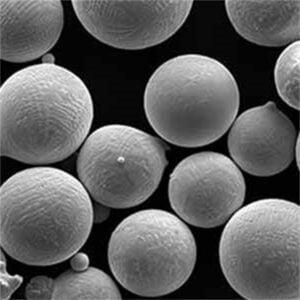

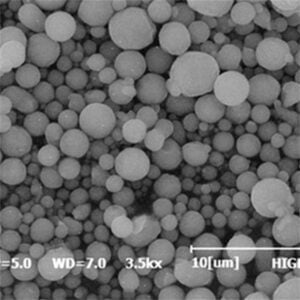

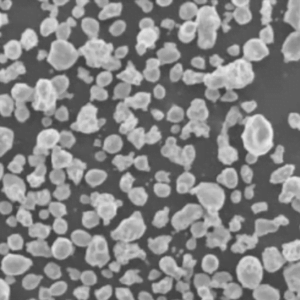

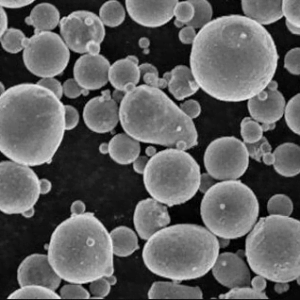

Morfologie - Sferoïdaal, goede vloeibaarheid

Scheikunde - Samenstelling legering binnen nauwe toleranties

Dikte - Schijnbare dichtheid en tapdichtheid belangrijke indicatoren

Stroomsnelheid - Kritisch voor uniforme laagdikte

Herbruikbaarheid - Gewoonlijk tot 5-10 keer recyclen

| Eigendom | Aanbevolen bereik | Betekenis |

|---|---|---|

| Deeltjesgrootte | 15 – 45 micron | Beïnvloedt de poederstroom, smeerbaarheid, resolutie |

| Deeltjesvorm | Bolvormig | Zorgt voor een goede doorstroming en verpakkingsdichtheid |

| Chemische samenstelling | Specifieke legering | Bepaalt mechanische eigenschappen |

| Schijnbare dichtheid | Boven 50% materiaaldichtheid | Geeft verpakkingsrendement aan |

| Tik op dichtheid | Boven 80% materiaaldichtheid | Geeft stroming en smeerbaarheid aan |

| Stroomsnelheid | 25 - 35 sec voor 50 g | Essentieel voor uniforme lagen |

| Cycli hergebruiken | Tot 10x | Vermindert materiaalverspilling |

Deeltjesgrootteverdeling is vooral kritisch binnen het optimale groottebereik - te veel fijne of grote deeltjes buiten de ideale fractie veroorzaken defecten. Fabrikanten streven naar een hoge opbrengst binnen de smalle specificatie en een consistente batchkwaliteit.

Metaal 3D Afdrukken Poeder Toepassingen

Het 3D-printen van metalen onderdelen wordt steeds populairder in allerlei sectoren, van de ruimtevaart, medische apparatuur en de auto-industrie tot algemene technische toepassingen.

Enkele typische toepassingen van veelgebruikte materialen zijn:

Roestvrij staal - Apparatuur voor voedselverwerking, chirurgisch gereedschap, leidingen, pompbehuizingen

Titanium - Structurele onderdelen van vliegtuigen en rotorvliegtuigen, biomedische implantaten

Aluminium - Auto-onderdelen, warmtewisselaars, sportartikelen

Nikkel-superlegeringen - Turbineschoepen, onderdelen voor raketmotoren, nucleaire toepassingen

Kobalt Chroom - Knie-/heupprothesen, tandkronen en bruggen

Metaaladditieven maken lichtere, sterkere en beter presterende producten mogelijk. Het is economisch zinvol voor dure materialen die in kleine volumes worden gebruikt met aangepaste geometrieën, zoals onderdelen voor de ruimtevaart. 3D-printen vereenvoudigt ook enorm de fabricage van complexe ontwerpen met interne kanalen voor conforme koeling in spuitgietmatrijzen.

Specificaties voor metaalpoeders

Er zijn internationale en industriële standaarden opgesteld om ervoor te zorgen dat aan de kwaliteitseisen wordt voldaan voor industrieel productiegebruik van metaal AM-poeders:

| Standaard | Beschrijving | Specificaties |

|---|---|---|

| ASTM F3049 | Standaardgids voor het karakteriseren van metaalpoeders | Chemie, grootteverdeling, vorm, stroomsnelheid |

| ASTM F3301 | Specificatie voor additief vervaardigd staalpoeder | Samenstelling, grootte, morfologie, defecten |

| ASTM F3318 | Specificatie voor additief vervaardigd Ti poeder | Deeltjesgrootte, chemie, vuldichtheid, hergebruik |

| ISO/ASTM 52900 | Algemene principes voor metaalpoeder AM | Poederproductiemethoden, testprocedures |

| ASME PPC-2019 | Amerikaanse vereniging van werktuigbouwkundigen | Richtlijnen voor poederkwaliteit |

Fabrikanten leveren poeder lot certificaten met testresultaten die aantonen dat ze voldoen aan de normen voor de meest voorkomende materialen zoals 316L of Ti64.

Metaalpoeder productie leveranciers en kosten

Er is een breed scala aan metaalpoederopties voor additive manufacturing beschikbaar van zowel grote conglomeraten als kleinere gespecialiseerde producenten wereldwijd. Enkele toonaangevende leveranciers zijn:

Metaalpoederfabrikanten

| Bedrijf | Hoofdkwartier | Materialen |

|---|---|---|

| Timmerman | VS | Gereedschapsstaal, roestvrij staal, superlegeringen |

| Hoganas | Zweden | Roestvrij staal, legeringen |

| AP&C | Canada | Titanium, Inconel |

| Sandvik | Zweden | Roestvrij, gereedschapsstaal, kobaltchroom |

| Praxair | VS | Titanium, reactieve metalen |

| LPW | Groot-Brittannië | Roestvrij staal, aluminium, Inconel |

| EOS | Duitsland | Gereedschapsstaal, roestvrij, titanium |

Metaalpoeder Kosten

| Materiaal | Kosten per kilo |

|---|---|

| Titaan Ti64 | $150 – $500 |

| Aluminium AlSi10Mg | $90 – $150 |

| Roestvrij staal 316L | $40 – $120 |

| Inconel 718 | $180 – $300 |

| Kobalt Chroom | $250 – $500 |

De kosten zijn afhankelijk van de legering, kwaliteitsnorm, fabrikant, inkoopvolume, regio enz. Aangepaste legeringen kunnen meerdere malen duurder zijn dan standaardkwaliteiten. Poeder draagt het meeste bij aan de AM-bouwkosten, dus gebruikers proberen het zo veel mogelijk te hergebruiken.

Vergelijking van metalen 3D printprocessen

Er zijn twee hoofdfamilies van additieve productietechnieken die geschikt zijn voor metaalmaterialen. Poederbedfusie (PBF) en Gerichte energiedepositie (DED). Daarbinnen zijn er verschillende methoden met kleine variaties op basis van de warmtebron die wordt gebruikt voor het plaatselijk smelten van metaalpoederlagen.

Poederbedfusiemethoden:

- Selectief lasersmelten (SLM)

- Selectief lasersinteren (SLS)

- Elektronenbundelsmelten (EBM)

Methoden voor geregisseerde energiedepositie:

- Laserdepositie van metaal (LMD)

- Laser ontworpen netvorming (LENS)

Vergelijking van Metalen 3D Printing Methodes

| Parameter | Poederbedfusie | Gerichte energiedepositie |

|---|---|---|

| Warmtebron | Laser- of elektronenbundel | Laser of boog |

| Afzetting | Hele lagen | Gerichte smeltpoelen |

| Materialen | Beperkt, gemiddelde sterkte | Zeer groot bereik |

| Resolutie | Hoger <100 μm | Onderste ~500 μm |

| Oppervlakteafwerking | Soepeler | Relatief ruw |

| Bouwgrootte | Kleiner < 1 m^3 | Groter > 1 m^3 |

| Productiviteit | Langzamer, enkele laserspot | Snellere, grotere smeltgebieden |

DED is beter geschikt voor grote metalen onderdelen zoals reparatiemallen of turbinebehuizingen waarbij de maatnauwkeurigheid niet al te kritisch is. PBF biedt een aanzienlijk betere oppervlakteafwerking en resolutie voor kleine onderdelen met ingewikkelde details zoals roosters. De materiaalopties voor DED zijn uitgebreider, inclusief reactieve legeringen.

Beide processen maken gebruik van de belangrijkste voordelen van metaal-AM, zoals maatwerk, onderdeelconsolidatie en lichtgewicht structuren. Voor productiegebruik biedt hybride productie, waarbij metaal 3D printen en CNC machinale bewerking worden gecombineerd, de optimale balans tussen geometrische complexiteit en precisie.

Voordelen van additieve metaalproductie

Het gebruik van 3D printen voor de productie van metalen onderdelen biedt verschillende technische en economische voordelen die de adoptie in verschillende industrieën stimuleren:

Voordelen van Metal AM

- Ontwerpvrijheid voor complexe, organische vormen met topologieoptimalisatie

- Aanzienlijke gewichtsvermindering door roosters en dunne wanden

- Vermindering van het aantal onderdelen door consolidatie van assemblages

- Aangepaste geometrieën afgestemd op belastingen en functies

- Geen gereedschap, geen opspansystemen en snelle wissels, ideaal voor lage volumes

- Minder materiaalafval vergeleken met subtractieve technieken

Lichtere gesmede titanium beugels voor vliegtuigen, op de patiënt afgestemde schedelimplantaten en vereenvoudigde brandstofsproeiers voor motoren zijn enkele voorbeelden waarbij metaal-AM waarde toevoegt aan conventionele productiemethoden.

Beperkingen van additieve metaalproductie

Ondanks de voordelen heeft metaaladditief een aantal inherente procesbeperkingen die het gebruik ervan voor veel toepassingen momenteel in de weg staan:

Beperkingen van Metal AM

- Hoge apparatuur- en materiaalkosten

- Beperkte keuze van legeringen en mechanische eigenschappen

- Lagere verwerkingscapaciteit vergeleken met massaproductiemethoden

- Nabewerking zoals het verwijderen van steunen en oppervlaktebehandeling kost meer tijd

- Kwalificatie- en certificeringsvereisten in gereguleerde sectoren

- Maatonnauwkeurigheden en lagere herhaalbaarheid

- Hogere oppervlakteruwheid die afwerking noodzakelijk maakt

- Restspanningen die ontstaan tijdens de bouw

Door deze technische en economische belemmeringen is AM het meest geschikt voor kleine series waar de voordelen groter zijn dan de beperkingen. Hybride subtractieve technieken helpen de tekortkomingen voor precisiecomponenten op te lossen. Lopende R&D op het gebied van hardware en materialen gericht op kwaliteit, snelheid en optimalisatie van parameters verbetert de industriële levensvatbaarheid.

FAQ

Hier volgen enkele veelgestelde vragen over metaalpoeders voor AM-processen:

V: Wat zijn momenteel de meest gebruikte metaallegeringen voor 3D printen?

A: 316L roestvrij staal, Ti-6Al-4V titaniumlegering, AlSi10Mg aluminiumlegering, Inconel 625 & 718 nikkelsuperlegeringen en CoCr kobaltchroomlegeringen.

V: Welke testen worden er gedaan om de consistentie van de batchkwaliteit van de metalen drukpoeders te garanderen?

A: Leveranciers voeren testen uit volgens industriële normen om te controleren of de chemische samenstelling binnen de toleranties valt, de deeltjesgrootteverdeling voldoet aan de ideale fracties die zijn geoptimaliseerd voor AM-processen, de morfologie en vorm van het poeder bolvormig is, de schijnbare dichtheid en de tapdichtheid binnen het bereik vallen voor een goede stroming en de stroomsnelheid geschikt is.

V: Is nieuw metaalpoeder verplicht of kan er ook gerecycled poeder worden gebruikt?

A: Zowel nieuw poeder als gerecycled poeder van eerdere producties kan worden gebruikt, afhankelijk van de toepassing, meestal tot 5-10 hergebruikcycli voordat er nieuw poeder wordt gebruikt.

V: Hoe worden metaalpoeders voor AM geproduceerd?

A: Gangbare productietechnieken zijn onder andere gasverstuiving, plasmaverstuiving en elektrolytische processen. Deze leveren fijne bolvormige poeders op die geschikt zijn voor het verspreiden van dunne uniforme lagen die nodig zijn in metalen PBF.

V: Wat veroorzaakt defecten in 3D-geprinte metalen onderdelen door poeders?

A: Verontreinigingen in poeders, te veel satellieten of onregelmatige deeltjes buiten de specificaties van het groottebereik, problemen met poederdegradatie tijdens hergebruikcycli en problemen met de laagdikte of uniformiteit tijdens het spreiden en opnieuw coaten.

V: Hoe kunnen kopers het optimale metaalpoedertype en -kwaliteit selecteren en kopen?

A: Gerenommeerde fabrikanten die uitgebreide materiaalgegevensbladen, analysecertificaten voor productiepartijen, naleving van industriële normen zoals ASTM F3049, bewijs van strenge kwaliteitscontroletestgegevens en garanties rond chemie, grootteverdeling, enz. leveren, zorgen voor betrouwbaarheid en consistentie die essentieel zijn voor industriële AM-toepassingen.

Conclusie

Samengevat spelen fijne sferische metaalpoeders met strak gecontroleerde eigenschappen een vitale rol als basisgrondstof voor additieve productie van metalen precisiecomponenten in de ruimtevaart, de medische sector, de auto-industrie en de machinebouw.

Roestvast staal, titanium, aluminium, nikkelsuperlegeringen en kobaltchroom zijn momenteel de meest gebruikte materialen voor industriële productietoepassingen. De kwaliteit, nauwkeurigheid, materiaaleigenschappen en processtabiliteit zijn sterk afhankelijk van de grootte, vorm, chemie, dichtheid en stromingsparameters van het poeder.

Naarmate de kwaliteit en keuze van legeringen toeneemt en de productiviteit van apparatuur toeneemt, lijkt 3D-printen klaar te zijn om de productie in meerdere sectoren te transformeren door lichtere, sterkere en hoogwaardige producten mogelijk te maken met voorheen onmogelijke ontwerpen voor topologie-geoptimaliseerde onderdelen die uit samenstellingen worden geconsolideerd.