Stelt u zich eens voor dat u complexe gereedschappen kunt maken direct vanuit een digitaal bestand, met ingewikkelde geometrieën en uitzonderlijke sterkte. Dit is geen sciencefiction, maar de realiteit van 3D-printen van metaalpoeders voor gereedschapsstaal. Deze innovatieve technologie verandert de productie en biedt ongeëvenaarde ontwerpvrijheid, kortere doorlooptijden en superieure productprestaties.

Maar wat is gereedschapsstaal 3D printen metaalpoederen hoe werkt het? Zet je schrap, want we duiken diep in dit revolutionaire proces en onderzoeken de toepassingen, voordelen, uitdagingen en de toekomst die het in petto heeft.

Toepassingen van 3D printen van metaalpoeder op gereedschapsstaal

Gereedschapsstaal staat bekend om zijn taaiheid, slijtvastheid en vermogen om zijn vorm te behouden onder extreme druk. Traditioneel werden deze gereedschappen bewerkt uit massieve blokken, een proces dat tijdrovend, verspillend en beperkt in ontwerpcomplexiteit kan zijn.

3D-printen van metaalpoeder voor gereedschapsstaal verandert het spel volledig. Hier is een blik op de opwindende toepassingen:

- Gereedschap voor spuitgieten: Stelt u zich eens voor: ingewikkelde matrijskernen en -holtes met interne koelkanalen - alles in één keer. 3D-printen maakt bijna-net-vorm productie mogelijk, minimaliseert de noodzaak voor machinale bewerking en verkort de cyclustijden aanzienlijk.

- Gereedschap voor spuitgieten: Complexe matrijsonderdelen met conforme koelkanalen kunnen eenvoudig worden geprint, wat leidt tot snellere koeling, betere gietkwaliteit en een langere levensduur van het gereedschap in vergelijking met conventioneel gefabriceerde tegenhangers.

- Vormgereedschap: Denk aan stempels, matrijzen en buiggereedschap met ingewikkelde geometrieën. 3D-printen maakt het mogelijk om lichtgewicht gereedschappen te maken met interne verstevigingsribben, waardoor de verhouding sterkte/gewicht wordt geoptimaliseerd.

- Snij- en stempelgereedschappen: Stel je voor dat je op maat gemaakte inzetstukken maakt voor snij- en stempelmatrijzen, elk op maat gemaakt voor de specifieke taak die je moet uitvoeren. Dit maakt snelle prototyping en optimalisatie van snijprestaties mogelijk.

- Reparatie en renovatie: Versleten delen van een gereedschap kunnen selectief worden geprint en opnieuw worden geïntegreerd, waardoor de levensduur van het gereedschap wordt verlengd en stilstand tot een minimum wordt beperkt.

Dit zijn slechts enkele voorbeelden. De mogelijkheden zijn werkelijk eindeloos, aangezien 3D-printen fabrikanten in staat stelt om complexe gereedschapsgeometrieën te maken die voorheen onmogelijk of oneconomisch waren met traditionele methoden.

Soorten 3D-geprinte metaalpoeders voor gereedschapsstaal

Niet alle gereedschapsstaalpoeders zijn gelijk. Verschillende soorten poeder bieden verschillende voordelen, afhankelijk van de specifieke toepassing:

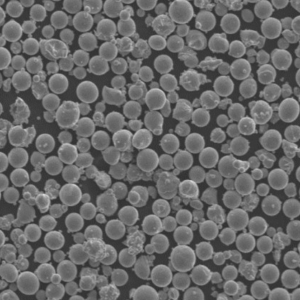

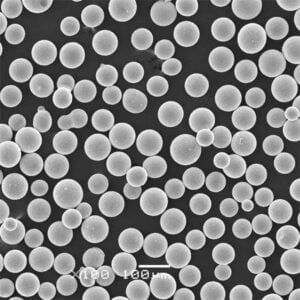

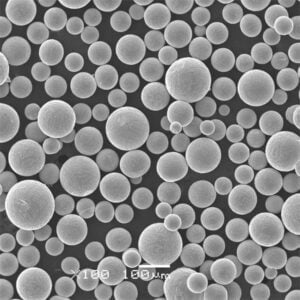

- Voorgelegeerde poeders: Deze poeders bevatten alle legeringselementen voorgemengd, waardoor ze consistente materiaaleigenschappen bieden voor het hele geprinte onderdeel. Ze zijn ideaal voor hoogwaardige gereedschappen die maatnauwkeurigheid en consistente prestaties vereisen.

- Poeders met gemengde elementen: Individuele metaalpoeders (zoals ijzer, chroom en molybdeen) worden gemengd. Dit biedt meer flexibiliteit in het aanpassen van de materiaaleigenschappen, maar vereist nauwkeurige controle tijdens het printproces.

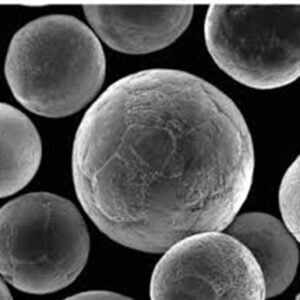

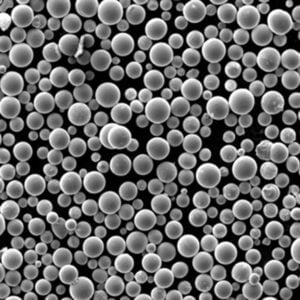

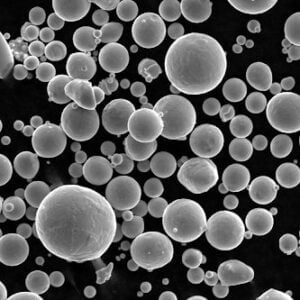

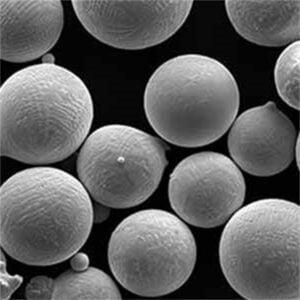

- Poeders met waterverstuiving: Deze poeders worden geproduceerd door een hogedrukwaterstraal en zijn over het algemeen grover en betaalbaarder. Ze zijn geschikt voor toepassingen waarbij de oppervlakteafwerking minder kritisch is, zoals basislagen bij het printen van meerdere materialen.

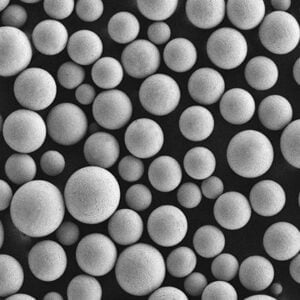

- Poeders met gasverstuiving: Deze fijnere poeders worden gemaakt door gesmolten metaaldruppels snel af te koelen met een inert gas. Ze bieden een superieure vloeibaarheid, wat leidt tot een betere verpakkingsdichtheid en een gladdere oppervlaktefinish in de geprinte onderdelen. Daardoor zijn ze ideaal voor ingewikkelde gereedschapsgeometrieën.

De keuze van het poeder hangt af van factoren zoals de gewenste eigenschappen van het gereedschap, de compatibiliteit van de printer en kostenoverwegingen. Samenwerken met een gerenommeerde 3D printserviceprovider kan u helpen bij het navigeren door deze opties en bij het selecteren van het beste poeder voor uw specifieke behoeften.

De voordelen van 3D printen van metaalpoeder op gereedschapsstaal

De voordelen van het gebruik van 3D-printmetaalpoeder voor gereedschapsstaal zijn talrijk en indrukwekkend:

- Ontwerpvrijheid: Laat uw creativiteit de vrije loop. Complexe interne functies, koelkanalen en lichtgewicht structuren worden gemakkelijk haalbaar en verleggen de grenzen van het gereedschapontwerp.

- Kortere doorlooptijden: De dagen van langdurige bewerkingsprocessen zijn voorbij. 3D-printen maakt snelle prototypes en productie van gereedschappen mogelijk, waardoor uw time-to-market wordt versneld.

- Materiaalefficiëntie: Bij near-net-shape printen is er minimale materiaalverspilling vergeleken met traditionele bewerkingsmethoden. Dit vertaalt zich in kostenbesparingen en een milieuvriendelijker productieproces.

- Verbeterde prestatie: 3D-printen maakt het mogelijk om gereedschappen te maken met conforme koelkanalen, wat leidt tot snellere cyclustijden en een betere productkwaliteit in processen zoals spuitgieten.

- Lichtgewicht gereedschap: De mogelijkheid om complexe interne structuren te maken maakt lichtere gereedschapsontwerpen mogelijk zonder aan sterkte in te boeten. Dit vertaalt zich in minder machineslijtage, lager energieverbruik en verbeterde ergonomie.

- Maatwerk: Met 3D-printen kunt u gereedschap personaliseren voor specifieke toepassingen, de prestaties optimaliseren en voldoen aan unieke productiebehoeften.

Deze voordelen zorgen voor een revolutie in het productielandschap, waardoor bedrijven innovatieve tools sneller en efficiënter op de markt kunnen brengen.

De uitdagingen van 3D printen van metaalpoeder op gereedschapsstaal

Hoewel het potentieel van 3D-printen van metaalpoeder voor gereedschapsstaal onmiskenbaar is, zijn er ook uitdagingen om rekening mee te houden:

- Hoge kosten: De technologie is nog in ontwikkeling en de kosten voor het 3D-printen van metaalpoeder en de printers zelf kunnen aanzienlijk hoger zijn in vergelijking met traditionele productiemethoden.

- Afwerking oppervlak: Hoewel er vooruitgang wordt geboekt, kunnen 3D-geprinte metalen onderdelen een ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen. Dit kan extra nabewerkingsstappen vereisen, afhankelijk van de toepassing.

- Materiaaleigenschappen: Het bereiken van de exacte materiaaleigenschappen van traditioneel vervaardigd gereedschapsstaal kan een uitdaging zijn bij 3D printen. Zorgvuldige selectie van het type poeder en optimalisatie van de printparameters zijn cruciaal.

- Beperkt beschikbaar voor printers: Industriële 3D metaalprinters zijn niet zo wijdverbreid beschikbaar als traditionele CNC machines. Dit kan de toegankelijkheid voor kleinere fabrikanten beperken.

- Procesexpertise: Het bedienen van een 3D metaalprinter vereist gespecialiseerde kennis en vaardigheden. Bedrijven moeten mogelijk investeren in training of samenwerken met ervaren dienstverleners.

Ondanks deze uitdagingen verlegt de snelle vooruitgang in 3D printtechnologie voortdurend de grenzen. Naarmate de kosten dalen, de beschikbaarheid van printers toeneemt en de materiaaleigenschappen verbeteren, is het 3D-printen van metaalpoeder voor gereedschapsstaal klaar om een mainstream productietechniek te worden.

3D-printen van metaalpoeder voor gereedschapsstaal overwegen

Is 3D printen van metaalpoeder voor gereedschapsstaal iets voor jou? Hier zijn enkele belangrijke factoren om te overwegen:

- Complexiteit van je gereedschapontwerp: Als uw gereedschap ingewikkelde geometrieën of interne kenmerken vereist, kan 3D-printen aanzienlijke voordelen bieden op het gebied van ontwerpvrijheid.

- Productievolume: Voor grote productieseries kunnen traditionele methoden nog steeds kosteneffectiever zijn. 3D-printen blinkt echter uit voor kleine aantallen, aangepaste of complexe gereedschappen.

- Vereisten voor doorlooptijd: Moet uw gereedschap snel op de markt komen? 3D-printen kan de doorlooptijd aanzienlijk verkorten in vergelijking met traditionele machinale bewerking.

- Budget: Hoewel de kosten dalen, kan 3D printen van metaalpoeder duur zijn. Evalueer zorgvuldig het rendement op uw investering voor uw specifieke toepassing.

Hier volgen nog enkele tips voor succes:

- Werk samen met een gerenommeerde 3D printserviceprovider: Hun expertise kan je door het proces leiden, het juiste poeder en de juiste printparameters selecteren en zorgen voor optimale resultaten.

- Investeer in ontwerpen voor additieve vervaardiging (DFAM): Als u de ontwerpprincipes voor 3D-printen begrijpt, kunt u hulpmiddelen ontwerpen die het volledige potentieel van deze technologie benutten.

- Begin klein en itereer: Begin met een eenvoudig gereedschapontwerp en ga geleidelijk over op complexere geometrieën naarmate je meer ervaring en vertrouwen krijgt in het proces.

Door deze factoren zorgvuldig te overwegen en deze tips op te volgen, kunt u de kracht van 3D-printmetaalpoeder voor gereedschapsstaal gebruiken om innovatieve gereedschappen te maken, uw productie-efficiëntie te verbeteren en een concurrentievoordeel te behalen.

FAQ

V: Wat zijn de verschillende soorten 3D printers die gebruikt worden voor het printen van gereedschapsstaal?

A: Verschillende 3D printtechnologieën kunnen worden gebruikt voor gereedschapsstaal, waaronder:

- Selectief lasersmelten (SLM): Een krachtige laserstraal smelt het metaalpoeder laag voor laag en bouwt zo het gereedschap op. Dit biedt een uitstekende resolutie en detail, maar kan duur zijn.

- Elektronenstraalsmelten (EBM): Vergelijkbaar met SLM, maar gebruikt een elektronenbundel voor het smelten, wat vaak resulteert in hogere printsnelheden en grotere bouwvolumes.

- Bindspuiten: Een meer betaalbare optie waarbij een vloeibaar bindmiddel wordt gebruikt om metaalpoedersamen te inkjetten. Het onderdeel ondergaat dan een sinterproces bij hoge temperatuur. Deze methode kan beperkt zijn wat betreft materiaaleigenschappen in vergelijking met SLM en EBM.

De beste printtechnologie voor uw toepassing hangt af van factoren zoals budget, gewenste onderdeeleigenschappen en complexiteit van het gereedschapontwerp.

V: Hoe sterk zijn 3D-geprinte onderdelen van gereedschapsstaal?

A: De sterkte van 3D-geprinte gereedschapsstalen onderdelen kan vergelijkbaar zijn met traditioneel gefabriceerde gereedschappen, afhankelijk van het specifieke type poeder, de printparameters en de nabewerkingstechnieken die worden gebruikt. 3D printen maakt het zelfs mogelijk om gereedschappen te maken met interne structuren die de verhouding sterkte/gewicht verbeteren.

V: Wat zijn de nabewerkingsstappen bij 3D-geprinte onderdelen van gereedschapsstaal?

A: Afhankelijk van de toepassing en de gewenste oppervlakteafwerking kunnen nabewerkingsstappen zoals warmtebehandeling, machinale bewerking en polijsten nodig zijn. Samen met uw 3D printserviceprovider kunt u bepalen welke nabewerkingsstappen nodig zijn voor uw specifieke behoeften.

V: Is 3D printen van metaalpoeder voor gereedschapsstaal milieuvriendelijk?

A: Vergeleken met traditionele machinale bewerking biedt het 3D-printen van metaalpoeder voor gereedschapsstaal verschillende potentiële milieuvoordelen:

- Minder materiaalverspilling: Traditionele machinale bewerking kan veel metaalafval opleveren. Met bijna-net-vorm printen minimaliseert 3D printen materiaalverspilling, wat leidt tot een duurzamer productieproces.

- Lager energieverbruik: Met 3D-printen kunnen lichtgewicht gereedschappen worden gemaakt. Dit vertaalt zich in een lager energieverbruik tijdens het gebruik van het gereedschap in vergelijking met zwaardere traditioneel gefabriceerde tegenhangers.

- Potentieel voor productie op aanvraag: 3D-printen stelt bedrijven in staat om gereedschap lokaal te produceren, waardoor transport en de bijbehorende uitstoot tot een minimum worden beperkt.

Er zijn echter ook enkele milieuoverwegingen om rekening mee te houden:

- Energieverbruik van 3D printen: Het 3D-printproces zelf kan energie-intensief zijn, vooral voor metaalprinttechnologieën zoals SLM en EBM.

- Behandeling en afvoer van poeder: Metaalpoeders kunnen gevaarlijk zijn als er niet op de juiste manier mee wordt omgegaan. Het implementeren van de juiste veiligheidsprotocollen en verantwoorde verwijderingsprocedures zijn cruciaal.

Terwijl de 3D printtechnologie zich blijft ontwikkelen, ligt de focus op het ontwikkelen van energiezuinigere printprocessen en duurzame oplossingen voor poederbeheer. In het algemeen maken de potentiële milieuvoordelen van minder materiaalafval en productie op aanvraag het 3D-printen van metaalpoeder tot een veelbelovende technologie voor een duurzamere toekomst in de productie van gereedschappen.

De toekomst van Gereedschapsstaal 3D afdrukken Metaalpoeder

De toekomst van 3D printen van metaalpoeder voor gereedschapsstaal is rooskleurig. Hier is een glimp van wat we kunnen verwachten:

- Lagere kosten: Naarmate de technologie volwassener wordt en het gebruik toeneemt, zullen de kosten van 3D printen van metaalpoeders en printers naar verwachting dalen, waardoor het toegankelijker wordt voor een breder scala aan fabrikanten.

- Geavanceerde poeders: De ontwikkeling van nieuwe en verbeterde gereedschapsstaalpoeders met nog betere materiaaleigenschappen en bedrukbaarheid is een doorlopend onderzoeksgebied.

- Afdrukken met meerdere materialen: De mogelijkheid om verschillende metaalpoeders te combineren binnen dezelfde printopdracht opent deuren voor nog complexere en functionelere gereedschapontwerpen.

- Grotere bouwvolumes: Vooruitgang in printertechnologie zal leiden tot grotere bouwvolumes, waardoor grotere en meer ingewikkelde gereedschappen gemaakt kunnen worden.

- Integratie met AI en Machine Learning: Kunstmatige intelligentie en machine learning zullen een steeds grotere rol spelen bij het optimaliseren van printparameters, het garanderen van een consistente productkwaliteit en mogelijk zelfs het automatiseren van nabewerkingsstappen.

Deze ontwikkelingen zullen de mogelijkheden van 3D-printen van metaalpoeder voor gereedschapsstaal verder uitbreiden en een revolutie teweegbrengen in de manier waarop gereedschappen worden ontworpen, geproduceerd en gebruikt in verschillende industrieën.