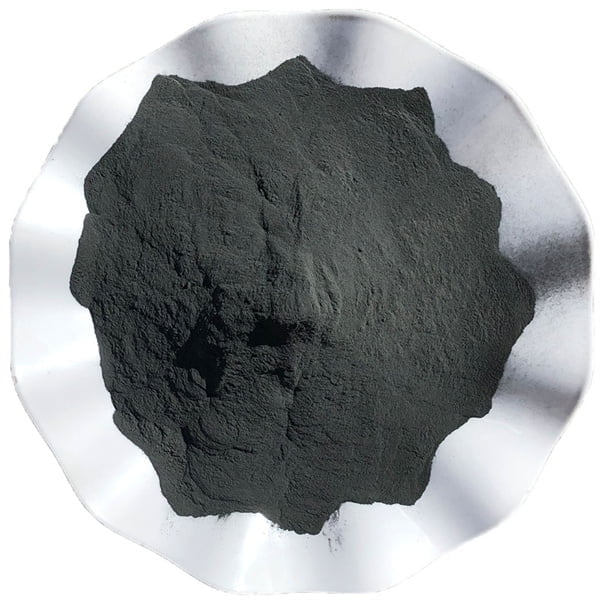

Stel je voor dat je complexe metalen voorwerpen maakt met ongeëvenaarde precisie, allemaal vanuit je eigen werkplaats. Dat is de transformerende kracht van Direct Metal Laser Sintering (DMLS), een 3D-printtechnologie die een revolutie teweegbrengt in het productielandschap. Maar deze metallische metamorfose hangt af van een cruciaal ingrediënt: het metaalpoeder zelf. DMLS vereist zorgvuldig vervaardigde deeltjes die kunnen dansen op het ritme van de laser en die samensmelten tot robuuste, functionele metalen onderdelen.

We duiken in de fascinerende wereld van 3D-geprinte metaalpoeders die geschikt zijn voor DMLS. We verkennen hun eigenschappen, ontrafelen de helden van dit materiaalkoninkrijk (specifieke metaalpoedermodellen) en belichten hun toepassingen, voordelen en beperkingen.

Kenmerken van metaalpoeder voor DMLS

Beschouw DMLS metaalpoeder als een microscopisch leger. Elke soldaat (deeltje) heeft specifieke eigenschappen nodig voor een succesvolle missie (het bouwen van een sterk, ingewikkeld metalen object). Dit zijn de belangrijkste eigenschappen die DMLS-poeders moeten bezitten:

- Deeltjesgrootte en -verdeling: Stel je voor dat je een kasteel probeert te bouwen met kiezels van ongelijke grootte. Dat zou niet erg stevig zijn, toch? Op dezelfde manier vereist DMLS een consistente verdeling van de deeltjesgrootte. De deeltjes hebben meestal een diameter tussen 15 en 45 micron, wat zorgt voor een soepele laagvorming en minimale porositeit (kleine luchtzakjes) in het eindproduct.

- Sfericiteit: Bolvormige deeltjes, zoals kleine metalen knikkers, vloeien beter en zitten dichter op elkaar tijdens het DMLS-proces. Dit leidt tot een betere laserkoppeling (absorptie van laserenergie) en uiteindelijk tot sterkere onderdelen.

- Vloeibaarheid: Stel je zand gieten voor; het stroomt vrij. DMLS-poeders hebben een vergelijkbare vloeibaarheid nodig voor een gelijkmatige verdeling over het bouwplatform, zodat de laser de deeltjes nauwkeurig kan binden.

- Chemische samenstelling: De chemische samenstelling van het poeder bepaalt de uiteindelijke eigenschappen van het geprinte metaal. Verschillende legeringen bieden verschillende sterktes, corrosiebestendigheid en andere gewenste eigenschappen.

- Laserabsorptie: Net zoals zonlicht donkere oppervlakken efficiënter opwarmt, moeten DMLS-poeders de energie van de laser goed absorberen. Dit zorgt voor goed smelten (of sinteren, afhankelijk van de technologie) en een succesvolle samensmelting van de deeltjes.

3D-geprinte metaalpoeders geschikt voor DMLS

Laten we nu eens kennismaken met enkele van de populairste metaalpoederkrijgers die worden gebruikt in DMLS-gevechten (3D-printprojecten):

| Materiaal | Beschrijving | Toepassingen |

|---|---|---|

| Roestvrij staal 316L | 316L roestvast staal, het onbetwiste werkpaard van DMLS, biedt een uitstekende weerstand tegen corrosie, waardoor het ideaal is voor onderdelen die worden blootgesteld aan zware omstandigheden (denk aan onderdelen voor de scheepvaart of medische implantaten). | Apparatuur voor chemische verwerking, ruimtevaartonderdelen, medische implantaten, juwelen |

| Aluminiumlegering AlSi10Mg | AlSi10Mg staat bekend om zijn lichtgewicht en goede verhouding tussen sterkte en gewicht en wordt gebruikt in toepassingen waar gewichtsvermindering cruciaal is. | Auto-onderdelen, ruimtevaartonderdelen, drone-onderdelen |

| Titaanlegering Ti6Al4V | Ti6Al4V is een kampioen in sterkte en biocompatibiliteit en is toonaangevend in de ruimtevaart, medische toepassingen en toepassingen met hoge prestaties. | Ruimtevaartonderdelen, orthopedische implantaten, sportartikelen |

| Inconel 625 | Inconel 625, de held op het gebied van hoge temperaturen, heeft een uitzonderlijke hittebestendigheid en is bestand tegen corrosie, waardoor het perfect bestand is tegen extreme omgevingen. | Turbineschoepen, warmtewisselaars, chemische verwerkingsapparatuur |

| Nikkellegering 718 | Een andere krijger voor hoge temperaturen, nikkellegering 718, biedt superieure sterkte en kruipweerstand (weerstand tegen vervorming onder spanning bij hoge temperaturen). | Onderdelen voor de ruimtevaart, spuitgietgereedschap, olie- en gasapparatuur |

| Kobaltchroom (CoCr) | Kobaltchroom is biocompatibel en slijtvast en schittert in veeleisende medische toepassingen die een uitzonderlijke duurzaamheid vereisen. | Gewrichtsprothesen, tandheelkundige implantaten, chirurgische instrumenten |

| Koper | Met koperpoeder, een extraordinaire elektrische geleider, kunnen functionele elektrische componenten worden gemaakt met DMLS. | Warmtewisselaars, golfgeleiders, elektrische componenten |

| Gereedschapsstaal (H13) | Wanneer taaiheid van het grootste belang is, komen gereedschapsstaalpoeders zoals H13 in beeld, met een uitzonderlijke slijtvastheid voor gereedschapstoepassingen. | Matrijzen, mallen, ponsen, snijgereedschap |

| Maragingstaal | Poeders van maragingstaal met hoge sterkte en lage corrosie worden gebruikt voor toepassingen die een krachtige combinatie van deze eigenschappen vereisen. | Ruimtevaartonderdelen, defensietoepassingen, drukvaten |

Let op: Deze tabel geeft een select aantal voorbeelden en het assortiment DMLS-compatibele metaalpoeders breidt voortdurend uit.

We zijn nog maar net begonnen met het verkennen van de fascinerende wereld van DMLS metaalpoeders. Laten we dieper ingaan op enkele van deze materialen en hun specifieke eigenschappen en toepassingen belichten:

-

Roestvrij staal 316L: Als het "go-to" materiaal voor DMLS is 316L roestvast staal als de vriendelijke buurheld. Het biedt een goed afgeronde set eigenschappen, waaronder:

- Uitstekende weerstand tegen corrosie: 316L is bestand tegen zware omstandigheden als een kampioen, waardoor het ideaal is voor toepassingen zoals maritieme onderdelen, chemische verwerkingsapparatuur en zelfs sommige medische implantaten.

- Goed lasbaar: Dit vertaalt zich goed naar het DMLS-proces en zorgt voor sterke bindingen tussen de lasergesinterde deeltjes.

- Biocompatibiliteit: Hoewel het niet het meest biocompatibele metaal op de markt is, wordt 316L gebruikt in sommige medische toepassingen waar de corrosiebestendigheid zwaarder weegt dan de biocompatibiliteit.

316L is echter niet onoverwinnelijk. Het is niet het sterkste metaal op de markt en voor toepassingen met hoge druk zijn andere opties wellicht geschikter.

-

Aluminiumlegering AlSi10Mg: Stel je een metaal voor dat zo licht is als een veertje en toch verrassend sterk. Dat is de magie van AlSi10Mg. Dit is wat het een populaire keuze maakt:

- Lichtgewicht: Gewichtsbesparing is cruciaal in veel industrieën, vooral in de lucht- en ruimtevaart en de auto-industrie. De lage dichtheid van AlSi10Mg maakt het een ideaal materiaal voor toepassingen waar gewichtsbesparing van het grootste belang is.

- Goede verhouding tussen sterkte en gewicht: Laat je niet misleiden door zijn lichtheid; AlSi10Mg is sterk in verhouding tot zijn gewicht. Dit maakt het ideaal voor onderdelen die zowel sterk als licht moeten zijn, zoals onderdelen voor drones of auto-onderdelen.

AlSi10Mg is echter niet de beste keuze voor toepassingen bij hoge temperaturen. Het heeft een lager smeltpunt dan sommige andere DMLS-materialen.

-

Titaniumlegering Ti6Al4V: Zie Ti6Al4V als de ijzeren man van de DMLS-wereld. Het beschikt over een krachtige combinatie van eigenschappen:

- Hoge sterkte: Ti6Al4V kan aanzienlijke belastingen aan, waardoor het een favoriet is voor veeleisende toepassingen in de ruimtevaart en hoogwaardige industrieën.

- Uitstekende biocompatibiliteit: Het menselijk lichaam lijkt goed overweg te kunnen met Ti6Al4V, waardoor het een superster is in medische implantaten zoals knieprothesen en heupgewrichten.

Maar al deze kracht heeft zijn prijs. Ti6Al4V kan een uitdaging zijn om te verwerken in vergelijking met sommige andere DMLS-materialen, en het is vaak duurder.

Dit is slechts een voorproefje van het rijke aanbod aan DMLS metaalpoeders. Als we verdergaan, zullen we meer overwegingen bespreken bij het kiezen van het juiste materiaal voor uw project.

Specificaties, maten, kwaliteiten en normen

Het selecteren van het perfecte DMLS metaalpoeder gaat verder dan alleen het materiaal zelf. Hier zijn enkele extra factoren om te overwegen:

- Specificaties: Deze technische details beschrijven de specifieke eigenschappen van het poeder, zoals de deeltjesgrootteverdeling, chemische samenstelling en vloeibaarheid. Het is van cruciaal belang om deze specificaties af te stemmen op de vereisten van uw project.

- Maten: DMLS-poeders zijn verkrijgbaar in verschillende deeltjesgroottes, meestal tussen 15 en 45 micron. De gekozen grootte kan van invloed zijn op factoren zoals de oppervlakteafwerking en mechanische eigenschappen van het uiteindelijke geprinte onderdeel.

- Cijfers: Net als bij andere materialen kunnen DMLS metaalpoeders verschillende kwaliteiten hebben die specifieke zuiverheidsgraden aangeven of extra elementen die zijn toegevoegd voor verbeterde eigenschappen.

- Normen: Het volgen van industriestandaarden zoals ASTM International (ASTM) of Aerospace Material Specifications (AMS) garandeert consistentie en kwaliteit in het metaalpoeder.

Hier is een tabel die deze aspecten samenvat voor enkele van de DMLS metaalpoeders die we eerder bespraken:

| Metaalpoeder | Typische deeltjesgrootte (micron) | Algemene cijfers | Normen |

|---|---|---|---|

| Roestvrij staal 316L | 15-45 | 316L (standaardkwaliteit), 316L (stikstofarm) | ASTM B308, AMS 5644 |

| Aluminiumlegering AlSi10Mg | 20-50 | AlSi10Mg | ASTM B294 |

| Titaanlegering Ti6Al4V | 25-45 | Ti6Al4V (graad 23), Ti6Al4V (graad 24) | ASTM B294, AMS 4921 |

Voor- en nadelen van DMLS metaalpoeders

DMLS metaalpoeders bieden een schat aan voordelen en zorgen voor een revolutie in de manier waarop we complexe metalen objecten maken. Maar zoals bij elk krachtig hulpmiddel zijn er ook beperkingen waarmee rekening moet worden gehouden.

Voordelen van DMLS metaalpoeders:

- Ontwerpvrijheid: Met DMLS kunnen ingewikkelde geometrieën worden gemaakt die onmogelijk zouden zijn met traditionele productietechnieken. Laat je fantasie de vrije loop en ontwerp complexe onderdelen met interne kanalen, roosters en andere functies.

- Lichtgewicht: Sommige DMLS metaalpoeders, zoals aluminiumlegeringen, zijn ongelooflijk licht. Dit opent deuren voor toepassingen in gewichtsgevoelige industrieën zoals lucht- en ruimtevaart en de auto-industrie.

- Grote sterkte: DMLS-onderdelen kunnen indrukwekkende sterkte-gewichtverhoudingen bereiken, waardoor ze ideaal zijn voor veeleisende toepassingen waarbij zowel sterkte als gewichtsvermindering cruciaal zijn.

- Maatwerk: Met het grote aanbod aan DMLS metaalpoeders kunt u de materiaaleigenschappen afstemmen op uw specifieke projectbehoeften. Heb je een hoge corrosiebestendigheid nodig? Daar is een poeder voor. Hoge sterkte bij hoge temperaturen? Zoek niet verder!

- Minder afval: DMLS gebruikt een laser om poederdeeltjes selectief te smelten, waardoor er minder materiaal wordt verspild dan bij traditionele subtractieve productietechnieken.

Beperkingen van DMLS metaalpoeders:

- Kosten: DMLS metaalpoeders zelf kunnen duur zijn en het DMLS proces kan ook hogere kosten hebben in vergelijking met sommige traditionele methoden. Het potentieel voor ontwerpvrijheid, lichtgewicht en prestatieverbeteringen kan de investering echter vaak rechtvaardigen.

- Afwerking oppervlak: DMLS-onderdelen kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen. Met nabewerkingstechnieken kan de oppervlaktekwaliteit echter worden verbeterd als dat nodig is.

- Beperkte materiaalkeuze: Hoewel het aanbod van DMLS metaalpoeders toeneemt, is het nog steeds niet zo uitgebreid als de materialen die beschikbaar zijn bij traditionele productie.

- Beperkingen in onderdeelgrootte: De huidige DMLS-technologie heeft beperkingen voor de grootte van onderdelen die geprint kunnen worden. Onderzoek en ontwikkeling verleggen deze grenzen echter voortdurend.

Onthoud: De impact van deze voordelen en beperkingen hangt af van uw specifieke projectvereisten. Weeg de voor- en nadelen zorgvuldig tegen elkaar af om te bepalen of DMLS geschikt is voor uw behoeften.

DMLS Metaalpoeder leveranciers

Nu je gewapend bent met kennis over DMLS metaalpoeders, is het tijd om de perfecte leverancier voor je project te vinden. Hier zijn enkele belangrijke overwegingen:

- Beschikbaarheid materiaal: Zorg ervoor dat de leverancier het specifieke DMLS metaalpoeder biedt dat u nodig hebt, inclusief de gewenste deeltjesgrootte, kwaliteit en naleving van normen.

- Reputatie en ervaring: Zoek een gerenommeerde leverancier met een bewezen staat van dienst in het leveren van DMLS metaalpoeders van hoge kwaliteit.

- Technische ondersteuning: Een leverancier met kundig personeel die je technische vragen kan beantwoorden en je kan begeleiden bij de materiaalkeuze is van onschatbare waarde.

- Prijzen en levertijden: Vergelijk de prijzen en levertijden van verschillende leveranciers om de beste oplossing te vinden voor je budget en de tijdlijn van je project.

Hier is een tabel met een aantal vooraanstaande leveranciers van DMLS metaalpoeder om je op weg te helpen (Disclaimer: ik kan geen specifieke bedrijven aanbevelen, dus vervang de volgende door plaatshouders tussen haakjes):

FAQ

Hier zijn enkele van de meest gestelde vragen over DMLS metaalpoeders:

V: Wat is de houdbaarheid van DMLS-metaalpoeders?

A: De houdbaarheid van DMLS-metaalpoeders kan variëren, afhankelijk van het specifieke materiaal en de opslagomstandigheden. Doorgaans zijn ze enkele maanden tot een jaar houdbaar als ze worden opgeslagen in een koele, droge omgeving met minimale blootstelling aan vocht. Het is echter altijd het beste om de aanbevelingen van de fabrikant te raadplegen voor specifieke richtlijnen voor opslag.

V: Kan ik DMLS-metaalpoeder recyclen?

A: Ja, in veel gevallen kan ongebruikt DMLS-metaalpoeder worden gerecycled en hergebruikt in het DMLS-proces. Dit minimaliseert de hoeveelheid afval en kan ook kosteneffectiever zijn. De recyclebaarheid van het poeder hangt af van het specifieke materiaal en de vervuilingsgraad van het ongebruikte poeder. Sommige leveranciers bieden recyclingprogramma's aan voor hun DMLS metaalpoeders, dus informeer zeker naar deze optie.

V: Hoe veilig zijn DMLS-metaalpoeders?

A: DMLS-metaalpoeders kunnen gezondheidsrisico's opleveren als ze worden ingeademd. De juiste verwerkingsprocedures, waaronder het gebruik van een zuurkast en het dragen van persoonlijke beschermingsmiddelen (PPE) zoals handschoenen en ademhalingsapparatuur, zijn van cruciaal belang. Volg altijd het veiligheidsinformatieblad (MSDS) van de fabrikant voor specifieke behandelingsadviezen.

V: Wat zijn de toekomstige trends in DMLS metaalpoeders?

A: De toekomst van DMLS metaalpoeders is rooskleurig! Hier zijn enkele opwindende trends om in de gaten te houden:

- Ontwikkeling van nieuwe materialen: Onderzoekers ontwikkelen voortdurend nieuwe DMLS metaalpoeders met verbeterde eigenschappen zoals hogere sterkte, betere corrosiebestendigheid en zelfs de mogelijkheid om bij hogere temperaturen te printen.

- Lagere poederkosten: Naarmate de DMLS-markt blijft groeien, kunnen we een daling van de kosten van DMLS-metaalpoeders verwachten, waardoor deze technologie toegankelijker wordt.

- Verbeterde poederkarakterisering: Dankzij de vooruitgang in poederkarakteriseringstechnieken kunnen de eigenschappen van DMLS-onderdelen nauwkeuriger worden gecontroleerd.

Conclusie

DMLS metaalpoeders zijn de onzichtbare helden achter de revolutionaire wereld van 3D geprinte metalen voorwerpen. Met hun diverse eigenschappen en steeds uitbreidende mogelijkheden ontsluiten ze een wereld aan mogelijkheden voor ontwerpers, ingenieurs en fabrikanten. Van lichtgewicht onderdelen voor de ruimtevaart tot biocompatibele medische implantaten, de potentiële toepassingen zijn werkelijk grenzeloos.

Dus de volgende keer dat je je verwondert over een complex metalen voorwerp dat uit het niets lijkt te zijn getoverd, denk dan aan de magie van DMLS metaalpoeders - de piepkleine bouwstenen die verbeelding omzetten in werkelijkheid.

Disclaimer: De informatie in dit artikel is uitsluitend bedoeld voor informatieve doeleinden en mag niet worden beschouwd als professioneel advies. Raadpleeg altijd een gekwalificeerde professional voor specifiek advies met betrekking tot uw DMLS project.