Stel je voor dat je ingewikkelde vliegtuigonderdelen maakt met een ongeëvenaarde ontwerpvrijheid, waarbij je het gewicht verlaagt en de prestaties verhoogt - dat is de magie van Direct Metal Laser Sintering (DMLS) in de lucht- en ruimtevaartindustrie. Deze revolutionaire 3D-printtechnologie verandert snel de manier waarop we onderdelen ontwerpen, produceren en gebruiken in vliegtuigen, satellieten en nog veel meer. Zet je schrap, want we duiken in de fascinerende wereld van DMLS in de ruimtevaart, verkennen de toepassingen, de specifieke metaalpoeders die worden gebruikt en de opwindende toekomst die het belooft.

DMLS: Een krachtpatser op het gebied van 3D printen voor de ruimtevaart

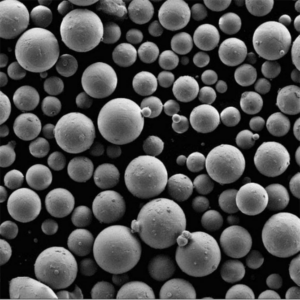

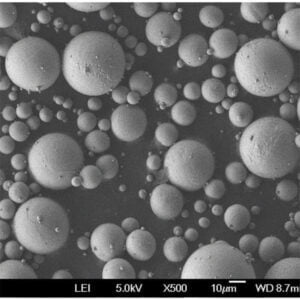

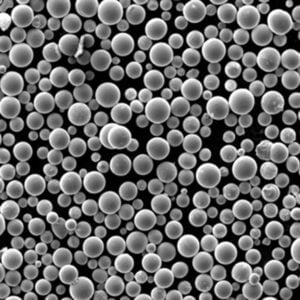

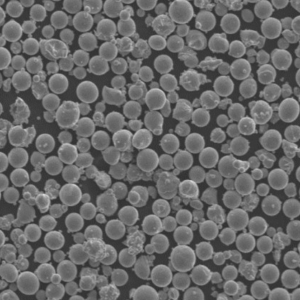

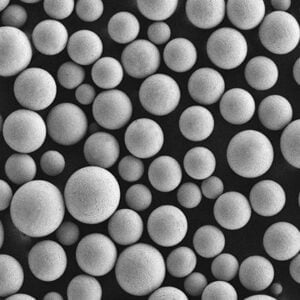

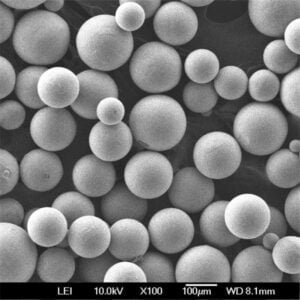

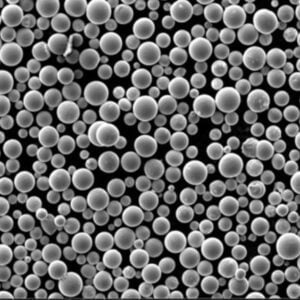

DMLS, ook bekend als Direct Metal Laser Melting (DMLS®), is een additief productieproces waarbij een krachtige laser wordt gebruikt om metaalpoederdeeltjes laag voor laag selectief te smelten en zo een 3D-object op te bouwen vanuit een CAD-model (computerondersteund ontwerp). In tegenstelling tot traditionele subtractieve productietechnieken zoals machinale bewerking, maakt DMLS onderdelen vanaf de grond, wat een schat aan voordelen biedt voor ruimtevaarttoepassingen:

- Ongeëvenaarde ontwerpvrijheid: DMLS maakt een einde aan de beperkingen van conventionele methoden. Stel je interne rasterstructuren voor om gewicht te verminderen, complexe koelkanalen om de efficiëntie van de motor te verbeteren of onderdelen met voorheen onmogelijke geometrieën - DMLS maakt het allemaal mogelijk.

- Lichtgewicht: Elke gram telt in de ruimtevaart. Met DMLS kunnen ingenieurs ingewikkelde, lichtgewicht componenten ontwerpen die het totale gewicht van vliegtuigen aanzienlijk verlagen, wat leidt tot een efficiënter brandstofverbruik en een groter vliegbereik.

- Snelle prototyping en iteratie: De mogelijkheid om complexe onderdelen snel en direct vanuit CAD-modellen te fabriceren maakt snelle prototyping en iteratie van ontwerpen mogelijk. Dit versnelt het ontwikkelingsproces en verkort de time-to-market voor nieuwe ruimtevaarttechnologieën.

- Minder afval en materiaalbesparing: DMLS gebruikt alleen het benodigde metaalpoeder, waardoor er minder afval is dan bij traditionele methoden waarbij veel afvalmateriaal ontstaat. Dit leidt tot kostenbesparingen en een milieuvriendelijker productieproces.

DMLS in actie: Een showcase van toepassingen

DMLS is niet alleen theoretisch; het zorgt voor een revolutie in de ruimtevaart in echte toepassingen:

- Vliegtuigmotoren: Complexe motoronderdelen zoals verbranders, brandstofinjectoren en lichtgewicht turbineschoepen met ingewikkelde interne koelkanalen worden steeds vaker geproduceerd met DMLS, wat leidt tot betere brandstofefficiëntie en motorprestaties.

- Vliegtuigconstructies: Met DMLS kunnen lichtgewicht onderdelen met hoge sterkte voor de vliegtuigromp worden gemaakt, zoals beugels, ribben en fittingen, wat bijdraagt aan de algehele gewichtsvermindering en betere vliegtuigprestaties.

- Satellieten en ruimtevaartuigen: De mogelijkheid om ingewikkelde onderdelen te maken met een hoge sterkte-gewichtsverhouding maakt DMLS ideaal voor satellietstructuren, inzetbare mechanismen en zelfs voortstuwingsonderdelen, wat de weg vrijmaakt voor lichtere, efficiëntere ruimtevaartuigen.

- Onbemande vliegtuigen (UAV's): DMLS is perfect geschikt voor de snelle prototypebouw en productie van lichtgewicht, op maat gemaakte onderdelen voor UAV's, en bevordert innovatie in de snelgroeiende drone-industrie.

Het arsenaal aan metaalpoeders

Het succes van DMLS hangt af van de specifieke metaalpoeders die worden gebruikt. Hier volgt een blik op enkele van de beste kanshebbers, elk met zijn unieke eigenschappen:

| Metaalpoeder | Beschrijving | Eigenschappen | Toepassingen in lucht- en ruimtevaart |

|---|---|---|---|

| Titaanlegeringen (Ti-6Al-4V, Ti-6Al-4V ELI): | Het werkpaard van aerospace DMLS, met een uitstekende verhouding tussen sterkte en gewicht, hoge corrosiebestendigheid en biocompatibiliteit (nuttig voor levensinstandhoudingssystemen van ruimtevaartuigen). | Uitstekende mechanische eigenschappen, goed lasbaar, biocompatibel. | Turbinebladen, onderdelen van vliegtuigrompen, structuren van ruimtevaartuigen. |

| Inconel 625: | Een hoogwaardige nikkel-chroom superlegering die bekend staat om zijn uitzonderlijke sterkte bij hoge temperaturen en oxidatiebestendigheid. | Uitzonderlijke prestaties bij hoge temperaturen, goede weerstand tegen corrosie. | Motorverbranders, hete onderdelen, toepassingen voor de ruimtevaart bij hoge temperaturen. |

| Aluminiumlegeringen (AlSi10Mg, Scalmalloy): | Met een goede balans tussen sterkte, gewicht en printbaarheid worden aluminiumlegeringen steeds vaker gebruikt in DMLS voor de ruimtevaart, met name voor niet-kritieke componenten. | Lichtgewicht, goed bedrukbaar, enige beperkingen qua sterkte. | Lichtgewicht onderdelen van vliegtuigrompen, behuizingen, niet-kritieke onderdelen. |

| Roestvrij staal (316L): | Een veelzijdige en kosteneffectieve optie, met een goede corrosiebestendigheid en bewerkbaarheid. | Goede corrosiebestendigheid, bewerkbaarheid, gemiddelde sterkte. | Behuizingen, leidingen, niet-kritische onderdelen die corrosiebestendig moeten zijn. |

| Kobaltchroom (CoCr): | Een biocompatibele legering met uitstekende slijtvastheid, waardoor het een waardevolle optie is voor bepaalde luchtvaarttoepassingen. | Hoge slijtvastheid, biocompatibel, goede sterkte. | Landingsgestelonderdelen, specifieke slijtagetoepassingen. |

| Koperlegeringen (CuNi) (vervolg): | Met hun hoge thermische en elektrische geleidbaarheid vinden koperlegeringen nichetoepassingen in de ruimtevaart voor warmtewisselaars en elektrische componenten. | geleidingsvermogen, goed elektrisch geleidingsvermogen. | Warmtewisselaars, elektrische componenten in ruimtevaartuigen. |

| Molybdeen (Mo): | Een vuurvast metaal dat bekend staat om zijn uitzonderlijke sterkte bij hoge temperaturen en goede thermische geleidbaarheid. | Uitstekende prestaties bij hoge temperaturen, goede thermische geleidbaarheid. | Vuurvaste onderdelen voor raketmotoren, hitteschilden. |

| Tantaal (Ta): | Een ander vuurvast metaal met een zeer hoog smeltpunt en uitstekende corrosiebestendigheid. | Ultrahoog smeltpunt, goede corrosiebestendigheid. | Kroezen voor het hanteren van gesmolten metaal, specifieke toepassingen bij hoge temperaturen. |

| Nikkel legeringen (Rene 41, Inconel 718): | Een familie van hoogwaardige nikkellegeringen die een combinatie van sterkte, hoge temperatuurprestaties en goede oxidatieweerstand bieden. | Uitstekende mechanische eigenschappen, goede prestaties bij hoge temperaturen. | Turbinebladen, schijven en andere structurele onderdelen bij hoge temperatuur in straalmotoren. |

Het juiste metaalpoeder kiezen

Het optimale metaalpoeder selecteren voor een DMLS Solliciteren is vergelijkbaar met het werk van een koppelaarster - het vereist een zorgvuldige afweging van verschillende factoren:

- Vereiste eigenschappen: De specifieke behoeften van het onderdeel bepalen de keuze van het poeder. Motoronderdelen met hoge temperaturen vereisen poeders zoals Inconel 625 of Rene 41, terwijl lichtgewicht vliegtuigonderdelen aluminiumlegeringen kunnen gebruiken.

- Bedrukbaarheid: Niet alle metaalpoeders zijn gelijk wat printbaarheid betreft. Factoren zoals deeltjesgrootte, vorm en vloeibaarheid hebben een grote invloed op het succes van het DMLS-proces.

- Kosten: Metaalpoeders variëren aanzienlijk in prijs. Titaniumlegeringen zijn over het algemeen bijvoorbeeld duurder dan roestvrij staal. Er moet een evenwicht worden gevonden tussen kosten en prestatievereisten.

Voordelen en beperkingen van DMLS

Hoewel DMLS een schat aan voordelen biedt, is het niet zonder beperkingen:

Voordelen:

- Ongeëvenaarde ontwerpvrijheid: DMLS ontsluit voorheen onvoorstelbare ontwerpmogelijkheden en stimuleert innovatie en prestatieverbeteringen.

- Lichtgewicht: De mogelijkheid om ingewikkelde, lichte structuren te maken, vertaalt zich in een aanzienlijke gewichtsvermindering in luchtvaarttoepassingen.

- Snelle prototyping en iteratie: DMLS versnelt het ontwikkelingsproces door snelle prototyping en ontwerpwijzigingen mogelijk te maken.

- Minder afval: DMLS minimaliseert materiaalafval in vergelijking met traditionele methoden, wat duurzaamheid bevordert.

Beperkingen:

- Beschikbaarheid materiaal: De selectie van direct beschikbare metaalpoeders voor DMLS is nog in ontwikkeling vergeleken met traditionele productiematerialen.

- Afwerking oppervlak: DMLS-onderdelen kunnen een ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen, waardoor mogelijk extra nabewerkingsstappen nodig zijn.

- Beperkingen in onderdeelgrootte: De huidige DMLS-machines hebben beperkingen wat betreft de grootte van de onderdelen die ze kunnen maken.

- Kosten: Hoewel DMLS voordelen biedt op de lange termijn, kunnen de aanloopkosten van DMLS-machines en metaalpoeders voor bepaalde toepassingen hoger zijn dan traditionele methoden.

De toekomst van DMLS in de lucht- en ruimtevaart: Stijgen naar nieuwe hoogten

De toekomst van DMLS in de ruimtevaart is niets minder dan opwindend. Naarmate de technologie voortschrijdt, kunnen we verwachten:

- Ontwikkeling van nieuwe metaalpoeders: De reeks direct beschikbare metaalpoeders die specifiek ontworpen zijn voor DMLS-toepassingen zal zich blijven uitbreiden en de grenzen van wat mogelijk is verleggen.

- Grotere bouwvolumes: DMLS-machines met een groter bouwbereik zullen steeds gebruikelijker worden, waardoor nog grotere en complexere onderdelen voor de lucht- en ruimtevaart gemaakt kunnen worden.

- Verbeterde oppervlakteafwerking: Vooruitgang in DMLS-technologie zal leiden tot een gladdere oppervlakteafwerking, waardoor mogelijk uitgebreide nabewerking minder nodig is.

- Lagere kosten: Naarmate de DMLS-technologie volwassener wordt en steeds meer wordt toegepast, zullen de totale kosten van DMLS-machines en metaalpoeders waarschijnlijk dalen, waardoor DMLS toegankelijker wordt voor een breder scala aan ruimtevaarttoepassingen.

DMLS is niet alleen een productietechnologie; het is een katalysator voor innovatie in de lucht- en ruimtevaart. Door ontwerpvrijheid te ontsluiten, gewicht te verminderen en ontwikkelingscycli te versnellen, drijft DMLS ons naar een toekomst van lichtere, efficiëntere en beter presterende vliegtuigen, satellieten en ruimtevaartuigen. De hemel is werkelijk de limiet voor DMLS in de ruimtevaart!

FAQ

V: Wat zijn de voordelen van het gebruik van DMLS voor ruimtevaarttoepassingen?

A: DMLS biedt talloze voordelen, zoals ongeëvenaarde ontwerpvrijheid, lichtgewicht mogelijkheden, snelle prototyping en minder afval vergeleken met traditionele productiemethoden.

V: Wat zijn enkele van de beperkingen van DMLS?

A: Beperkingen zijn onder andere de huidige selectie van direct beschikbare metaalpoeders, mogelijke problemen met de oppervlakteafwerking, beperkingen in de onderdeelgrootte en hogere aanloopkosten vergeleken met sommige traditionele methoden.

V: Wat zijn enkele toekomstige trends voor DMLS in de ruimtevaart?

A: De toekomst van DMLS in de ruimtevaart is ongelooflijk veelbelovend. We kunnen vooruitgang verwachten op verschillende belangrijke gebieden:

Ontwikkeling van nieuwe metaalpoeders: Metaalpoederfabrikanten innoveren voortdurend en formuleren nieuwe poeders met superieure eigenschappen die specifiek zijn afgestemd op DMLS. Dit breidt de ontwerpmogelijkheden nog verder uit, waardoor componenten kunnen worden gemaakt met een nog hogere sterkte-gewichtsverhouding, betere prestaties bij hoge temperaturen en een verbeterde corrosiebestendigheid. Stelt u zich eens voor: exotische legeringen die de grenzen verleggen van wat momenteel mogelijk is, een revolutie teweegbrengen in de motorprestaties en leiden tot de ontwikkeling van de volgende generatie ruimtevaartuigen.

Grotere bouwvolumes: De huidige DMLS machines zijn beperkt in de grootte van de onderdelen die ze kunnen maken. De toekomst staat echter bol van de machines met een grotere bouwomtrek. Dit zal een game-changer zijn, die het mogelijk maakt om volledige secties van vliegtuigrompen, grote onderdelen van raketmotoren en zelfs complete satellietstructuren rechtstreeks vanuit een 3D-printer te maken. Dit opent deuren voor aanzienlijke reducties in het aantal onderdelen en de complexiteit van de assemblage, wat leidt tot lichtere, efficiëntere ruimtevaartuigen.

Verbeterde oppervlakteafwerking: Hoewel DMLS onderdelen buitengewoon functioneel zijn, kan de oppervlakteafwerking ruwer zijn in vergelijking met traditioneel bewerkte onderdelen. Hierdoor zijn soms extra nabewerkingsstappen nodig, zoals polijsten of machinaal bewerken. Vooruitgang in de DMLS technologie leidt echter tot een gladdere oppervlakteafwerking direct vanuit het printproces. Hierdoor is niet alleen minder nabewerking nodig, maar kunnen ook de prestaties van bepaalde onderdelen worden verbeterd door soepelere luchtstroompaden te creëren of wrijving te verminderen.

Lagere kosten: Naarmate de DMLS-technologie volwassener wordt en steeds meer wordt toegepast, zullen de totale kosten van DMLS-machines en metaalpoeders naar verwachting dalen. Dit zal DMLS een meer haalbare optie maken voor een breder scala aan luchtvaarttoepassingen, niet alleen voor high-end, prestatie-kritische componenten. Deze democratisering van DMLS heeft het potentieel om innovatie in de hele lucht- en ruimtevaartindustrie te versnellen.

Conclusie

DMLS is niet zomaar een productietechnologie; het is een revolutie in wording voor de luchtvaartindustrie. Door ontwerpvrijheid te ontsluiten, gewicht te verminderen, ontwikkelingscycli te versnellen en duurzaamheid te bevorderen, drijft DMLS ons naar een toekomst van lichtere, efficiëntere en krachtige vliegmachines. Naarmate de DMLS-technologie zich verder ontwikkelt, zijn de mogelijkheden werkelijk grenzeloos. De toekomst van de lucht- en ruimtevaart wordt ongetwijfeld gevormd door DMLS, en de hemel is echt niet de limiet - het is nog maar het begin!