Elektronenbundel smelten (EBM) is een additief productieproces waarbij gebruik wordt gemaakt van een elektronenstraal om metaalpoeder laag voor laag selectief te smelten om volledig dichte delen op te bouwen. Het ebm-productieproces biedt mogelijkheden die verder gaan dan conventionele productiemethoden voor het produceren van complexe, hoogwaardige metalen onderdelen.

Overzicht van het ebm-productieproces

EBM werkt op dezelfde manier als andere poederbedfusietechnieken. Het proces vindt plaats in een hoogvacuümkamer waar een elektronenstraal selectief poeder scant en smelt, verspreid in dunne lagen op een bouwplaat. Nadat elke laag is gesmolten, gaat de bouwplaat omlaag en wordt er meer poeder over het oppervlak geharkt. Vervolgens smelt de elektronenstraal en smelt de volgende laag samen.

Belangrijkste details:

- Bouw onderdelen laag voor laag op van metaalpoeder

- Elektronenbundel smelt selectief poeder

- Het proces vindt plaats in een vacuüm

- Grootlichtvermogen voor snel smelten

- Gebruikte ondersteunende structuren, verwijderd na het proces

- Wordt herhaald totdat het volledige onderdeel is gevormd

Voordelen:

- Ontwerpvrijheid voor complexe geometrieën

- Functionele metalen onderdelen rechtstreeks vanuit CAD

- Uitstekende mechanische eigenschappen

- Onderdelen met hoge dichtheid, tot 99,9%

- Verminder afval vergeleken met machinaal bewerken

EBM biedt grotere vrijheid om complexe geometrieën te vervaardigen met minder beperkingen op het gebied van hoeken, uitsteeklengtes en ondersnijdingen vergeleken met traditionele fabricage. Onderdelen geproduceerd via EBM bieden mechanische eigenschappen die vergelijkbaar of beter zijn dan die van smeedijzer.

Materialen gebruikt in EBM

EBM is in staat verschillende legeringen te verwerken tot volledig dichte onderdelen, waarbij het meeste gebruik zich richt op titanium, aluminium, kobaltchroom, nikkellegeringen, roestvrij staal en gereedschapsstaal.

Materialen:

- Titanium Ti64, Ti64ELI, commercieel zuiver titanium

- Aluminium AlSi10Mg, AlSi12, Scalmalloy

- Kobaltchroom CoCrMo, CoCrW

- Nikkellegeringen IN718, IN625, IN939

- Roestvast staal 316L, 17-4PH, 304L, 420

- Gereedschapsstaal H13, D2, M2

- Overige: CuSn10, CuCr1Zr

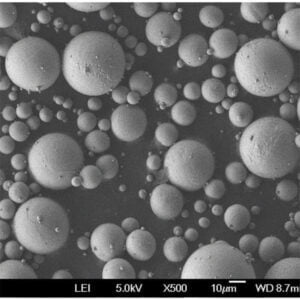

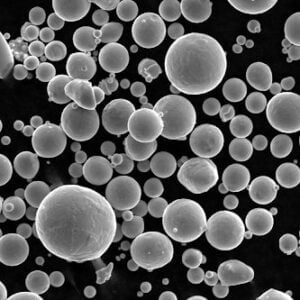

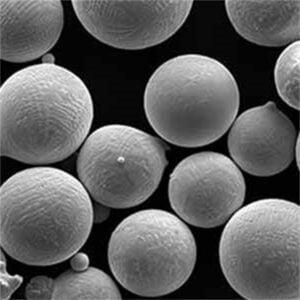

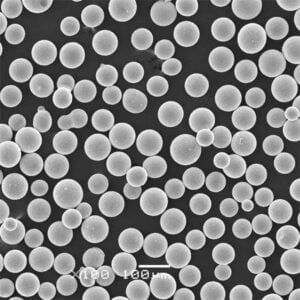

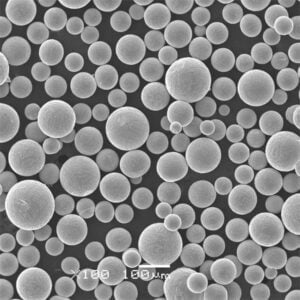

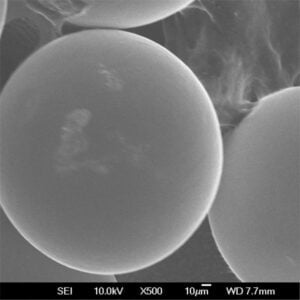

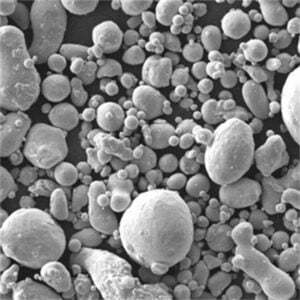

Titaniumlegeringen worden samen met nikkel-superlegeringen intensief gebruikt in onderdelen van de lucht- en ruimtevaart. Kobaltchroom is populair voor medische implantaten. Gereedschapsstalen mallen en aluminium componenten dienen voor de automatisering en de automobielsector. Er kunnen verschillende metaalpoeders met een grootte tot 15 micron worden gebruikt.

EBM-procesmogelijkheden

EBM kan onderdelen en producten voor eindgebruik direct gereed maken voor gebruik, met weinig tot geen nabewerking. Enkele belangrijke mogelijkheden zijn:

Geometrische complexiteit

- Complexe roosters en gaasstructuren

- Diepe kanalen, ondersnijdingen, tunnels

- Dunne wanden (< 1 mm) en fijne details

- Optimalisatie van lichtgewicht topologie

Mechanische eigenschappen

- De sterkte- en hardheidswaarden komen overeen met of overtreffen smeedmetalen

- Vermoeidheid en breukweerstand vergelijkbaar met gesmeed

- Dichte componenten met porositeit onder 0,8%

Nauwkeurigheid en resolutie

- Nauwkeurigheid tot op 0,2 mm of 2% van de onderdeelafmeting

- Fijnste kenmerkgrootte rond 0,3 mm

- Dunste wanden van 0,25-0,5 mm

- De minimale featuregroottes blijven verbeteren

Oppervlakteafwerking

- Ruwe EBM-oppervlakteafwerking rond 5-9 μm ruwheid

- Afwerkingsprofilering kan een ruwheid van 1,5 μm bereiken

- Extra processen gebruikt voor fijner polijsten

Bouw volumes

- Commerciële systemen variëren van 150 mm diameter tot 1000 x 600 x 500 mm constructies

- Grotere douanesystemen zijn ook in ontwikkeling

- Voortdurende verbeteringen in maximale onderdeelgroottes

Stappen van het EBM Additive Manufacturing-proces

Het EBM-productieproces vindt plaats als een reeks stappen voor het laag voor laag opzetten, voorbereiden, bouwen en voltooien van metalen onderdelen met behulp van een elektronenstraal om materiaal te smelten en samen te smelten.

EBM-processtappen:

- 3D-modelonderdeel en optimaliseer ontwerp voor AM

- Bestand converteren naar standaardformaat voor EBM-systeem

- Selecteer materiaal, stel bouwparameters in

- Bereid metaalpoeder volgens de specificaties

- Laad poeder in de machine, vlak bouwgebied

- Poederlaag verspreiden, voorverwarmen met straal

- Hatch-smeltgebieden voor elke laag, smeltmetaal

- Lager platform, voeg volgende laag toe

- Herhaal het aanbrengen van lagen/smelten om het onderdeel te voltooien

- Verwijder uit de kamer, afzonderlijk onderdeel van de basisplaat

- Ondersteuningsstructuren van onderdeel verwijderen

- Nabewerking via machinale bewerking, polijsten en heet isostatisch persen indien nodig

Kritische procesparameters die voor elk materiaal zijn geoptimaliseerd, zijn onder meer straalvermogen, straalsnelheid, arceringsafstand, scanstrategie, laagtijd, laagdikte, voorverwarmtemperaturen en warmtebehandelingen na het proces. Door deze instellingen af te stemmen, kunt u de onderdeeldichtheid, restspanning, oppervlakteafwerking, microstructuur en mechanische eigenschappen aanpassen.

Voordelen van Electron Beam Additive Manufacturing

EBM biedt verschillende overtuigende voordelen ten opzichte van traditionele subtractieve fabricage of andere additieve methoden in termen van kosten, prestaties, efficiëntie, complexiteit, eigenschappen en duurzaamheid.

Voordelen van EBM:

- Ontwerpvrijheid voor lichtgewicht, complexe geometrieën

- Gestroomlijnde workflow van CAD tot voltooid functioneel onderdeel

- Elimineert gereedschap en opspanning voor complexe functies

- Hoge metaaldichtheid tot 99,9%

- Uitstekende sterkte- en hardheidseigenschappen

- Lagere kosten per onderdeel voor kleine/middelgrote volumes

- Minder afvalmetaal vergeleken met subtractieve processen

- Minimaliseert nabewerking en doorlooptijden

- Parametercontrole voor microstructuur en eigenschappen

- Grootlichtvermogen maakt hogere bouwsnelheden mogelijk

Het EBM-proces vergemakkelijkt innovatieve ontwerpbenaderingen en consolidatie van complexe onderdelen voor betere prestaties. Het produceert snel metalen componenten met een hoge dichtheid, zonder buitensporige kosten die gepaard gaan met speciaal gereedschap of uitgebreide nabewerkingen.

Beperkingen van de productie van additieven met elektronenbundels

Naast de voordelen heeft EBM ook enkele inherente beperkingen waarmee rekening moet worden gehouden bij het bepalen van de geschiktheid voor productietoepassingen.

Beperkingen van EBM:

- Hogere apparatuurkosten dan polymeersystemen

- Beperkte goedgekeurde legeringen voor de ruimtevaart/medische sector momenteel

- Optica voor straalafbuiging beperken de maximale bouwgrootte

- Lagere scansnelheden dan laserpoederbedfusie

- Lagere resolutie van fijne kenmerken dan lasersystemen

- Het smelten van de straal wordt beïnvloed door de geleidbaarheid van het poeder en de bouwhoogte

- Nabewerking om de oppervlakteafwerking te verbeteren

- Kleine interne holtes of gebrek aan fusiedefecten mogelijk

- Procesmonitoring en kwaliteitscontrolegebieden moeten volwassen worden

De hogere apparatuurkosten die gepaard gaan met elektronenbundelsystemen resulteren in hogere onderdeelkosten, waardoor EBM geschikter wordt voor productie in lagere volumes, waarbij kostenbesparingen door gereedschap de initiële kapitaaluitgaven compenseren.

Kwaliteitscontrole en nabewerking in EBM

Zoals bij alle additieve productieprocessen voor poederbedmetaal kunnen EBM-componenten te maken krijgen met potentiële kwaliteitsproblemen met betrekking tot porositeit, anisotrope eigenschappen, oppervlakteafwerking, restspanning, poedereffecten en geometrische afmetingen die moeten worden beperkt door parameteroptimalisatie, nabewerking, heet isostatisch persen, en kwaliteitscontroleprocedures.

Kwaliteitscontrole:

- Consistente eigenschappen van metaalpoeder als grondstof

- Parameteroptimalisatie specifiek voor legering en geometrie

- In situ monitoring van thermische emissies

- CT-scans na de bouw om de dichtheid te verifiëren

- Testen van mechanische eigenschappen volgens ASTM-normen

Nabewerking:

- Thermische spanningsverlichting en heet isostatisch persen

- Parelstralen om de oppervlakteafwerking te verbeteren

- Frezen, draaien, slijpen, polijsten

- Coatings of behandelingen voor functionele eigenschappen

De voortdurende inspanningen gaan door met het bevorderen van real-time procesmonitoring, kwaliteitscontrole van grondstoffenpoeder, modelleringssimulaties en optimalisatie van gesloten-lusfeedbackparameters om de kwaliteit en betrouwbaarheid te verbeteren.

Toepassingen van Electron Beam Additive Manufacturing

De ontwerpvrijheden die door EBM worden ontsloten, vertalen zich in hoogwaardige eindgebruikcomponenten in vooruitstrevende industrieën die grenzen verleggen in lucht- en ruimtevaart-, defensie-, medische technologie-, automobiel- en energietoepassingen.

Industriële toepassingen:

Lucht- en ruimtevaart – Turbinebladen, waaiers, stuwkrachtkamers, roosters Automobiel – Lichtere chassis- en aandrijflijncomponenten Medisch – Orthopedische implantaten, protheses

Energie – Warmtewisselaars, drukvaten, boren Verdediging – UAV's, beschermende onderdelen van militaire voertuigen Gereedschap – Conformele koelvormen, matrijzen, patronen

EBM vergemakkelijkt de consolidatie van complexe samenstellingen in afzonderlijke onderdelen met verbeterde eigenschappen en is geschikt voor de productie van kleine tot middelgrote batches. Het proces blijft evolueren van snelle prototyping naar gecertificeerde serieproductie naarmate bredere legeringen en kwaliteitscontrolemaatregelen volwassener worden.

Leveranciers van EBM-apparatuur

Een handvol gevestigde industriële leveranciers biedt commerciële EBM-additieve productiesystemen aan, samen met geïntegreerde oplossingen voor poederverwerking. Op maat gemaakte grootformaatmachines zijn ook in ontwikkeling.

Leveranciers van EBM-apparatuur:

| Leverancier | Model | Bouwgrootte | Materialen |

|---|---|---|---|

| Arcam EBM | Arcam Q20plus | Ø350x380mm | Ti-legeringen, CoCr, Al, staal, Ni-legeringen |

| Arcam EBM Spectra H | 650 x 400 x 500 mm | Gereedschapsstaal, roestvrij staal, CoCrMo, AlSi10Mg | |

| Arcam EBM Spectra L | 350 x 350 x 380 mm | Ti-legeringen, Co-legeringen, Ni-legeringen, staal | |

| JEOL | JAM-1000 | 300 x 300 x 300 mm | Ti-legeringen, Ni-legeringen, Cu-legeringen, staal |

| Sciaky | EBAM 300 | 3050 x 1220 x 1220 mm | Al-legeringen, gecertificeerd voor de ruimtevaart |

| Wayland additief | Kalibur3 | Ø685 x 380 mm | Ti64, Inconel 718, roestvrij staal |

Kleinschalige/onderzoekssystemen

- Arcam A2X

- Instituut voor geavanceerde productietechnologie EBAM 150

- Linz Centrum van Mechatronics GmbH Micro-EBAM

Grotere bouwvolumes blijven toenemen met op maat gemaakte oplossingen van meer dan één meter lengte onder R&D. Bundelbreedtes gaan ook verder dan een enkele e-beam naar meerdere gecoördineerde bundels voor hogere snelheden.

Kostenanalyse van de productie van additieven met elektronenbundels

Het adopteren van EBM als additief productieproces voor metaal voor eindgebruik vereist een afweging van de kosten voor de aanschaf van apparatuur, verbruiksartikelen en operationele overheadkosten tegen de kostenbesparingen per eenheid door het consolideren van assemblages, het minimaliseren van machinale bewerkingen en het op maat maken van voorraden.

Kostenfactoren – EBM versus traditionele productie

| Kostenfactor | EBM | Subtractieve productie |

|---|---|---|

| Aankoop van apparatuur | $500K – $1,5M+ | Lagere machinekosten |

| Materiaal Poeders | $100 – $800 per kg | Lagere grondstofkosten |

| Werk | $50 – $150 per uur | Lagere arbeidstarieven doorgaans |

| Bouwsnelheid | 5-20 cm3/uur voor productie | Hogere volumes per uur |

| Energieverbruik | ~50 kWh per kg gebouwd | Lager energieverbruik |

| Toeleveringsketen | Vereenvoudig de logistiek, verkort de doorlooptijden | Complexe mondiale toeleveringsketens |

| Kosten per onderdeel | $2 – $500+, afhankelijk van maat/geometrie/hoeveelheid | Zeer geometrie-afhankelijk |

| Totale prijs | $5K – $25K+ voor bouwvolume per jaar | Zeer variabel per branche |

Over het algemeen biedt EBM voordelen voor complexe metalen onderdelen met een kleiner volume, ongeveer één tot een paar honderd eenheden, waarbij voorraad, bewerkingstijd en assemblageconsolidaties de orde van grootte hogere machine- en poederkosten compenseren in vergelijking met traditionele productie van grote volumes met dure gereedschappen en gereedschappen. extreme batchgroottes. De hoeveelheid onderdelen, de snelheid, de complexiteit, de prestatiedoelstellingen en de kwaliteitsverwachtingen spelen een grote rol bij de keuze van de optimale productiemethode.

Veiligheidsoverwegingen bij de productie van additieven met elektronenbundels

Zoals bij alle industriële productieapparatuur brengt 3D-printen met elektronenstralen gezondheids- en veiligheidsrisico's met zich mee met betrekking tot hoogspanningselektriciteit, inerte gassen, reactieve metaalpoeders en het hanteren van giftige materialen waarvoor controles op het gebied van risicobeperking nodig zijn.

EBM-veiligheidsoverwegingen:

- Hoogspanningselektronica

- Afscherming tegen blootstelling aan röntgenstraling

- Cryogene gassen onder druk

- Reactief metaalpoederstof

- Blootstelling aan nanodeeltjes

- Ergonomie voor het handmatig zeven van poeder

- Mechanische en laservergrendelingen

- Voorzorgsmaatregelen voor ontvlambaarheid van het materiaal

- PBM-vereisten voor het personeel

- Vergrendelingen voor apparatuur en noodstops

- Routineonderhoud voor uptime

- Bewaking van straaluren en prestaties

Grondige training van operators, gecombineerd met technische controles, veiligheidsprotocollen, beschermende uitrusting, gereguleerd onderhoud en Assembly Bill & Conformité Européenne-richtlijnen die worden opgelegd voor poederbedapparatuur, bieden meerdere lagen van gezondheids- en milieubescherming.

Toekomstperspectieven voor de productie van elektronenbundeladditieven

Naarmate de EBM-technologie en -kwaliteit zich verder ontwikkelen, wordt een bredere acceptatie verwacht in de lucht- en ruimtevaart-, medische, industriële, gereedschaps- en automobielsector, waarbij de voorkeur wordt gegeven aan toepassingen met gematigde productievolumes van minder dan een paar duizend eenheden, waarbij de prestaties hogere kosten rechtvaardigen.

Toekomstige trends in EBM:

- Uitbreiding van het portfolio van verwerkbare legeringen

- Hardware voor grotere bouwvolumes

- Multi-beam-systemen voor hogere snelheden

- Verbeterd straalafbuigingsbereik en nauwkeurigheid

- Verbeterde bundelfocus en precisie

- In situ monitoring en gesloten-luscontrole

- Standaardisatie van procesparameters

- Uitgebreide oplossingen voor poederbeheer

- Hybride productie-integratie

- Kwaliteitsbenchmarks voor certificering

- Hoogwaardige productietoepassingen

Het integreren van meerdere gecoördineerde elektronenbundels kan de scansnelheden vermenigvuldigen. Hybride systemen die EBM combineren met frezen of andere secundaire bewerkingen in één enkel platform maken gestroomlijnde nabewerking mogelijk. Naarmate de hardware, materialen, kwaliteitsprotocollen en workflows voor de goedkeuring van onderdelen vorderen, past de adoptie van EBM bij een hogere productiesnelheid voor steeds meer gecertificeerde applicaties.

FAQ

Vraag: Welke materialen kan EBM verwerken?

A: EBM verwerkt gewoonlijk titanium, aluminium, nikkel, kobaltchroom, roestvrij staal, gereedschapsstaal en koperlegeringen. De materiële opties blijven zich uitbreiden.

Vraag: Produceert EBM poreuze of volledig dichte onderdelen?

A: EBM produceert meer dan 99%-componenten van dicht metaal met behulp van gedeeltelijk voorgesinterde poeders. De dichtheid overtreft gegoten en gesmede metalen.

Vraag: Hoe nauwkeurig is EBM vergeleken met andere metalen AM-processen?

A: De maatnauwkeurigheid bereikt ±0,2 mm met toleranties die concurrerend zijn met andere poederbedtechnologieën, de precisie verbetert met ervaring.

Vraag: Welke industrieën maken gebruik van EBM-productie?

A: Lucht- en ruimtevaart-, medische, automobiel-, industriële, gereedschaps-, defensie-, robotica- en energie-industrieën maken gebruik van EBM voor componenten voor eindgebruik.

Vraag: Wat zijn de kosten per onderdeel voor EBM additive manufacturing?

A: De onderdeelkosten variëren van $100 tot $10.000+, afhankelijk van de grootte, complexiteit van de geometrie, bouwsnelheid, materiaalvolumes, nabewerkingsbehoeften, enz.

Vraag: Welke dienstverleners bieden EBM additive manufacturing aan?

A: RapidDirect, 3D Systems, Carpenter Additive, Alloyd, Sigma Labs, Velo3D, Barnes Aerospace, Burloak Technologies, Morf3D.