Metaalpoeders zijn fijne metaaldeeltjes die in verschillende productieprocessen worden gebruikt om metalen onderdelen en producten te maken. Dit artikel biedt een diepgaande gids over metaalpoeders met informatie over hun belangrijkste eigenschappen, productiemethoden, toepassingen, leveranciers, kosten en meer.

Overzicht van Metaalpoeders

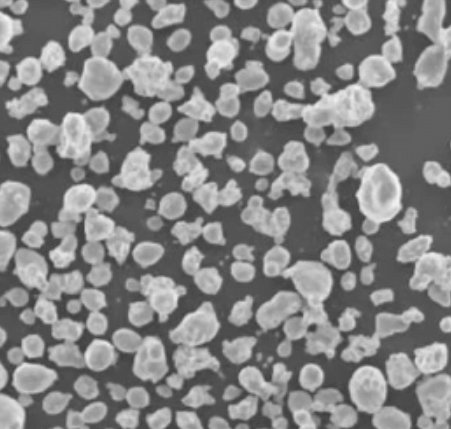

Metaalpoeders bestaan uit fijne deeltjes van metaalmaterialen die gebruikt kunnen worden om dichte en ingewikkelde onderdelen te maken voor verschillende industrieën. Hier volgt een kort overzicht:

Eigenschappen metaalpoeder

- Deeltjesgroottebereik: 1 micron tot 1000 micron

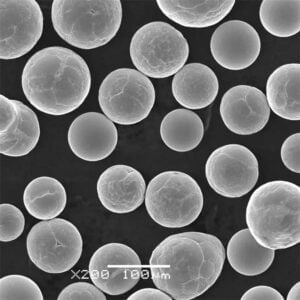

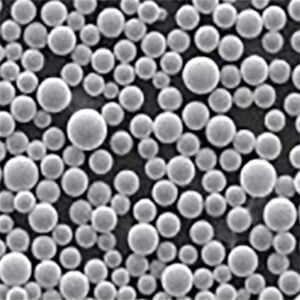

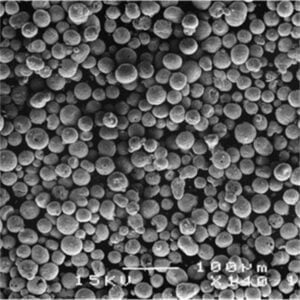

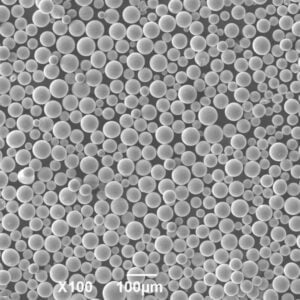

- Morfologie: Bolvormig, onregelmatig, vlokken, vezels

- Gebruikelijke materialen: IJzer, koper, aluminium, titanium, nikkel, kobalt

- Belangrijkste kenmerken: Stroombaarheid, compactheid, sinterbaarheid

Productie methodes

- Verneveling

- Elektrolyse

- Carbonylontleding

- Frezen

Belangrijkste toepassingen

- Poeder-Metallurgie

- Metaal spuitgieten

- Additieve productie

- Lassen

- Solderen

Leveranciers en kosten

- Grote wereldwijde leveranciers

- Kosten zijn afhankelijk van materiaal, zuiverheid, productiemethode

- Bereik van $5/kg tot $500/kg

Voordelen ten opzichte van smeedijzer

- Ingewikkelde en complexe vormen

- Hoge dimensionale precisie

- Net-vorm fabricage

- Nieuwe materiaaleigenschappen

Soorten metaalpoeders

Er zijn verschillende manieren om metaalpoeders te categoriseren op basis van samenstelling, productiemethode, morfologie en deeltjesgrootte.

Tafel 1: Metaal Poeder Soorten

| Type | Kenmerken | Algemene materialen | Typische grootte |

|---|---|---|---|

| Elementair | Enkelvoudig metaal, hoge zuiverheid | IJzer, koper, nikkel, kobalt | 1-150 micron |

| Legeringen | Mengsels van metalen | Roestvrij staal, gereedschapsstaal, superlegeringen | 10-1000 micron |

| Composieten | Mengsels met andere poeders | WC-Co, Cu-diamant | 1-500 micron |

| Op productiemethode | Unieke grootte en morfologie op basis van productieproces | Zie volgende sectie | Afhankelijk van proces |

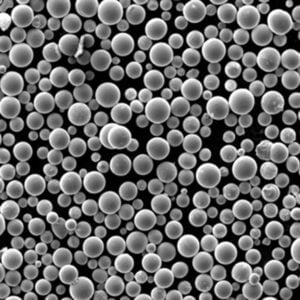

| Bolvormig | Gladde, afgeronde deeltjes | Gas- of waterverstuiving | 5-150 micron |

| Onregelmatig | Gekartelde, ongelijke vormen | Mechanische vermaling | 1-1000 micron |

De keuze van het metaalpoedertype hangt af van de specifieke toepassing en de gewenste uiteindelijke eigenschappen. Het poedermetallurgieproces laat een breed scala aan combinaties toe.

Productiemethoden voor metaalpoeders

Er bestaan verschillende gevestigde productiemethoden, die elk resulteren in poeders met unieke eigenschappen die geoptimaliseerd zijn voor bepaalde toepassingen:

Tafel 2: Productiemethoden voor metaalpoeder

| Methode | Procesbeschrijving | Deeltjesmorfologie | Typische grootte |

|---|---|---|---|

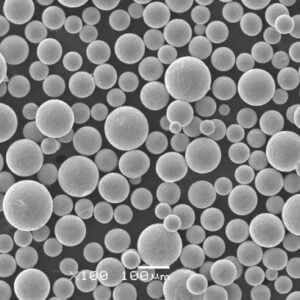

| Gasverstuiving | Gesmolten metaalstroom uiteengevallen door gasstralen onder hoge druk | Zeer bolvormig | 5-150 micron |

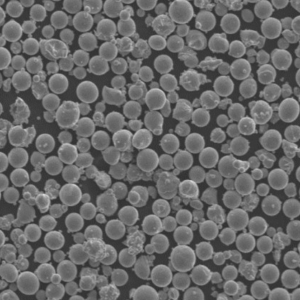

| Waterverneveling | Gebruikt waterstroom in plaats van gas | Onregelmatige vormen | 10-300 micron |

| Elektrolyse | Metaalionen in oplossing afgezet op kathode | Dendritisch, stekelig | 1-100 micron |

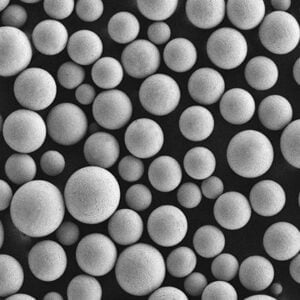

| Carbonylafbraak | Thermische ontleding van vluchtige metaalcarbonylen | Bolvormig, glad | 1-10 micron |

| Mechanisch frezen | Kogelmolens of walsmolens die worden gebruikt om metalen deeltjes te vermalen | Afgevlakt, onregelmatig | 1-300 micron |

Elk proces resulteert in poeders die geschikt zijn voor bepaalde toepassingen, afhankelijk van hun eigenschappen. Gasvernevelde poeders met gladde, sferische deeltjes zorgen bijvoorbeeld voor een uitstekende verpakkingsdichtheid en sinterbaarheid. Terwijl mechanisch gemalen deeltjes een hogere groene sterkte bieden.

Toepassingen van metaalpoeders

De belangrijkste toepassingen die profiteren van de unieke eigenschappen van metaalpoeders zijn onder andere:

Tafel 3: Metaalpoedertoepassingen

| Sollicitatie | Beschrijving | Typische gebruikte materialen |

|---|---|---|

| Poeder-Metallurgie | Pers- en sinterproces om netvormige onderdelen te maken | IJzer, staal, koper, aluminium |

| Metaal spuitgieten | Meng poeders met bindmiddelen, spuit in mallen | Roestvrij staal, gereedschapsstaal, zware wolfraamlegeringen |

| Additieve productie | 3D printen van complexe onderdelen uit metaalpoeders | Titaanlegeringen, kobaltchroom, nikkelsuperlegeringen |

| Lassen | Afzetting van metaalpoeders in de laszone | Roestvrij staal, nikkel, kobaltlegeringen |

| Solderen | Verlijmen van metaalverbindingen met poedercoating | Zilver, koper, aluminiumlegeringen |

De flexibiliteit van de eigenschappen die bereikt worden door verschillende poedersamenstellingen en nabewerking maakt het mogelijk om metaalpoeders aan te passen aan deze kritieke productie-industrieën.

Wereldwijde leveranciers van Metaalpoeders

Er zijn een aantal grote wereldwijde leveranciers en kleinere regionale poederproducenten:

Tabel 4: Grote metaalpoederbedrijven

| Bedrijf | Hoofdkwartier | Aangeboden materialen |

|---|---|---|

| Hogenäs | Zweden | IJzer, staal, gelegeerd staal |

| GKN | Groot-Brittannië | Roestvrij staal, gereedschapsstaal, superlegeringen |

| Sandvik | Zweden | Roestvrij staal, hooggelegeerd staal, titaanlegeringen |

| Praxair (timmerpoeder) | VS | Gereedschapsstaal, roestvrij staal, superlegeringen |

| Rio Tinto metaalpoeders | Canada | Aluminium, aluminiumlegeringen, ijzer |

Daarnaast zijn er wereldwijd nog veel meer kleinere bedrijven die speciale metaalpoeders aanbieden. Bij het kiezen van een leverancier is het belangrijk om factoren te overwegen zoals:

- Poedersamenstelling en deeltjeskarakteristieken

- Kwaliteitsnormen en consistentie

- Productiecapaciteit en doorlooptijden

- Prijzen

- Technische hulp

Kostenanalyse van metaalpoeders

De kosten van metaalpoeders zijn sterk afhankelijk van het basismateriaal, de zuiverheid, de deeltjesgrootte en de poedervorm:

Tabel 5: Overzicht kosten metaalpoeder

| Materiaal | Prijsbereik |

|---|---|

| IJzer en staal | $2-10 per kg |

| Koper en aluminium | $5-30 per kg |

| Nikkel legeringen | $10-50 per kg |

| Kobaltlegeringen | $50-150 per kg |

| Titanium legeringen | $100-500 per kg |

Over het algemeen resulteren een hogere zuiverheid, fijnere afmetingen en de mogelijkheid om strak te verpakken in stromen in hogere kosten. Er zijn ook extra kosten voor verstuiving en speciale behandeling van reactieve poeders.

Bij het budgetteren van een metaalpoederproject is het belangrijk om nauw samen te werken met leveranciers om inzicht te krijgen in de impact van materiaalkeuzes, inkoopratio's, recyclingopties en voorraadbeheer op de totale kosten.

Installeren en bedienen van metaalpoederproductieapparatuur

Voor bedrijven die de metaalpoederproductie in huis willen halen, zijn er belangrijke overwegingen voor het installeren en bedienen van de apparatuur:

Tabel 6: Productieopstelling metaalpoeder

| Parameter | Details |

|---|---|

| Lay-out en stroom van de fabriek | - Logische scheiding van processen; materiaaltransport en poederbehandeling |

| Diensten en nutsvoorzieningen | - Elektriciteit, koelwater, gasvoorziening |

| Inbedrijfstelling en training | - Controleer correcte installatie en functionaliteit; train werknemers op bedieningsprocedures |

| Veiligheid | - Explosiepreventie en insluiting; robuuste ventilatie; PBM-protocollen |

| Procesbewaking | - Verzamelen en analyseren van gegevens over belangrijke parameters zoals grootte, vorm, zuiverheid |

| Onderhoud | - Regelmatige inspecties, vervanging van slijtageonderdelen |

| Kwaliteitscontrole | - Bemonsterings- en testmethoden; statistische controle; eisen van de klant |

Het is ten zeerste aan te raden om technische experts te hebben voor toezicht tijdens het opstarten en speciaal personeel voor de productie. De meest kritieke poedereigenschappen moeten voortdurend worden gemeten om consistentie te garanderen.

Kiezen tussen uitbesteden en in-house productie

Bedrijven moeten de voor- en nadelen afwegen van het uitbesteden van metaalpoederproductie versus het creëren van interne productiecapaciteit:

Tabel 7: Vergelijking uitbesteden vs. interne productie

| Overwegingen | Uitbesteding | Intern |

|---|---|---|

| Kapitaalkosten vooraf | Laag | Zeer hoog voor de aankoop van apparatuur en de bouw van installaties |

| Operatie kosten | Hogere eenheidsprijzen | Lagere kosten per eenheid, maar moet rekening houden met arbeid, nutsvoorzieningen, onderhoud |

| Controle en aanpassing | Beperkte invloed; afhankelijk van leverancierscapaciteiten | Volledige controle over materialen, parameters, planning, hoeveelheden |

| Kwaliteit en consistentie | Varieert sterk; afhankelijk van leverancier | Kan strenge standaarden en controles implementeren |

| Technische expertise | Geleverd door verkoper | Noodzaak om gespecialiseerd personeel te werven en op te leiden |

| Voorraad en doorlooptijden | Noodzaak om buffervoorraad aan te houden; langere doorlooptijden | Betere planning en flexibiliteit; voorraad minimaliseren |

Samenvattend kan worden gesteld dat uitbesteding lagere investeringen maar hogere lopende kosten met zich meebrengt, terwijl in-house productie hoge initiële investeringen vereist maar meer flexibiliteit en controle biedt tijdens de dagelijkse werkzaamheden.

Voordelen van Metaalpoeders vs Smeedmetalen

Ondanks de hogere kosten bieden metaalpoeders bepaalde voordelen ten opzichte van de traditionele verwerking van smeedmetaal:

Tabel 8: Metaalpoeder vs Smeedijzer Vergelijking

| Parameter | Metaalpoeders | Smeedmetalen |

|---|---|---|

| Vorm Complexiteit | Kan ingewikkelde, complexe vormen produceren met poederverwerkingstrajecten | Beperkt in termen van produceerbare vormen en functies |

| Dimensionale precisie | Consistente toleranties tot ±0,1% met gebruik van poedermogelijkheden met nettovorm | Meer variatie; extra bewerking nodig |

| Materiaal opties | Aangepaste legeringen en microstructuren op maat van de toepassing | Beperkt tot beschikbare plaat, plaat, geëxtrudeerde profielen |

| Mechanische eigenschappen | Gunstige combinaties van sterkte, hardheid en vervormbaarheid | Varieert op basis van mechanische werking en thermische geschiedenis |

| Assemblage Consolidatie | Vereenvoudig assemblages door het aantal onderdelen te verminderen | Extra montagestappen vereist |

De poedertoestand biedt unieke voordelen die het overwegen waard zijn waar bestaande productietechnieken tekortschieten. Voortdurende ontwikkeling in geavanceerde poederprocessen verbeteren de concurrentiepositie.

FAQ

Hier zijn enkele veelgestelde vragen over metaalpoeders:

Tabel 9: Veelgestelde vragen metaalpoeder

| Vraag | Antwoord |

|---|---|

| Hoe worden metaalpoeders gemaakt? | De belangrijkste methoden zijn verstuiving met gas/water, elektrolyse, malen - gesmolten metaal of bulkmetalen worden door middel van mechanische en chemische processen gereduceerd tot een fijn poeder. |

| Wat is de typische grootte? | Het meest gangbaar is 1 micron tot 1000 micron, maar sommige speciale nanopoeders en grote deeltjes die worden gebruikt bij thermisch spuiten vallen buiten dit bereik. |

| Wat is poedermorfologie en waarom is het belangrijk? | Morfologie verwijst naar de vorm/textuur van het poeder - gladde, sferische poeders zorgen voor een betere verpakkingsdichtheid en vloeibaarheid, terwijl onregelmatige, dendritische vormen de groene sterkte verbeteren. |

| Hoe worden metaalpoeders gebruikt? | De belangrijkste toepassingen zijn poedermetallurgisch persen en sinteren, spuitgieten van metaal, additieve productie, lassen, solderen/solderen |

| Hoeveel kosten metaalpoeders? | De prijs hangt sterk af van het basismateriaal, de zuiverheid en de deeltjeskenmerken met een bereik van $5/kg tot $500/kg |

| Waarom metaalpoeders gebruiken in plaats van gesmeed metaal? | Voordelen zijn onder andere complexe vormen, maatprecisie, op maat gemaakte samenstellingen, nieuwe eigenschappen, geconsolideerde assemblages |

| Waar moet ik op letten bij een leverancier van metaalpoeder? | Belangrijke eigenschappen van leveranciers zijn consistente kwaliteit, strenge tests, aangepaste aanbiedingen, snelle levertijden, technische expertise in poederproductie en toepassingen. |