Heb je er ooit van gedroomd om laag voor laag complexe metalen voorwerpen te maken met niets anders dan een laser en wat metaalpoeder? Nou, dat is de magie van LPBF-proces, een revolutionaire 3D printtechnologie die het productielandschap verandert. Stelt u zich de mogelijkheden eens voor: ingewikkelde medische implantaten maken, lichtgewicht onderdelen voor de ruimtevaart ontwerpen of zelfs juwelen op maat maken - allemaal met ongeëvenaarde precisie en ontwerpvrijheid.

Deze gids duikt diep in het LPBF-proces en verkent de fijne kneepjes ervan, de metaalhoudende materialen die het potentieel voeden en de voordelen en beperkingen die de toepassingen bepalen. Dus, zet je schrap en maak je klaar om de geheimen van deze fascinerende technologie te ontsluieren!

Het decoderen van de LPBF-proces

LPBF, ook bekend als lasersmelten (LM), werkt als een vaardige beeldhouwer die nauwgezet een object bouwt. Hier volgt een overzicht van de belangrijkste stappen:

- Poederbereiding: Het decor wordt gevormd door een bed van fijn metaalpoeder dat zorgvuldig in een dunne laag wordt verdeeld door een coatingmechanisme. Zie het als het leggen van de fundering voor je 3D meesterwerk.

- Lasermagie: Een krachtige laserstraal staat in het middelpunt en smelt selectief specifieke delen van het poederbed volgens een digitale blauwdruk. Stel je de laser voor als een verfkwast die het gewenste ontwerp op het poederdoek tekent.

- Solidificatie Symfonie: Terwijl de laser het poeder smelt, koelt het snel af en stolt het, waarbij het zich verbindt met het omringende materiaal om een vaste laag te vormen. Dit proces is verwant aan het verharden van gesmolten lava tot rots, maar dan in een veel sneller tempo.

- Laag voor laag: De magie gaat verder als het platform iets zakt en er een nieuwe laag poeder wordt aangebracht. De laser danst dan over deze nieuwe laag, smelt de aangewezen gebieden en versmelt ze met de vorige laag. Deze cyclus herhaalt zich onvermoeibaar en bouwt het object laag voor laag op.

- De grote onthulling: Als de laatste laag klaar is, daalt het platform en komt je 3D-geprinte metalen meesterwerk uit de kamer, klaar voor nabewerking zoals het verwijderen van de drager en het afwerken van het oppervlak.

Het potentieel van LPBF stimuleren

Het succes van het LPBF-proces hangt af van het type metaalpoeder dat gebruikt wordt. Net zoals verschillende verven verschillende artistieke effecten creëren, bieden verschillende metaalpoeders unieke eigenschappen voor diverse toepassingen. Laten we eens kijken naar enkele van de populairste metaalpoeders die worden gebruikt in LPBF:

| Metaalpoeder | Samenstelling | Eigenschappen | Toepassingen |

|---|---|---|---|

| Roestvrij staal 316L | Fe (ijzer), Cr (chroom), Ni (nikkel), Mo (molybdeen) | Uitstekende corrosiebestendigheid, biocompatibel, hoge sterkte | Medische implantaten, luchtvaartonderdelen, chemische verwerkingsapparatuur |

| Titaan Ti6Al4V | Ti (titanium), Al (aluminium), V (vanadium) | Hoge sterkte-gewichtsverhouding, goede biocompatibiliteit, uitstekende corrosiebestendigheid | Ruimtevaartonderdelen, biomedische implantaten, sportartikelen |

| Inconel 625 | Ni (Nikkel), Cr (Chroom), Mo (Molybdeen), Fe (IJzer) | Uitzonderlijke prestaties bij hoge temperaturen, uitstekende weerstand tegen corrosie | Turbinebladen, warmtewisselaars, drukvaten |

| Aluminium AlSi10Mg | Al (Aluminium), Si (Silicium), Mg (Magnesium) | Hoge sterkte, goed lasbaar, lichtgewicht | Auto-onderdelen, koellichamen, elektronische behuizingen |

| Koper Cu | Cu (Koper) | Uitstekende thermische en elektrische geleidbaarheid | Koellichamen, elektrische componenten, elektroden |

| Nikkel 718 | Ni (Nikkel), Cr (Chroom), Fe (IJzer), Mo (Molybdeen) | Hoge sterkte, goede kruipweerstand, uitstekende weerstand tegen corrosie | Ruimtevaartonderdelen, olie- en gasexploratieapparatuur |

| Kobaltchroom CoCrMo | Co (Kobalt), Cr (Chroom), Mo (Molybdeen) | Hoge slijtvastheid, biocompatibel | Gewrichtsprothesen, tandheelkundige implantaten, snijgereedschappen |

| Gereedschapsstaal H13 | Fe (ijzer), Cr (chroom), Mo (molybdeen), V (vanadium) | Hoge hardheid, goede slijtvastheid | Mallen, matrijzen, snijgereedschappen |

| Maragingstaal 1.2709 | Fe (IJzer), Ni (Nikkel), Mo (Molybdeen), Ti (Titanium) | Hoge sterkte, goede vervormbaarheid, uitstekende taaiheid | Ruimtevaartonderdelen, defensietoepassingen |

| Goud Au | Au (Goud) | Hoge corrosiebestendigheid, uitstekend elektrisch geleidingsvermogen | Juwelen, elektronische componenten (beperkte toepassingen door hoge kosten) |

Achter de tafel: De nuances onthullen

Deze tabel geeft een kijkje in de uitgebreide wereld van metaalpoeders voor LPBF. Elk materiaal heeft unieke eigenschappen, waardoor het geschikt is voor specifieke toepassingen. De biocompatibiliteit van roestvast staal 316L maakt het bijvoorbeeld ideaal voor medische implantaten, terwijl de verhouding sterkte/gewicht van titanium Ti6Al4V schittert in onderdelen voor de ruimtevaart. Inconel 625 is bestand tegen de verschroeiende temperaturen in turbinebladen, terwijl het lichtgewicht aluminium AlSi10Mg favoriet is voor auto-onderdelen.

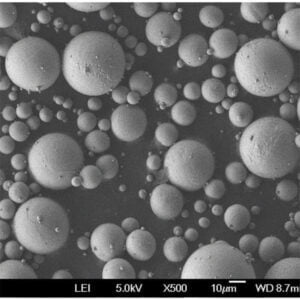

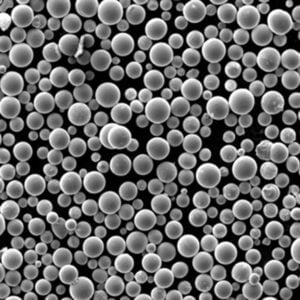

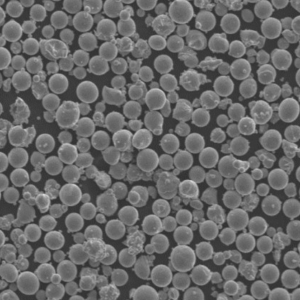

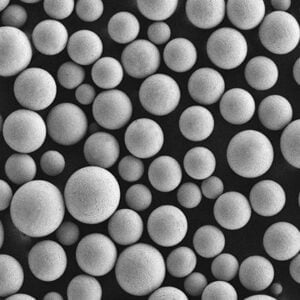

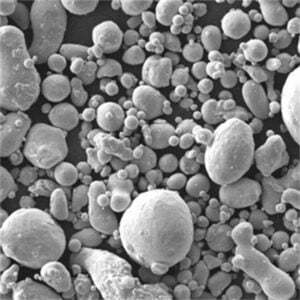

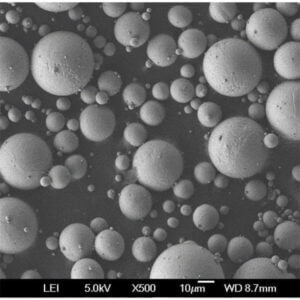

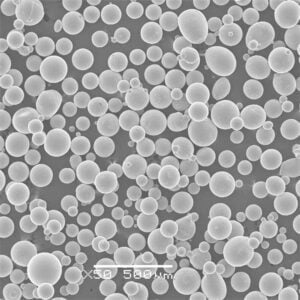

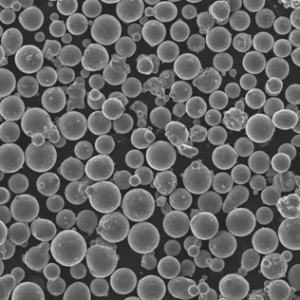

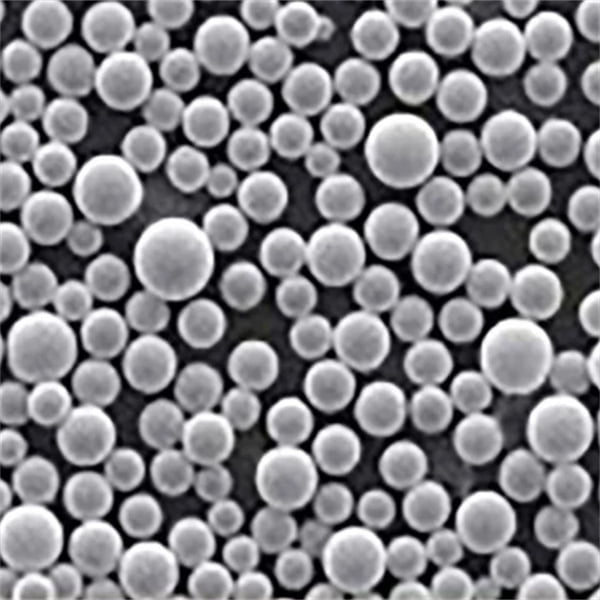

Daar houdt het selectieproces niet op. Factoren zoals de grootte van poederdeeltjes, vloeibaarheid en oppervlaktemorfologie spelen ook een cruciale rol. Stel je voor dat je grove kiezels gebruikt in plaats van fijn zand om een zandkasteel te bouwen - de resulterende structuur zou zwak en instabiel zijn. Op dezelfde manier kan het gebruik van metaalpoeders met een inconsistente deeltjesgrootte of een slechte vloeibaarheid leiden tot onregelmatigheden en defecten in het uiteindelijke LPBF-product.

Hier gaan we dieper in op enkele belangrijke overwegingen bij het kiezen van metaalpoeders voor LPBF:

- Deeltjesgrootte en -verdeling: Metaalpoeders voor LPBF zijn ongelooflijk fijn, meestal met een diameter van 15 tot 100 micron (dat is ongeveer 15-100 duizendste millimeter!). Deze fijne afmetingen zorgen voor een soepele laagvorming en minimaliseren het risico op defecten. Bovendien is een consistente verdeling van de deeltjesgrootte cruciaal voor een optimale vloeibaarheid en lasersmeltefficiëntie.

- Vloeibaarheid: Het poeder moet vrij en gelijkmatig over het bouwplatform stromen om een uniforme laagdikte te garanderen. Een slechte vloeibaarheid kan leiden tot inconsistenties in de dichtheid van het poederbed, wat de eigenschappen van het eindproduct negatief kan beïnvloeden. Stel je voor dat je nat zand probeert te verspreiden - het klontert en creëert ongelijke oppervlakken. Metaalpoeders met een bolvorm en glad oppervlak vloeien doorgaans beter in vergelijking met poeders met onregelmatige vormen of ruwe oppervlakken.

- Oppervlaktemorfologie: De oppervlaktekenmerken van de poederdeeltjes kunnen het lasersmeltproces beïnvloeden. Poeders met een licht geoxideerd oppervlak kunnen de laserstraal efficiënter absorberen, waardoor ze beter smelten en hechten. Overmatige oxidatie kan echter de vloeibaarheid belemmeren en leiden tot de vorming van ongewenste oxiden in het eindproduct.

Materiaalselectie van LPBF-proces

Het kiezen van het juiste metaalpoeder voor je LPBF-project is als het werk van een koppelaarster - je moet de perfecte match vinden tussen de materiaaleigenschappen en de gewenste toepassing. Hier zijn enkele leidende principes:

- Kracht en gewicht: Als je toepassing een robuust onderdeel vereist dat bestand is tegen hoge belastingen, dan zijn metaalpoeders zoals Nikkel 718 of Maragingstaal wellicht de ideale keuze. Als gewicht echter een kritieke factor is, overweeg dan lichtgewicht opties zoals Aluminium AlSi10Mg of Titanium Ti6Al4V.

- Corrosieweerstand: Voor onderdelen die worden blootgesteld aan ruwe omgevingen of corrosieve elementen, wordt de materiaalkeuze nog crucialer. Roestvast staal 316L en Inconel 625 blinken uit in corrosiebestendigheid, waardoor ze geschikt zijn voor maritieme toepassingen of chemische verwerkingsapparatuur.

- Biocompatibiliteit: Bij medische implantaten is biocompatibiliteit van het grootste belang. Roestvrij staal 316L en kobaltchroom CoCrMo zijn populaire keuzes vanwege hun uitstekende biocompatibiliteit, waardoor het risico op afstoting door het menselijk lichaam tot een minimum wordt beperkt.

- Thermisch en elektrisch geleidingsvermogen: Als je toepassing efficiënte warmteafvoer of superieure elektrische geleiding vereist, overweeg dan materialen zoals koper Cu of aluminium AlSi10Mg. Deze metalen blinken uit op deze gebieden, waardoor ze geschikt zijn voor koellichamen of elektrische componenten.

Het belang van poederleveranciers en kwaliteitscontrole

Het selecteren van een gerenommeerde metaalpoederleverancier is van het grootste belang voor een succesvol LPBF-project. Een consistente poederkwaliteit is essentieel voor een optimale printbaarheid, minimale defecten en consistente mechanische eigenschappen in het eindproduct. Zoek naar leveranciers die poeders aanbieden met goed gekarakteriseerde eigenschappen, inclusief chemische samenstelling, deeltjesgrootteverdeling en stroombaarheid. Daarnaast zijn diepgaande kwaliteitscontrolemaatregelen tijdens het productieproces cruciaal om een consistente poederkwaliteit te behouden.

De kostenvergelijking: Prestaties en budget in evenwicht brengen

Metaalpoeders voor LPBF kunnen aanzienlijk in kosten variëren, afhankelijk van het materiaal, de poedereigenschappen en de leverancier. Zo zullen edelmetalen zoals goud natuurlijk duurder zijn dan gewone materialen zoals staal. Het is belangrijk om een balans te vinden tussen de gewenste prestatiekenmerken en uw projectbudget. Soms kan het onderzoeken van alternatieve materialen met vergelijkbare eigenschappen maar tegen lagere kosten een haalbare optie zijn.

De voordelen van de LPBF

LPBF heeft een revolutie teweeggebracht in het productielandschap door een groot aantal voordelen te bieden ten opzichte van traditionele technieken:

- Ontwerpvrijheid: In tegenstelling tot subtractieve productiemethoden zoals machinale bewerking, kunnen met LPBF complexe geometrieën met ingewikkelde interne kenmerken worden gemaakt. Deze ontwerpvrijheid opent deuren voor innovatieve en lichtgewicht componenten die voorheen onmogelijk te maken waren.

- Massa-aanpassing: LPBF maakt het mogelijk om producten op maat te maken zonder dure gereedschapswissels. Stelt u zich eens voor dat u een serie prothetische ledematen produceert, elk aangepast aan de specifieke behoeften van een individu. Dit niveau van maatwerk maakt de weg vrij voor gepersonaliseerde geneeskunde en geavanceerde productaanbiedingen.

- Minder afval: Traditionele productieprocessen genereren vaak veel afvalmateriaal. LPBF maakt daarentegen gebruik van een bijna-netto-vormige productiemethode, waardoor materiaalafval tot een minimum wordt beperkt. Dit verlaagt niet alleen de kosten, maar sluit ook aan bij duurzame productiepraktijken.

- Complexe interne kenmerken: Door het laag-voor-laag karakter van LPBF kunnen ingewikkelde interne kanalen, roosters en andere eigenschappen worden gecreëerd die met traditionele technieken moeilijk of onmogelijk te realiseren zijn. Stelt u zich eens voor dat u een lichtgewicht warmtewisselaar ontwerpt met interne kanalen die de efficiëntie van de warmteoverdracht maximaliseren. LPBF maakt zulke ontwerpen mogelijk.

- Verbeterde prestatie: LPBF kan onderdelen produceren met superieure mechanische eigenschappen, zoals een hogere sterkte-gewichtsverhouding en een betere weerstand tegen vermoeiing. Dit komt door de fijne microstructuur en de minimale warmte-beïnvloede zone van het LPBF-proces. Deze prestatieverbeteringen kunnen leiden tot lichtere, efficiëntere producten in diverse industrieën.

- Inventarisvermindering: Doordat LPBF on-demand kan produceren, hebben bedrijven minder grote voorraden reserveonderdelen nodig. Dit leidt tot lagere opslagkosten en meer flexibiliteit in de productieplanning.

De beperkingen van de LPBF

Hoewel LPBF veel voordelen biedt, is het belangrijk om de beperkingen te erkennen:

- Kosten: LPBF-machines en metaalpoeders kunnen duur zijn in vergelijking met traditionele productieapparatuur en materialen. Dit kan een drempel vormen voor kleinere bedrijven of projecten met een beperkt budget.

- Beperkingen in bouwgrootte: De huidige LPBF-machines hebben beperkingen wat betreft de grootte van de onderdelen die ze kunnen produceren. Hoewel de bouwgroottes gestaag toenemen, zijn ze mogelijk niet geschikt voor grootschalige onderdelen.

- Oppervlakteruwheid: LPBF geproduceerde onderdelen kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen. Er kunnen echter nabewerkingstechnieken zoals polijsten of machinaal bewerken worden toegepast om een gladdere oppervlakteafwerking te verkrijgen als de toepassing dit vereist.

- Ondersteunende structuren: Complexe geometrieën vereisen vaak het gebruik van ondersteunende structuren tijdens het LPBF-proces. Deze ondersteuningen zijn nodig om te voorkomen dat overhangende vormen instorten, maar moeten na het printen worden verwijderd, wat tijd en kosten kan toevoegen aan het proces.

- Materiaaleigenschappen: Door het snelle stolproces kunnen de eigenschappen van LPBF geproduceerde onderdelen licht afwijken van hun gesmede tegenhangers. Inzicht in deze potentiële variaties is cruciaal tijdens de ontwerp- en materiaalselectiefasen.

- Restspanning: Het laag voor laag karakter van LPBF kan restspanningen introduceren in het geprinte onderdeel. In sommige kritieke toepassingen kunnen nabewerkingstechnieken zoals spanningsverlichtende warmtebehandelingen nodig zijn om deze spanningen te verminderen.

Toepassingen van LPBF-proces

De unieke mogelijkheden van LPBF hebben deuren geopend naar een breed scala aan toepassingen in diverse industrieën:

- Lucht- en ruimtevaart: De mogelijkheid om lichtgewicht onderdelen met een hoge sterkte te maken, maakt LPBF ideaal voor luchtvaarttoepassingen. Onderdelen zoals beugels voor vliegtuigmotoren, satellietonderdelen en zelfs onderdelen voor raketmotoren worden steeds vaker geproduceerd met LPBF.

- Medisch: LPBF transformeert het medische veld door de creatie van op maat gemaakte protheses, implantaten en chirurgische instrumenten mogelijk te maken. De biocompatibiliteit van bepaalde metaalpoeders maakt de productie mogelijk van implantaten die naadloos integreren met het menselijk lichaam.

- Automobiel: De auto-industrie gebruikt LPBF om lichtgewicht onderdelen te maken voor raceauto's en voertuigen met hoge prestaties. Daarnaast wordt LPBF onderzocht voor de productie van complexe warmtewisselaars en andere brandstofefficiënte componenten.

- Consumptiegoederen: LPBF vindt ook zijn weg naar consumptiegoederen. Van op maat gemaakte sieraden tot lichtgewicht camera-onderdelen, de mogelijkheden worden steeds groter.

- Gereedschap: Complexe conforme koelkanalen kunnen worden geïntegreerd in mallen en matrijzen met LPBF, wat leidt tot een verbeterde koelingsefficiëntie en snellere productiecycli.

De toekomst van LPBF: een canvas van mogelijkheden

LPBF-technologie evolueert nog steeds en de toekomst is enorm veelbelovend. Hier zijn enkele opwindende mogelijkheden aan de horizon:

- Multi-materiaal LPBF: De mogelijkheid om met meerdere materialen te printen binnen een enkele build opent deuren voor componenten met gesorteerde eigenschappen of zelfs functioneel geïntegreerde elektronica. Stel je een snijgereedschap voor met een slijtvaste wolfraamcarbide tip gebonden aan een taai stalen lichaam - alles in één keer geprint!

- Grotere bouwmaten: Naarmate de LPBF-technologie zich verder ontwikkelt, zullen de bouwgroottes van de machines naar verwachting toenemen, wat de weg vrijmaakt voor de productie van grotere en complexere componenten.

- Proceskwalificatie en -certificering: Voor veiligheidskritische toepassingen moeten LPBF-processen voldoen aan strenge kwalificatie- en certificeringsnormen. Dit kan een complex en tijdrovend proces zijn, vooral voor bedrijven die nieuw zijn met de LPBF-technologie.

- Milieuoverwegingen: De metaalpoederproductie en het LPBF-proces zelf kunnen gevolgen hebben voor het milieu. De omgang met metaalpoeder vereist zorgvuldige maatregelen om het risico op stofinhalatie te minimaliseren. Daarnaast moet het energieverbruik dat gepaard gaat met LPBF in aanmerking worden genomen voor duurzame productiepraktijken.

Toepassingen van LPBF-proces

- Verdediging: LPBF wordt gebruikt voor de productie van lichtgewicht pantservoertuigen, complexe wapenonderdelen en andere defensiegerelateerde toepassingen.

- Energie: LPBF maakt het mogelijk om ingewikkelde onderdelen te maken voor turbinemotoren, kernreactoren en andere apparatuur voor energieopwekking.

- Olie en gas: De mogelijkheid om onderdelen met een hoge sterkte en corrosiebestendig te produceren, maakt LPBF waardevol voor olie- en gasexploratieapparatuur.

Casestudie: LPBF revolutioneert productie lucht- en ruimtevaart

Laten we eens kijken naar een specifiek voorbeeld om de transformerende kracht van LPBF te illustreren. In de luchtvaartindustrie is gewichtsvermindering van het grootste belang voor brandstofefficiëntie en algemene vliegtuigprestaties. LPBF heeft het mogelijk gemaakt om complexe lichtgewicht luchtvaartonderdelen te maken die voorheen onmogelijk te produceren waren met traditionele technieken.

Denk bijvoorbeeld aan de ingewikkelde rasterstructuren die LPBF-drukt voor onderdelen van vliegtuigvleugels. Deze rasters bieden uitzonderlijke sterkte-gewicht verhoudingen, waardoor het gewicht aanzienlijk wordt verminderd met behoud van structurele integriteit. Dit vertaalt zich in een efficiënter brandstofverbruik en een groter bereik voor vliegtuigen.

LPBF wordt ook gebruikt voor de productie van zeer aangepaste brandstofinjectoren voor raketmotoren. Deze complexe injectoren optimaliseren de brandstofverbranding en dragen bij aan een hogere efficiëntie en stuwkracht van de motor.

Dit zijn slechts enkele voorbeelden van hoe LPBF een revolutie teweegbrengt in de luchtvaartindustrie. Naarmate de technologie zich verder ontwikkelt, kunnen we nog meer innovatieve en lichtgewicht componenten verwachten.

FAQ

V: Wat zijn de voordelen van LPBF ten opzichte van traditionele productiemethoden?

A: LPBF biedt verschillende voordelen, waaronder ontwerpvrijheid, massale aanpassing, minder afval, de mogelijkheid om complexe interne kenmerken te maken, betere prestaties en voorraadvermindering.

V: Wat zijn de beperkingen van LPBF?

A: LPBF kan duur zijn in vergelijking met traditionele methoden, heeft beperkingen voor de bouwgrootte, kan onderdelen met een licht ruw oppervlak produceren, vereist ondersteuningsstructuren en de materiaaleigenschappen kunnen verschillen van die van smeeddelen. Bovendien moet rekening worden gehouden met restspanning en milieuoverwegingen.

V: Wat zijn enkele van de toepassingen van LPBF?

A: LPBF vindt toepassingen in de ruimtevaart, de medische sector, de auto-industrie, consumptiegoederen, gereedschap en diverse andere industrieën.

V: Wat is de toekomst van LPBF?

A: De toekomst van LPBF is rooskleurig, met mogelijkheden zoals printen met meerdere materialen en grotere bouwgroottes in het verschiet.

V: Hoeveel kost een LPBF-machine?

A: De kosten van een LPBF-machine kunnen aanzienlijk variëren, afhankelijk van de grootte, de mogelijkheden en het merk. Prijzen kunnen variëren van honderdduizenden dollars tot meer dan een miljoen dollar.

V: Wat zijn enkele van de veiligheidsmaatregelen bij het werken met LPBF?

A: Voor het werken met metaalpoeder zijn de juiste persoonlijke beschermingsmiddelen (PPE) nodig om het risico op inademing van stof te minimaliseren. Daarnaast moeten laserveiligheidsprotocollen worden gevolgd om oogletsel te voorkomen.