Stel je voor dat je ingewikkelde metalen voorwerpen maakt met ongeëvenaarde precisie, allemaal vanaf een digitale blauwdruk. Dit is de magie van metaalbinder jet oplossing, een geavanceerde AM-technologie (additive manufacturing) die de manier verandert waarop we complexe metalen onderdelen ontwerpen en produceren.

Maar hoe werkt dit proces precies? Zet je schrap, want we duiken diep in de wereld van het metaalbindmiddelstralen en onderzoeken de belangrijkste onderdelen, toepassingen en unieke voordelen ervan.

Ingrediënten van metaalbinder jet oplossing

Het hart van het metaalbindmiddelstralen wordt gevormd door een krachtig trio:

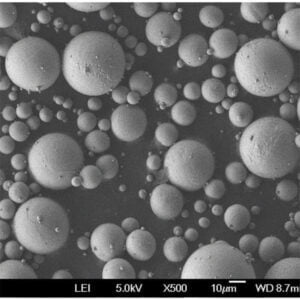

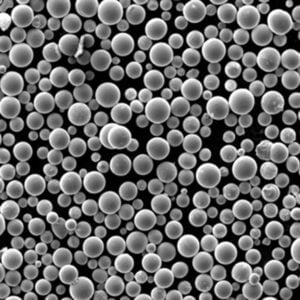

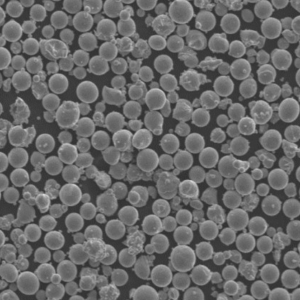

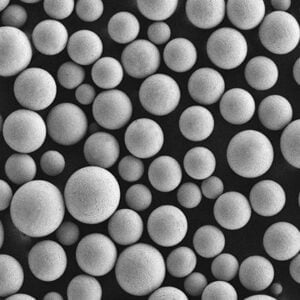

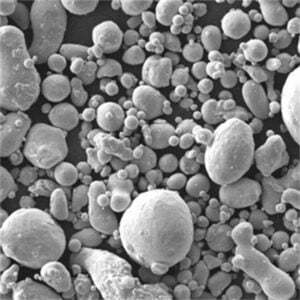

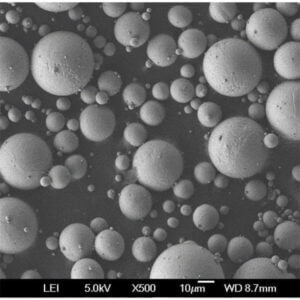

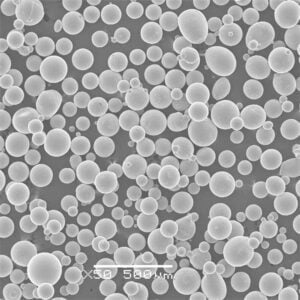

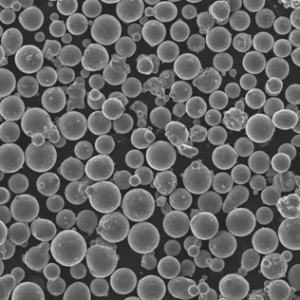

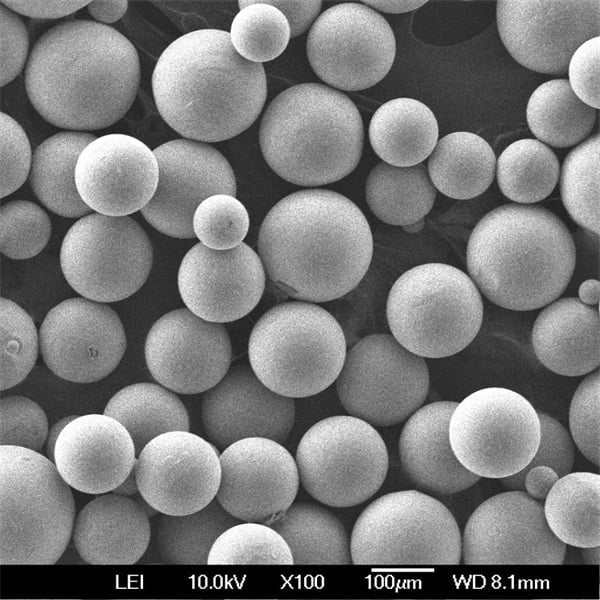

- Metaalpoeder: De basis van je creatie! Metaalpoeders zijn er in verschillende soorten en maten, afhankelijk van de gewenste uiteindelijke eigenschappen van het onderdeel. Roestvrij staal, Inconel, titanium en aluminium zijn slechts enkele voorbeelden van veelgebruikte metaalpoeders.

- Bindmiddeloplossing: Dit werkt als lijm en houdt de metaaldeeltjes laag voor laag bij elkaar. Bindmiddelen kunnen organisch of anorganisch zijn en hun keuze heeft een grote invloed op de nabewerkingsstappen die nodig zijn.

Zie het als bouwen met Lego. Het metaalpoeder stelt de Legoblokjes voor en de bindmiddeloplossing is de speciale lijm die ze aan elkaar houdt om de gewenste structuur te vormen.

- Afdruksysteem: Het brein achter de operatie. Dit geavanceerde systeem deponeert de bindmiddeloplossing nauwkeurig op het metaalpoederbed en bouwt zo uw 3D-object laag voor laag op.

metalen bindmiddel jet oplossing: Een stap-voor-stap avontuur

Laten we nu beginnen aan een stapsgewijze reis om te zien hoe de magie van metaalbinder jetting zich ontvouwt:

- Digitaal ontwerp: Het avontuur begint met je visie die wordt vertaald naar een 3D computer-aided design (CAD) model. Deze blauwdruk dient als de routekaart voor het printproces.

- Het poeder verspreiden: Een dunne laag metaalpoeder wordt zorgvuldig over het afdrukplatform verspreid, alsof je de basis voor je creatie legt.

- Binder Jetting in actie: De printkop, als een vaardige kunstenaar met een verfkwast, deponeert de bindmiddeloplossing nauwkeurig op specifieke delen van het poederbed, waardoor de metaaldeeltjes aan elkaar hechten volgens je CAD-ontwerp.

- Laag voor laag: Deze fascinerende dans van het verspreiden van poeder en het spuiten van bindmiddel gaat door en bouwt je object nauwgezet op, laag voor laag. Stel je voor dat je Legoblokjes laag voor laag stapelt, maar dan met een veel fijnere resolutie!

- Het groene deel komt tevoorschijn: Nadat het printproces is voltooid, blijft er een fragiele, ongebonden structuur over die een "groen onderdeel" wordt genoemd. Het lijkt op de uiteindelijke vorm maar heeft niet de sterkte en dichtheid van een afgewerkt metalen voorwerp.

- Krachtpatser voor nabewerking: Hier ondergaat het groene gedeelte een transformatie. Afhankelijk van het gebruikte bindmiddel, kan dit een ontbindingsproces inhouden om het bindmateriaal te verwijderen. Daarna wordt het onderdeel gesinterd, een warmtebehandeling op hoge temperatuur die de metaaldeeltjes met elkaar versmelt, waardoor het zijn uiteindelijke sterkte en dichtheid krijgt.

Zie de nabewerkingsfase als de transformatiekamer voor je creatie. Net zoals een superheld uit zijn cocon komt, krijgt je metalen onderdeel zijn uiteindelijke sterkte en robuustheid.

De toepassing van metaalbinder jet oplossing

Metaalbinderstralen is geen one-trick pony. Door zijn veelzijdigheid blinkt het uit in verschillende toepassingen:

- Ruimtevaart en defensie: De mogelijkheid om lichtgewicht onderdelen met hoge sterkte te produceren, zoals motoronderdelen en hitteschilden, maakt het een waardevolle aanwinst voor deze industrieën.

- Automobiel: Prototyping en het maken van complexe onderdelen voor voertuigen is een ander gebied waar metaalbinder jetting uitblinkt.

- Medische hulpmiddelen: De productie van op maat gemaakte implantaten en protheses die ingewikkelde geometrieën vereisen, is perfect geschikt voor deze technologie.

- Consumptiegoederen: Van op maat gemaakte sieraden tot ingewikkelde hardwarecomponenten, metallisch spuitgieten opent deuren voor innovatief productontwerp.

De mogelijkheden zijn werkelijk eindeloos! Net als een Zwitsers zakmes kan metaalbinderstralen een breed scala aan uitdagingen in diverse industrieën aan.

Metaal Binder Jetting vs. andere AM-metaaltechnologieën

Metalen binder jetting is niet de enige mededinger op het gebied van 3D printen van metalen onderdelen. Laten we het vergelijken met twee andere populaire technologieën:

- Metaalselectief lasersmelten (SLM): Overeenkomsten: Beide maken complexe metalen onderdelen vanuit een digitaal bestand. Verschillen: SLM smelt het metaalpoeder met behulp van een krachtige laser, wat resulteert in een dichter en sterker eindproduct. SLM is echter meestal langzamer en duurder dan binder jetting.

Stel je Metal SLM voor als een krachtige laser beeldhouwer die het metaalpoeder nauwkeurig smelt om een zeer sterk en dicht onderdeel te maken. Maar dit beeldhouwproces kan langzamer en duurder zijn.

- Metalen Fused Deposition Modeling (FDM) Beide maken gebruik van een gelaagde aanpak om het object te bouwen. Verschillen: FDM maakt gebruik van een filament van met metaal geïnfuseerde kunststof dat laag voor laag wordt gesmolten en afgezet. Het uiteindelijke onderdeel vereist dan extra nabewerking voor ontbinding en sinteren om de uiteindelijke metalen vorm te krijgen. Bij metaalbinder jetting daarentegen wordt puur metaalpoeder gebruikt, waardoor het metalen voorwerp directer wordt verkregen.

Zie Metal FDM als een 3D-printer die plastic filamenten gebruikt die met metaal zijn geïnfuseerd. Hoewel het uiteindelijk metalen onderdelen kan maken, vereist het extra stappen vergeleken met de directe metaalpoederbenadering van binder jetting.

Belangrijkste afhaalmaaltijd: Metaal binder jetting biedt een overtuigende balans tussen snelheid, kosteneffectiviteit en de mogelijkheid om complexe geometrieën te produceren. Hoewel SLM superieure sterkte en dichtheid levert en FDM een breder scala aan materialen biedt, onderscheidt binder jetting zich door de efficiënte productie van ingewikkelde metalen onderdelen tegen een concurrerende prijs.

Voordelen en overwegingen van metaalbindmiddelstralen

Metaalbinderstralen heeft verschillende voordelen die het een aantrekkelijke keuze maken voor verschillende toepassingen:

- Snelheid en efficiëntie: Vergeleken met andere AM-metaaltechnologieën biedt binderjetting hogere printsnelheden, waardoor het ideaal is voor grote productieruns.

- Kosteneffectiviteit: Het proces gebruikt minder materiaalafval en vereist minder energie in vergelijking met sommige AM-metaalmethoden, wat zich vertaalt in lagere productiekosten.

- Ontwerpvrijheid: De mogelijkheid om complexe geometrieën te maken met ingewikkelde vormen is een belangrijk voordeel van binder jetting. Ondersnijdingen, kanalen en andere ingewikkelde details kunnen gemakkelijk in het ontwerp worden opgenomen.

- Veelzijdigheid van materiaal: Een breed scala aan metaalpoeders kan worden gebruikt met binder jetting, waardoor onderdelen met verschillende materiaaleigenschappen kunnen worden gemaakt.

Het is echter belangrijk om rekening te houden met enkele beperkingen van metaalbindmiddelstralen:

- Vereisten voor nabewerking: De debinding- en sinterstappen maken het proces complexer in vergelijking met technieken die een volledig dicht eindproduct rechtstreeks uit de printer leveren.

- Deel Sterkte & Dichtheid: Terwijl sinteren het onderdeel sterker maakt, resulteert het spuiten van metaalbindmiddelen meestal in een iets lagere dichtheid van het uiteindelijke onderdeel in vergelijking met SLM.

Metaalbinder jetting is als een krachtige maar zuinige sportwagen. Het biedt snelheid, efficiëntie en ontwerpflexibiliteit, maar het is misschien niet de krachtigste optie als pure kracht de ultieme prioriteit is.

Experts aan het woord: Inzichten uit de industrie over metaalbindmiddelstralen

Dit is wat toonaangevende experts op dit gebied te zeggen hebben over metaalbindmiddelstralen:

- Dr. Sarah Jones, directeur AM-onderzoek bij XYZ Inc: "Metaalbinder jetting wordt snel volwassen en wordt een meer haalbare optie voor productietoepassingen. De vooruitgang in bindmiddeltechnologie en nabewerkingstechnieken verleggen de grenzen van wat haalbaar is met deze technologie."

- David Li, CEO van ABC Metal Printing: "De kosteneffectiviteit en ontwerpvrijheid die jetting met metaalbindmiddelen biedt, zijn voor veel industrieën een grote verandering. We zien een toename in interesse van bedrijven die complexe, lichtgewicht metalen onderdelen willen produceren voor verschillende toepassingen."

Deze meningen van experts benadrukken de groeiende erkenning van het potentieel van metaalbinder jetting om een revolutie teweeg te brengen in de metaal AM productie.

De toekomst van metaalbinder jet oplossing

De toekomst van het metaalbindmiddelstralen zit boordevol opwindende mogelijkheden:

- Bindmiddelen voor gevorderden: De ontwikkeling van nieuwe bindmiddelen die minder complexe of lagere-temperatuur ontslijpprocessen vereisen, is een belangrijk aandachtsgebied.

- Verbeterde sintertechnieken: Er wordt voortdurend onderzoek gedaan naar het optimaliseren van sinterparameters om een hogere dichtheid van het eindproduct te bereiken, waarbij de grenzen van de mogelijkheden van metaalbinderjetting worden verlegd.

- Hybride AM-benaderingen: Het combineren van metaalbinder jetting met andere AM-technologieën zoals lasersmelten zou nieuwe mogelijkheden kunnen openen voor het maken van onderdelen met gegradeerde eigenschappen of geïntegreerde functionaliteiten.

Metaalbinder jetting zal de komende jaren een nog robuustere en veelzijdigere technologie worden. Stel je een toekomst voor waarin complexe metalen onderdelen efficiënt en kosteneffectief worden geproduceerd, met eigenschappen die zijn afgestemd op specifieke toepassingen. Dat is de opwindende toekomst die metal binder jetting belooft.

FAQ

V: Wat zijn de typische afmetingen van onderdelen die kunnen worden geproduceerd met metaalbindmiddelstralen?

A: Metaalbinder jetting kan onderdelen produceren die in grootte variëren van enkele millimeters tot enkele centimeters. De maximale grootte is afhankelijk van de specifieke printermogelijkheden.

V: Is metaalbindmiddelstralen geschikt voor enkelstuksproductie of voor grote batches?

A: Metaalbinder jetting is voor beide scenario's geschikt. Het biedt voordelen voor enkelstuksproductie vanwege de snelheid en ontwerpflexibiliteit. Het blinkt echter ook uit in productieruns met hoge volumes vanwege het efficiënte proces en de verminderde materiaalverspilling in vergelijking met sommige andere AM-metaaltechnieken.

V: Hoe is de oppervlakteafwerking van onderdelen die met metaalbindmiddel worden gemaakt te vergelijken met andere AM-metaaltechnologieën?

A: De oppervlakteafwerking van onderdelen die met een metaalbindmiddel gespoten worden, kan variëren afhankelijk van het gebruikte metaalpoeder en de toegepaste nabewerkingstechnieken. Over het algemeen kan de oppervlakteafwerking iets ruwer zijn in vergelijking met technieken als SLM. Er kunnen echter bewerkings- of polijsttechnieken worden gebruikt om een gladdere afwerking te verkrijgen als dat nodig is voor de toepassing.

V: Wat zijn enkele van de milieuvoordelen van metaalbindmiddelstralen?

A: Metaalbinderstralen biedt verschillende milieuvoordelen:

- Minder materiaalverspilling: Het proces maakt effectief gebruik van ongebruikt metaalpoeder en minimaliseert afval in vergelijking met traditionele subtractieve productietechnieken.

- Lager energieverbruik: Binder jetting vereist doorgaans minder energie in vergelijking met sommige metalen AM methoden zoals SLM, wat leidt tot een kleinere ecologische voetafdruk.

- Ontwerpoptimalisatie: De mogelijkheid om lichtgewicht onderdelen te maken met complexe geometrieën kan bijdragen aan een efficiënter brandstofverbruik in toepassingen zoals de ruimtevaart en de auto-industrie.

Door afval te minimaliseren, energieverbruik te verminderen en lichtgewicht onderdelen te kunnen maken, draagt metaalbinder jetting bij aan een duurzamere productiemethode.

Conclusie:

Metal binder jetting heeft zich ontpopt als een krachtige mededinger in het landschap van metaal additive manufacturing. Het vermogen om complexe metalen onderdelen te produceren met snelheid, kosteneffectiviteit en ontwerpvrijheid maakt het een aantrekkelijke keuze voor verschillende toepassingen. Omdat de technologie zich blijft ontwikkelen met de vooruitgang in materialen en processen, is metaal binder jetting klaar om een revolutie teweeg te brengen in de manier waarop we ontwerpen, prototypes maken en complexe metalen onderdelen produceren in diverse industrieën.