Stel je een productieproces voor dat naadloos de bijna-netvorm complexiteit van kunststof spuitgieten combineert met de uitzonderlijke sterkte en duurzaamheid van metaal. Dit is geen science fiction; het is de realiteit van Metal Injection Molding (MIM), een technologie die de auto-industrie in hoog tempo transformeert. Zet je schrap, gearheads, want we staan op het punt om in de fascinerende wereld van MIM te duiken en de diepgaande invloed ervan op de auto's van morgen te verkennen.

Onthulling van de magie achter MIM

In de kern draait MIM om een boeiend mengsel van metaalpoeders en polymeerbindmiddelen. Hier volgt een overzicht van de hoofdrolspelers in deze ingewikkelde dans:

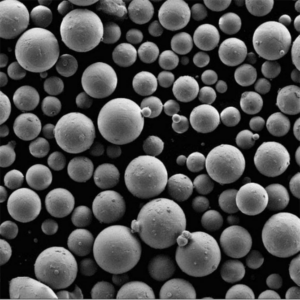

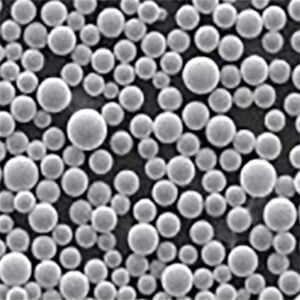

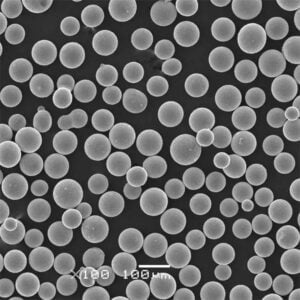

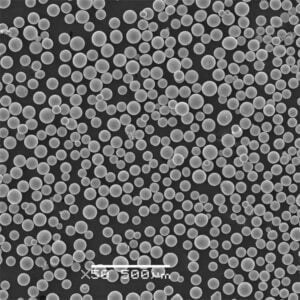

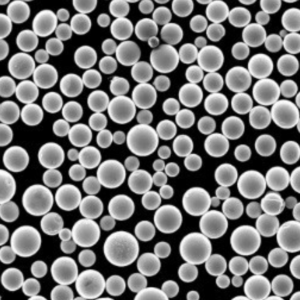

- Metaalpoeders: Deze fijnkorrelige metaaldeeltjes, meestal tussen 1 en 150 micron groot, vormen de basis van het MIM-proces. Het specifieke type metaalpoeder dat wordt gebruikt, is van grote invloed op de eigenschappen van het uiteindelijke onderdeel. Laten we eens kijken naar een diverse selectie van deze metalen wonderen:

Algemene metaalpoeders voor MIM-toepassingen

| Metaalpoeder | Beschrijving | Eigenschappen | Toepassingen in auto-onderdelen |

|---|---|---|---|

| Laaggelegeerd staal | Het werkpaard van MIM, met een balans tussen betaalbaarheid, sterkte en bewerkbaarheid. | Hoge sterkte, goede slijtvastheid, gemakkelijk verkrijgbaar. | Tandwielen, kettingwielen, bevestigingsmiddelen, motoronderdelen. |

| Roestvrij staal | Bekend om zijn corrosiebestendigheid, waardoor het ideaal is voor zware auto-omgevingen. | Uitstekende corrosiebestendigheid, goede sterkte, biocompatibele kwaliteiten beschikbaar. | Onderdelen van het brandstofsysteem, uitlaatonderdelen, sensorbehuizingen. |

| Nikkellegeringen | Kampioenen in toepassingen bij hoge temperaturen, met uitzonderlijke sterkte en weerstand tegen oxidatie. | Uitzonderlijke sterkte bij hoge temperaturen, goede corrosiebestendigheid, hoge kosten. | Onderdelen van turbocompressoren, kleppentreinonderdelen, uitlaatspruitstukken. |

| Aluminium legeringen | Lichtgewicht kampioenen, gewaardeerd om hun sterkte-gewichtsverhouding en uitstekende thermische geleidbaarheid. | Lichtgewicht, goede sterkte, goede thermische geleidbaarheid, complexer afbindproces. | Motoronderdelen, transmissieonderdelen, remklauwen. |

| Koperlegeringen | Sterk geleidende supersterren, perfect voor toepassingen die een efficiënte warmteoverdracht vereisen. | Uitstekende elektrische en thermische geleidbaarheid, goed bewerkbaar, gevoelig voor oxidatie. | Elektrische connectoren, koellichamen, bussen. |

| Titanium legeringen | Het toppunt van kracht en lichtgewicht ontwerp, maar er hangt een prijskaartje aan. | Uitzonderlijke verhouding sterkte/gewicht, uitstekende weerstand tegen corrosie, biocompatibele kwaliteiten beschikbaar, hoge kosten. | Krachtige motoronderdelen, ophangingsonderdelen. |

| Gereedschapsstaal | Stoere jongens voor veeleisende toepassingen, met superieure slijtvastheid. | Uitzonderlijke slijtvastheid, goede hardheid, vereist nabewerking voor optimale prestaties. | Snijgereedschappen, tandwielen, nokken, kleponderdelen. |

| Magnetische legeringen | De meesters van het magnetisme, cruciaal voor componenten die precieze magnetische eigenschappen vereisen. | Afgestemde magnetische eigenschappen, goede bewerkbaarheid, vereist nabewerking voor optimale prestaties. | Sensoronderdelen, elektromagnetische kernen, rotorassen. |

| Vuurvaste legeringen | Hitteschilden tegen het inferno, ideaal om extreme temperaturen te weerstaan. | Uitzonderlijke sterkte bij hoge temperaturen, goede weerstand tegen oxidatie, vereist gespecialiseerde verwerking. | Motorhitteschilden, uitlaatonderdelen, onderdelen van turbocompressors. |

| Edelmetaallegeringen | Een vleugje luxe, gebruikt voor gespecialiseerde toepassingen die een hoge elektrische geleidbaarheid of corrosiebestendigheid vereisen. | Uitzonderlijk elektrisch geleidingsvermogen, superieure corrosiebestendigheid, zeer hoge kosten. | Elektrische contacten, connectoren, sensorbehuizingen (beperkt gebruik vanwege de kosten). |

- Polymeer bindmiddelen: Deze fungeren als tijdelijke lijm en houden de metaalpoederdeeltjes bij elkaar tijdens het vormproces. Na het vormen wordt het bindmiddel verwijderd door middel van een afbindproces, waardoor er een metalen component overblijft die bijna netvormig is.

De MIM Productie Marvel

Het MIM-proces kan worden vergeleken met een zorgvuldig gechoreografeerd ballet, waarbij elke stap bijdraagt aan het uiteindelijke meesterwerk. Hier volgt een blik op de fascinerende reis van een auto-onderdeel dat met MIM is gemaakt:

- Mengen en gieten: Het metaalpoeder en het polymeerbindmiddel worden nauwkeurig gemengd tot een grondstof met optimale vloei-eigenschappen. Dit mengsel wordt vervolgens onder hoge druk in een matrijsholte geïnjecteerd, waarbij het bekende proces van kunststof spuitgieten wordt nagebootst.

- Ontbinden: De magie ontvouwt zich! Door middel van een zorgvuldig gecontroleerd thermisch of chemisch proces wordt het bindmiddel zorgvuldig uit het gegoten onderdeel verwijderd. Dit laat een fragiele, poreuze metalen structuur achter.

- Sinteren: Nu komt de hitte! Het afgebroken onderdeel wordt onderworpen aan hoge temperaturen, meestal dicht bij het smeltpunt van het metaalpoeder. Dit proces versterkt het onderdeel doordat de metaaldeeltjes zich aan elkaar hechten, waardoor een bijna netvormig onderdeel ontstaat met uitzonderlijke eigenschappen.

- Secundaire operaties (optioneel): Afhankelijk van de specifieke toepassingsvereisten kan het MIM-onderdeel extra processen ondergaan zoals machinale bewerking, warmtebehandeling of oppervlakteafwerking om de gewenste eindafmetingen, prestatiekenmerken en esthetiek te verkrijgen.

De symfonie van voordelen: Waarom MIM Heerst oppermachtig

De fascinerende combinatie van mogelijkheden van MIM heeft het een begeerde plaats opgeleverd in het arsenaal van de auto-industrie. Hier is een harmonieus koor van voordelen die van MIM een echte game-changer maken:

- Complexe geometrieën: In tegenstelling tot traditionele machinale bewerking blinkt MIM uit in het produceren van ingewikkelde vormen met krappe toleranties, waardoor er minder onderdelen nodig zijn en het assemblageproces eenvoudiger wordt. Stel je voor dat één MIM tandwiel een complexe assemblage van machinaal bewerkte onderdelen vervangt, wat leidt tot een lichter, efficiënter ontwerp.

- Near-Net Vormen: MIM-onderdelen komen dicht bij hun uiteindelijke vorm tevoorschijn en vereisen een minimale nabewerking. Dit leidt tot aanzienlijke kostenbesparingen, minder materiaalverspilling en snellere productiecycli in vergelijking met traditionele subtractieve productietechnieken.

- Massaproductievaardigheid: MIM gedijt goed in productieomgevingen met hoge volumes. Als de matrijs eenmaal staat, kan MIM onderdelen produceren met een uitzonderlijke consistentie en herhaalbaarheid, waardoor een gestage stroom van hoogwaardige onderdelen voor assemblagelijnen in de auto-industrie ontstaat.

- Veelzijdigheid van materiaal: Zoals we eerder al hebben besproken, kunnen dankzij de diverse metaalpoeders die beschikbaar zijn voor MIM onderdelen worden gemaakt met een breed scala aan eigenschappen, van de robuuste sterkte van staal tot de lichtgewicht allure van aluminium. Deze flexibiliteit stelt ingenieurs in staat om het materiaal aan te passen aan de specifieke behoeften van elke autotoepassing.

- Ontwerpvrijheid: MIM ontsluit een wereld aan ontwerpmogelijkheden. Vergeet de beperkingen van traditionele productie; complexe interne kenmerken, ingewikkelde kanalen en zelfs gewichtsbesparende roosters kunnen allemaal in MIM-onderdelen worden verwerkt, waardoor de grenzen van auto-ontwerp en functionaliteit worden verlegd.

- Milieuvriendelijkheid: Vergeleken met traditionele bewerkingsprocessen die veel schroot opleveren, is MIM milieuvriendelijker. Met bijna netto vormen en minimaal materiaalafval draagt MIM bij aan een duurzamer ecosysteem voor autofabricage.

Het contrapunt: De beperkingen van MIM onthuld

Hoewel MIM een krachtig lied van voordelen zingt, is het essentieel om de beperkingen ervan te erkennen om weloverwogen beslissingen te kunnen nemen. Hier volgt een blik op de andere kant van de medaille:

- Gietkosten: De investering vooraf in het ontwerpen en maken van MIM-mallen kan aanzienlijk zijn. Dit kan een obstakel zijn voor kleine productieseries of prototypes.

- Beperkingen voor de onderdeelgrootte: Er zijn beperkingen aan de grootte en complexiteit van onderdelen die effectief geproduceerd kunnen worden met MIM. Zeer grote of extreem ingewikkelde onderdelen zijn wellicht beter geschikt voor alternatieve productiemethoden.

- Afwerking oppervlak: MIM-onderdelen kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen. Nabewerkingstechnieken zoals polijsten of plateren kunnen nodig zijn om de gewenste esthetische of functionele oppervlakteafwerking te verkrijgen.

- Materiële beperkingen: Hoewel MIM een groot aantal opties biedt, is het misschien niet geschikt voor alle gewenste materiaaleigenschappen. Sommige legeringen met een zeer hoge sterkte of legeringen die specifieke korrelstructuren vereisen, kunnen bijvoorbeeld moeilijk te realiseren zijn met MIM.

Een symfonie van toepassingen

De fascinerende melodie van de voordelen van MIM weerklinkt in een breed scala aan toepassingen in de auto-industrie. Hier volgen enkele prominente voorbeelden waarbij MIM het script voor de productie van auto-onderdelen herschrijft:

Motorcomponenten: Van ingewikkelde klepstoters en lichtgewicht zuigers tot robuuste nokkenassen en duurzame drijfstangen, MIM zorgt voor een revolutie in het hart van de auto. Het vermogen om bijna-netvormen te produceren met uitzonderlijke sterkte en slijtvastheid maakt het ideaal voor deze veeleisende toepassingen.

Transmissiedelen: MIM tandwielen, synchronisatieringen en andere transmissieonderdelen worden steeds vaker gemaakt met behulp van MIM-technologie. Het proces levert de nauwkeurige toleranties, hoge sterkte en slijtvastheid die nodig zijn voor een soepele en efficiënte krachtoverbrenging.

Onderdelen brandstofsysteem: De corrosiebestendigheid en het vermogen om hoge druk aan te kunnen, maken MIM perfect geschikt voor brandstofinjectoren, brandstofrails en andere onderdelen in het brandstofsysteem van auto's.

Stuur- en ophangingssystemen: MIM vindt zijn weg naar fusees, ophangingsonderdelen en andere onderdelen die een balans vereisen tussen sterkte, lichtgewicht ontwerp en ingewikkelde geometrieën.

Carrosserie- en chassisonderdelen: Van lichtgewicht beugels en clips tot robuuste structurele onderdelen, MIM drukt geleidelijk zijn stempel op de carrosserie en het chassis van auto's.

FAQ

Laten we een aantal veelgestelde vragen behandelen om de rol van MIM in de auto-industrie volledig te begrijpen:

| Vraag | Antwoord |

|---|---|

| Wat zijn de kostenimplicaties van MIM vergeleken met traditionele productie? | Hoewel de aanloopkosten voor matrijzen aanzienlijk kunnen zijn, leidt MIM vaak tot lagere totale kosten voor productieruns van grote volumes dankzij bijna-netto vormen, minimaal materiaalafval en snellere productiecycli. |

| Is MIM geschikt voor prototypes van auto-onderdelen? | MIM kan een haalbare optie zijn voor het maken van prototypes van complexe auto-onderdelen, vooral als er meerdere iteraties nodig zijn. De initiële matrijskosten moeten echter worden afgewogen tegen het benodigde aantal prototypes. Additieve productietechnieken zoals 3D-printen kunnen een snellere en meer kosteneffectieve optie zijn voor enkelvoudige prototypes. |

| Hoe verhoudt MIM zich tot andere metaalvormtechnieken zoals gieten of smeden? | MIM biedt verschillende voordelen ten opzichte van gieten en smeden. Het blinkt uit in het produceren van bijna-netvormen met nauwe toleranties, waardoor uitgebreide nabewerking niet nodig is. Bovendien kunnen met MIM ingewikkelde geometrieën worden gemaakt die met gieten of smeden moeilijk of onmogelijk te maken zijn. Gieten en smeden kunnen echter beter geschikt zijn voor zeer grote of grote productieseries van eenvoudiger vormen, vanwege de lagere initiële gereedschapskosten. |

| Wat zijn enkele toekomstige trends voor MIM-technologie in de auto-industrie? | Naarmate de MIM technologie zich verder ontwikkelt, kunnen we de ontwikkeling van nieuwe metaalpoeders met nog meer gespecialiseerde eigenschappen verwachten. Daarnaast zullen verbeteringen in debinding- en sinterprocessen waarschijnlijk leiden tot de creatie van MIM onderdelen met een verbeterde oppervlakteafwerking en een nog grotere maatnauwkeurigheid. De integratie van MIM met andere additieve productietechnieken zou ook nieuwe mogelijkheden kunnen openen voor de productie van complexe onderdelen. |

conclusie

De fascinerende combinatie van mogelijkheden van MIM positioneert het als een krachtige kracht in de voortdurende zoektocht naar innovatie in de auto-industrie. Van het maken van ingewikkelde motoronderdelen tot het vormen van lichtgewicht carrosseriedelen, MIM herdefinieert de manier waarop auto-onderdelen worden ontworpen en gefabriceerd. Naarmate de technologie zich verder ontwikkelt en het bereik toeneemt, kunnen we verwachten dat MIM een nog prominentere rol zal spelen in de symfonie van uitmuntendheid in de auto-industrie en zal bijdragen aan de creatie van lichtere, sterkere en efficiëntere voertuigen voor de weg die voor ons ligt.