Stel je een beeldhouwer voor die minutieus een meesterwerk maakt van een blok marmer. Maar in de wereld van Additive Manufacturing (AM), ook bekend als 3D-printen, is de grondstof niet zo monolithisch. In plaats daarvan vertrouwt metaal-AM op een symfonie van minuscule metaaldeeltjes - poeders - om objecten laag voor laag op te bouwen.

Het verhaal houdt echter niet op bij het maken van deze metaalpoeders. poeder voor nabehandeling speelt een cruciale rol om ervoor te zorgen dat deze metalen wonderen voldoen aan de strenge normen van de AM-industrie.

Dit artikel duikt in de fascinerende wereld van poeders voor postatomisatiebehandeling en onderzoekt hun kenmerken, toepassingen en de factoren die hen onderscheiden.

Overzicht van poeder voor nabehandeling

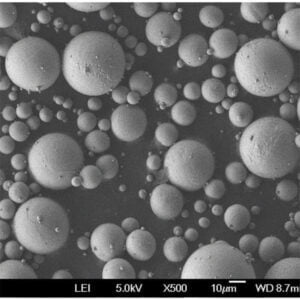

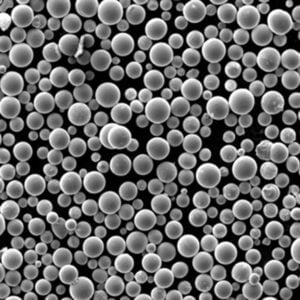

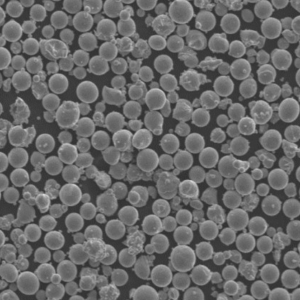

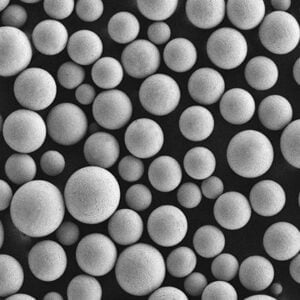

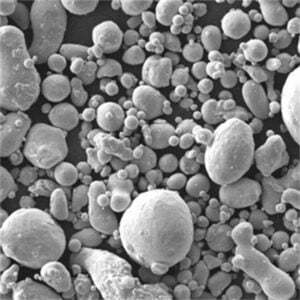

Wat is verstuiving? Zie het als het omzetten van gesmolten metaal in een fijne nevel van deeltjes. Verschillende technieken, zoals gas- of waterverstuiving, bereiken dit door de vloeibare metaalstroom op te splitsen in een zee van kleine druppeltjes die in de lucht stollen.

Maar daar houdt de reis niet op. Het resulterende metaalpoeder, hoewel het klaar lijkt voor AM, kan enkele onvolkomenheden bevatten. Hier komt de post-atomisatie behandeling om de hoek kijken. Deze gespecialiseerde processen verfijnen de poedereigenschappen en optimaliseren ze voor de specifieke eisen van AM-technieken zoals Selective Laser Melting (SLM) of Electron Beam Melting (EBM).

Kenmerken van poeders voor nabehandeling

Stel je een bakker voor die nauwgezet bloem zeeft en zorgt voor consistentie in de deeltjesgrootte voor die perfecte taart. Op dezelfde manier ondergaan poeders voor postatomisatie een kritische analyse van verschillende eigenschappen:

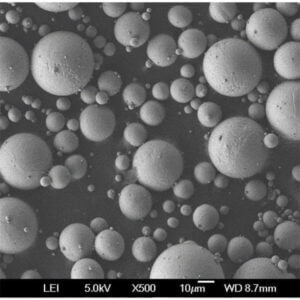

- Deeltjesgrootte en -verdeling: Poeders voor AM vereisen een strikt gecontroleerde deeltjesgrootte. Te grote deeltjes kunnen de vloeibaarheid belemmeren en leiden tot ongelijkmatige laagafzetting tijdens het printen. Omgekeerd kunnen te fijne deeltjes problemen veroorzaken bij de verwerking en zelfs de laserpenetratie belemmeren tijdens het AM-proces.

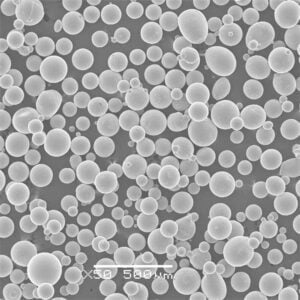

- Deeltjesmorfologie: De vorm van de poederdeeltjes speelt ook een belangrijke rol. Idealiter bieden bolvormige deeltjes met gladde oppervlakken de beste vloeibaarheid en verpakkingsdichtheid, wat leidt tot een uniformer en voorspelbaarder bouwproces.

- Chemische samenstelling: Zelfs de kleinste variaties in de chemische samenstelling van het poeder kunnen de uiteindelijke eigenschappen van het geprinte onderdeel aanzienlijk beïnvloeden. Behandelingen na deatomisatie kunnen problemen zoals oxidevorming of de aanwezigheid van ongewenste elementen aanpakken.

- Vloeibaarheid: Een efficiënte poederstroom is essentieel voor een soepele werking van AM. Poeders met een slechte vloeibaarheid zorgen voor uitdagingen in voedingsmechanismen en kunnen leiden tot inconsistenties in laagdichtheid.

Postatomisatiebehandelingen richten zich op het optimaliseren van deze eigenschappen, zodat het resulterende poeder goed is:

- Precies op maat en verdeeld: Zie het als een uniforme partij bloem, perfect voor consistente bakresultaten.

- Bolvormig: Stel je ronde, gladde knikkers voor - ideaal om strak in te pakken en naadloze stroming mogelijk te maken.

- Chemisch zuiver: Net zoals het exact volgen van een recept, heeft het poeder de juiste ingrediënten nodig voor een succesvolle afdruk.

- Zeer vloeibaar: Stel je zand voor dat moeiteloos door een zandloper stroomt - dat is de gewenste stroomkarakteristiek voor optimale AM-prestaties.

Toepassingen van poeders voor behandeling na atomisatie

Poeders voor post-atomisatiebehandeling zijn geschikt voor een breed scala aan toepassingen binnen AM. Hier zijn enkele belangrijke gebieden:

- Lucht- en ruimtevaart: De AM-industrie zorgt voor een revolutie in de lucht- en ruimtevaart door lichtgewicht onderdelen met een hoge sterkte te maken. Poeders met precieze eigenschappen zijn cruciaal voor het bouwen van betrouwbare onderdelen voor vliegtuigen en ruimtevaartuigen, waar veiligheid en prestaties van het grootste belang zijn.

- Medische implantaten: Medische implantaten op maat van individuele patiënten worden werkelijkheid dankzij AM. Biocompatibele poeders met een uitzonderlijke zuiverheid zijn essentieel voor het maken van implantaten die naadloos integreren met het menselijk lichaam.

- Automobiel: De auto-industrie maakt steeds meer gebruik van AM voor lichtgewicht onderdelen en complexe geometrieën. Poeders met een geoptimaliseerde vloeibaarheid zorgen voor consistente printresultaten, wat essentieel is voor massaproductie in de auto-industrie.

- Consumptiegoederen: Van aangepaste fietsonderdelen tot ingewikkelde juwelen, AM doet het goed in de sector van consumptiegoederen. Poeders met een evenwicht tussen esthetiek en functionaliteit zijn nodig om visueel aantrekkelijke en duurzame consumentenproducten te maken.

Belangrijkste nabehandelingsprocessen

Verschillende postatomisatiebehandelingen spelen een vitale rol bij het verfijnen van de eigenschappen van metaalpoeders voor AM:

- Zeven en classificeren: Net als bij het zeven van bloem, worden poederdeeltjes door zeven gescheiden in verschillende groottebereiken. Dit helpt om de gewenste deeltjesgrootteverdeling te verkrijgen voor specifieke AM-toepassingen.

- Ontgassing: Metaalpoeders kunnen ingesloten gassen bevatten van het atomiseringsproces. Ontgassingstechnieken zoals vacuümdrogen verwijderen deze gassen, waardoor ze geen holtes of porositeit kunnen veroorzaken in het uiteindelijke geprinte onderdeel.

- Sferoïdie: Sommige post-atomisatie behandelingen, zoals plasma atomisatie, kunnen inherent poeders produceren met een meer bolvormige morfologie. Voor poeders die met andere technieken gegenereerd worden, kunnen aanvullende processen zoals roterende verstuiving of chemisch malen de bolvorm verbeteren.

- Wijziging van het oppervlak: Het op maat maken van de oppervlaktechemie van poederdeeltjes kan hun prestaties in het AM-proces verbeteren. Technieken als carbonitreren of coaten met smeermiddelen kunnen de vloeibaarheid en laserinteractie tijdens het printen verbeteren.

De juiste keuze maken Behandeling na verneveling:

Het kiezen van de meest geschikte nabehandeling hangt af van verschillende factoren:

- De gewenste eigenschappen van het uiteindelijke poeder: Heeft een smalle deeltjesgrootteverdeling of een betere stroombaarheid de hoogste prioriteit?

- Het type metaalpoeder: Verschillende metalen kunnen beter reageren op specifieke post-atomisatietechnieken.

- De beoogde AM-toepassing: De vereisten voor poeders die worden gebruikt in luchtvaartonderdelen kunnen aanzienlijk verschillen van die voor consumptiegoederen.

Hier is een tabel met een overzicht van de voor- en nadelen van enkele veelvoorkomende post-atomisatiebehandelingen:

| Behandeling | Voordelen | Nadelen |

|---|---|---|

| Zeven en classificeren | Bereikt een nauwkeurige verdeling van de deeltjesgrootte | Kan tijdrovend zijn en resulteren in materiaalverlies |

| Ontgassing | Vermindert poreusheid en verbetert mechanische eigenschappen | Kan gespecialiseerde apparatuur vereisen en energie-intensief zijn |

| Sferoïdie | Verbetert de vloeibaarheid en verpakkingsdichtheid | Kan een duur proces zijn en sommige technieken kunnen onzuiverheden aan het oppervlak introduceren |

| Oppervlakte Aanpassing | Verbetert de stroombaarheid en laserinteractie | Kan de chemische samenstelling van het poeder veranderen en vereist strenge controle |

Het is belangrijk om op te merken dat deze behandelingen vaak gecombineerd worden om optimale poedereigenschappen te verkrijgen. Zeven kan bijvoorbeeld worden gebruikt in combinatie met ontgassen om een nauwkeurig bemeten en gasvrij poeder te verkrijgen.

Vergelijking van poeders voor Behandeling na verneveling

Metaalpoeders kunnen grofweg worden onderverdeeld in twee soorten op basis van hun herkomst:

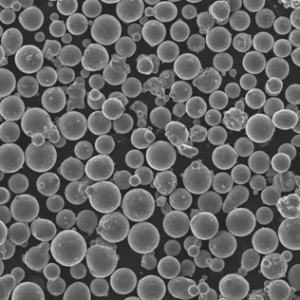

- Maagdelijke poeders: Deze poeders worden rechtstreeks geproduceerd uit primaire metaalbronnen en ondergaan een nabehandeling voor AM-toepassingen.

- Gerecyclede poeders: Met een groeiende focus op duurzaamheid worden gerecyclede metaalpoeders steeds populairder. Deze poeders zijn afgeleid van schroot en kunnen worden onderworpen aan post-atomisatie behandelingen om te voldoen aan de AM kwaliteitsnormen.

Hier is een vergelijking van nieuw en gerecycled poeder voor nabehandeling:

| Parameter | Maagdelijke poeders | Gerecyclede poeders |

|---|---|---|

| Chemische samenstelling | Over het algemeen hogere zuiverheid en consistentie | Kan sporenelementen of onzuiverheden van het bronmateriaal bevatten |

| Vloeibaarheid | Typisch goede vloeibaarheid door minimale verwerking | Kan een extra nabehandeling nodig hebben om de vloeibaarheid te verbeteren |

| Kosten | Over het algemeen duurder vanwege de zuivere materiaalbron | Kan een meer kosteneffectieve optie zijn |

| Milieu-impact | Hogere milieuvoetafdruk door extractie van nieuwe metalen | Lagere milieubelasting door hergebruik van materiaal |

De keuze tussen nieuwe en gerecyclede poeders hangt af van de specifieke toepassing en de gewenste balans tussen kosten, prestaties en duurzaamheid.

Toekomst van poeders voor Behandeling na verneveling

Het domein van poeders voor post-atomisatiebehandeling is voortdurend in ontwikkeling. Hier zijn enkele opwindende trends om in de gaten te houden:

- Ontwikkeling van geavanceerde post-atomisatietechnieken: Onderzoekers onderzoeken nieuwe methoden zoals microgolf- of ultrasone behandeling om de poedereigenschappen verder te verfijnen.

- Focus op duurzame praktijken: Het gebruik van gerecyclede poeders en de ontwikkeling van milieuvriendelijke post-atomisatieprocessen worden steeds belangrijker.

- Poederdesign op maat: In de toekomst kunnen poeders specifiek ontworpen worden met aangepaste eigenschappen voor unieke AM-toepassingen.

Samenvattend spelen poeders voor nabehandeling een cruciale, maar vaak onzichtbare rol in het succes van Additive Manufacturing. Door hun eigenschappen, toepassingen en de verschillende behandelingsprocessen te begrijpen, krijgen we meer inzicht in de ingewikkelde wereld die de toekomst bouwt, één piepklein deeltje per keer.

FAQ

Wat zijn de typische afmetingen van poeders die in AM worden gebruikt?

De deeltjesgrootte voor poeders die gebruikt worden in AM kan variëren afhankelijk van de specifieke toepassing. Typisch variëren poeders van 10 tot 150 micrometer in diameter.

| Sollicitatie | Typisch deeltjesgroottebereik (micrometers) |

|---|---|

| Lucht- en ruimtevaart | 20-60 |

| Medische implantaten | 40-100 |

| Automobiel | 50-120 |

| Consumentengoederen | 70-150 |

Welke invloed heeft de kwaliteit van het poeder op het uiteindelijke geprinte onderdeel?

De kwaliteit van het poeder heeft een grote invloed op de eigenschappen van het uiteindelijke geprinte onderdeel. Poederkenmerken zoals grootte, vorm en chemische samenstelling kunnen factoren beïnvloeden zoals:

- Mechanische sterkte: Insluitingen, holtes of onzuiverheden in het poeder kunnen de mechanische sterkte van het geprinte onderdeel aantasten.

- Afwerking oppervlak: De oppervlakteruwheid van de poederdeeltjes kan leiden tot een ruwer oppervlak op het geprinte onderdeel.

- Maatnauwkeurigheid: Een inconsistente verdeling van de deeltjesgrootte kan leiden tot onnauwkeurigheden in de afmetingen van het geprinte onderdeel.

Wat zijn enkele van de uitdagingen bij het gebruik van gerecyclede poeders voor AM?

Hoewel gerecyclede poeders een duurzaam alternatief bieden, zijn er wel een aantal uitdagingen:

- Chemische samenstelling: Gerecyclede poeders kunnen sporenelementen of onzuiverheden van het bronmateriaal bevatten. Deze moeten zorgvuldig worden gecontroleerd en beheerst om te garanderen dat het uiteindelijke onderdeel voldoet aan de prestatiespecificaties.

- Vloeibaarheid: Gerecyclede poeders kunnen meerdere bewerkingsstappen hebben ondergaan, wat hun vloeibaarheid mogelijk beïnvloedt. Aanvullende nabehandeling kan nodig zijn om optimale vloei-eigenschappen te verkrijgen.

- Sorteren en segregatie: Gerecyclede poeders vereisen mogelijk rigoureuzere sorteer- en classificatieprocessen om een consistente verdeling van de deeltjesgrootte te garanderen.

Wat zijn de voordelen van het gebruik van sferische poeders in AM?

Bolvormige poeders bieden verschillende voordelen in AM:

- Verbeterde doorstroombaarheid: Bolvormige deeltjes met gladde oppervlakken vloeien gemakkelijker, wat leidt tot een vlottere laagvorming tijdens het printen.

- Verbeterde verpakkingsdichtheid: Bolvormige deeltjes pakken zich dichter op, waardoor leemtes worden geminimaliseerd en de algehele dichtheid van het geprinte onderdeel wordt verbeterd.

- Verminderde porositeit: Geminimaliseerde porositeit leidt tot sterkere en consistentere mechanische eigenschappen.

Hoe kunnen gebruikers ervoor zorgen dat ze het juiste poeder kiezen voor hun AM-toepassing?

Hier volgen enkele tips voor het kiezen van het juiste poeder voor jouw AM-toepassing:

- Neem contact op met een materiaalleverancier: Materiaalleveranciers kunnen deskundig advies geven over poederselectie op basis van je specifieke behoeften en de beoogde toepassing.

- Overweeg de gewenste eigenschappen van het uiteindelijke onderdeel: Factoren zoals mechanische sterkte, oppervlakteafwerking en maatnauwkeurigheid moeten je leiden bij het kiezen van poeder.

- Evalueer de afweging tussen kosten en prestaties: Maagdelijke poeders kunnen superieure prestaties leveren, maar gerecyclede poeders kunnen een meer kosteneffectieve optie zijn.

Door de fijne kneepjes van poeders voor nabehandeling te begrijpen, kunnen gebruikers weloverwogen beslissingen nemen die bijdragen aan succesvolle Additive Manufacturing projecten van hoge kwaliteit.