Stel je voor dat je laag voor laag ingewikkelde metalen onderdelen met hoge prestaties maakt, met ongeëvenaarde ontwerpvrijheid en minimaal afval. Dit is de magie van Selective Laser Melting (SLM), een revolutionaire 3D-printtechnologie die het productielandschap verandert. Laten we ons verdiepen in de fascinerende wereld van SLM, de ingewikkelde stappen, diverse metaalpoederopties en het potentieel ervan ontdekken.

Voorbereidingswerk voor SLM's printtechnologie

Voordat de magie van de laser ontbrandt, legt een zorgvuldige voorbereiding de basis voor succesvol SLM printen.

- 3D CAD-model: De reis begint met een nauwkeurig ontworpen 3D computer-aided design (CAD) model. Deze digitale blauwdruk definieert de exacte geometrie en afmetingen van het gewenste metalen onderdeel.

- Het model snijden: Gespecialiseerde software snijdt het 3D-model vervolgens in talloze ultradunne lagen, meestal tussen 20 en 100 micrometer. Elke laag dient als bouwsteen voor het uiteindelijke onderdeel.

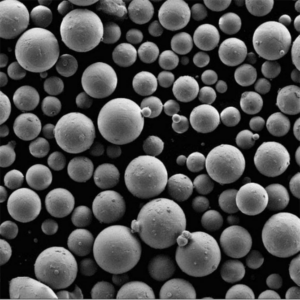

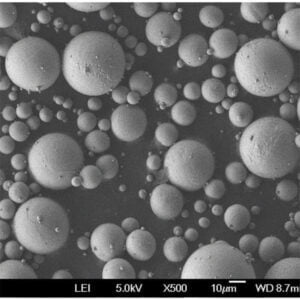

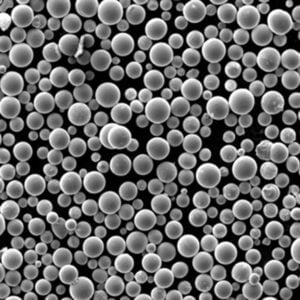

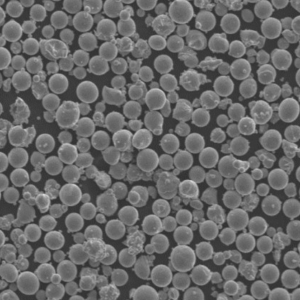

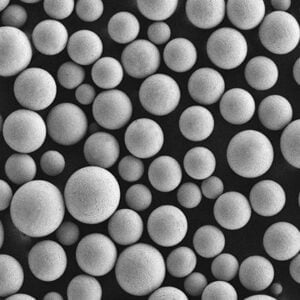

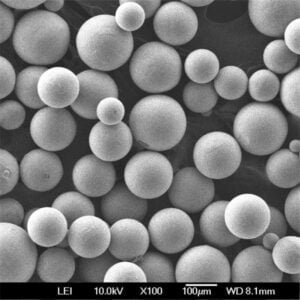

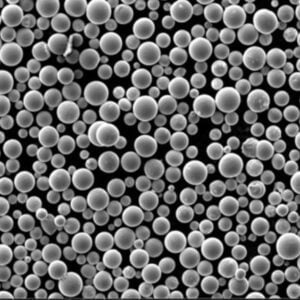

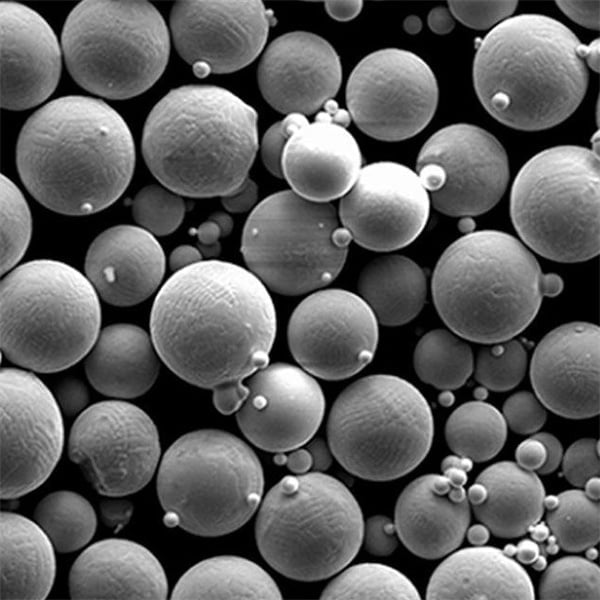

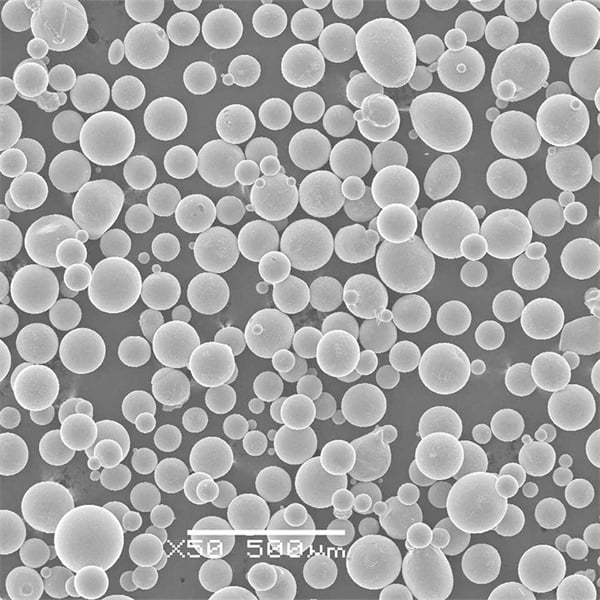

- Metaalpoeder selectie: De keuze van het juiste metaalpoeder is cruciaal. De poederdeeltjes moeten een consistente grootte, sferische morfologie en optimale vloeibaarheid hebben om een soepele laagvorming tijdens het printen te garanderen.

Het afdrukproces van SLMPrinttechnologie

Nu is het podium klaar voor de laser om zijn metalen spreuk te weven:

- Poederbeddepositie: Een dunne laag metaalpoeder wordt zorgvuldig over het bouwplatform verspreid met behulp van een overspuitmes. Dit proces zorgt voor een gelijkmatig verdeeld en genivelleerd poederbed voor elke laag.

- Selectief lasersmelten: Een krachtige laserstraal, meestal een fiberlaser, scant nauwkeurig de doorsnede van de eerste laag zoals gedefinieerd door de gesneden 3D-modelgegevens. De laser smelt de gerichte metaalpoederdeeltjes en smelt ze samen tot een vaste structuur.

- Laag voor laag bouwen: De laser smelt selectief de aangewezen gebieden en verbindt ze met de vorige laag. Dit proces gaat nauwgezet door, waarbij het object laag voor laag wordt opgebouwd totdat het hele onderdeel compleet is.

- Ondersteuningsstructuur genereren: In sommige gevallen moeten voor complexe geometrieën tijdelijke ondersteuningsstructuren worden gemaakt om kromtrekken of doorzakken tijdens het printproces te voorkomen. Deze steunen worden meestal naast het eigenlijke onderdeel geprint en later tijdens de nabewerking verwijderd.

Nabewerking van SLM printtechnologie

Als de lasermagie is afgekoeld, is het geprinte onderdeel nog niet klaar voor gebruik:

- Verwijdering van het Build Platform: Het voltooide onderdeel wordt voorzichtig van het bouwplatform gescheiden. Dit kan machinale bewerking of WEDM-technieken (Wire Electrical Discharge Machining) inhouden voor kwetsbare onderdelen.

- Draagstructuur verwijderen: Indien gebruikt, worden de tijdelijke ondersteunende structuren zorgvuldig verwijderd met technieken zoals machinale bewerking, mechanisch snijden of chemisch oplossen.

- Hittebehandeling: Afhankelijk van het metaal en de toepassingseisen kan het onderdeel een warmtebehandeling ondergaan zoals spanningsverlaging of gloeien om de mechanische eigenschappen te verbeteren.

- Afwerking oppervlak: Het oppervlak van het geprinte onderdeel kan extra afwerkingsprocedures vereisen zoals zandstralen, polijsten of machinaal bewerken om de gewenste oppervlaktekwaliteit en functionaliteit te bereiken.

Wat metaalpoeders kunnen SLMGebruikt u printtechnologie?

De veelzijdigheid van SLM blijkt duidelijk uit de compatibiliteit met een breed scala aan metaalpoeders, die elk unieke eigenschappen en toepassingen bieden:

Metaalpoeders voor SLM

| Metaalpoeder | Beschrijving | Eigenschappen | Toepassingen |

|---|---|---|---|

| Titaan (Ti) | Zeer biocompatibel, lichtgewicht en corrosiebestendig | Uitstekende verhouding sterkte/gewicht, hoog smeltpunt | Ruimtevaartonderdelen, medische implantaten, tandprotheses |

| Roestvrij staal (316L, 17-4PH) | Op grote schaal gebruikt, corrosiebestendig en biedt goede mechanische eigenschappen | Hoge sterkte, vervormbaarheid en slijtvastheid | Machineonderdelen, componenten voor vloeistofverwerking, medische apparatuur |

| Aluminium (AlSi10Mg, AlSi7Mg) | Lichtgewicht, goede corrosiebestendigheid en hoge sterkte vergeleken met andere aluminiumlegeringen | Uitstekende verhouding sterkte/gewicht, goed lasbaar | Auto-onderdelen, ruimtevaartonderdelen, warmtewisselaars |

| Nikkel (Inconel 625, Inconel 718) | Bestand tegen hoge temperaturen, oxidatiebestendig en biedt uitstekende mechanische eigenschappen | Hoge sterkte, kruipweerstand en goede bewerkbaarheid | Onderdelen van gasturbines, chemische verwerkingsapparatuur, warmtewisselaars |

| Kobalt-chroom (CoCrMo) | Biocompatibel, slijtvast en zeer sterk | Uitstekende slijtvastheid, corrosiebestendigheid en biocompatibiliteit | Medische implantaten, gewrichtsprothesen |

De horizon van SLM

Hoewel de bovengenoemde metaalpoeders tot de meest gebruikte behoren in SLM, reikt het potentieel van de technologie veel verder. Hier is een blik op een bredere selectie metaalpoeders, die stuk voor stuk unieke mogelijkheden bieden:

Metaalpoeders voor speciale toepassingen:

| Metaalpoeder | Beschrijving | Eigenschappen | Toepassingen |

|---|---|---|---|

| Koper (Cu) | Zeer geleidend en biedt goede thermische geleiding | Uitstekend elektrisch geleidingsvermogen, goede thermische geleidbaarheid en hoge vervormbaarheid | Elektrische componenten, warmtewisselaars, thermische beheersystemen |

| Gereedschapsstaal (H13, AISI M2) | Hoge hardheid en slijtvastheid | Uitzonderlijke slijtvastheid, hoge sterkte en goede taaiheid | Matrijzen, mallen, snijgereedschappen, slijtdelen |

| Wolfraam (W) | Hoog smeltpunt en uitzonderlijke dichtheid | Zeer hoog smeltpunt, hoge dichtheid en uitstekende hittebestendigheid | Toepassingen bij hoge temperaturen, vuurvaste smeltkroezen, röntgenafscherming |

| Molybdeen (Mo) | Hoog smeltpunt en goede thermische geleidbaarheid | Hoog smeltpunt, goede thermische geleidbaarheid en goede corrosiebestendigheid | Toepassingen voor hoge temperaturen, verwarmingselementen, onderdelen voor raketmotoren |

| Tantaal (Ta) | Biocompatibel, corrosiebestendig en biedt een hoog smeltpunt | Uitstekende biocompatibiliteit, hoog smeltpunt en goede corrosiebestendigheid. | Medische implantaten, condensatoren, chemische verwerkingsapparatuur |

Het juiste metaalpoeder kiezen voor SLM

Het selecteren van het optimale metaalpoeder voor uw SLM project hangt af van een aantal cruciale factoren:

- Gewenste eigenschappen: Denk zorgvuldig na over de essentiële eigenschappen die nodig zijn voor het uiteindelijke onderdeel, zoals sterkte, gewicht, corrosiebestendigheid en thermische geleidbaarheid.

- Vereisten voor sollicitatie: Het beoogde gebruik van het onderdeel speelt een belangrijke rol. Medische implantaten vereisen bijvoorbeeld biocompatibele materialen zoals titanium of kobalt-chroom, terwijl toepassingen bij hoge temperaturen de voorkeur kunnen geven aan nikkellegeringen of vuurvaste metalen zoals wolfraam.

- Verwerkbaarheid: Specifieke metaalpoeders kunnen een verschillende vloeibaarheid, laserreflectie en gevoeligheid voor scheuren of kromtrekken vertonen tijdens het SLM proces. Het selecteren van een poeder met optimale verwerkbaarheid zorgt voor succesvol printen en minimaliseert het risico op defecten.

- Kosten: Metaalpoeders kunnen aanzienlijk variëren in kosten, waarbij bepaalde exotische materialen zoals tantaal of iridium hogere prijzen vragen in vergelijking met meer gangbare opties zoals roestvrij staal of aluminium.

Extra overwegingen bij SLM

Hoewel de kernprincipes van SLM constant blijven, kunnen verschillende factoren het succes en de efficiëntie van het proces beïnvloeden:

- Machineparameters: Het optimaliseren van laservermogen, scansnelheid en arceerafstand is cruciaal om de gewenste materiaaleigenschappen te bereiken en restspanningen te minimaliseren.

- Bouwomgeving: Het handhaven van een gecontroleerde atmosfeer in de bouwkamer, vaak met behulp van inerte gassen zoals argon, is essentieel om oxidatie te voorkomen en een consistente materiaalkwaliteit te garanderen.

- Technieken voor nabewerking: De effectiviteit van nabewerkingstechnieken zoals warmtebehandeling en oppervlakteafwerking heeft een grote invloed op de prestaties en esthetiek van het uiteindelijke onderdeel.

Conclusie

Selectief lasersmelten biedt een ongeëvenaarde vrijheid bij het maken van complexe, hoogwaardige metalen onderdelen. Door de ingewikkelde stappen te begrijpen, de verschillende metaalpoederopties te onderzoeken en verschillende factoren zorgvuldig af te wegen, kun je de kracht van SLM om innovatieve ontwerpmogelijkheden te ontsluiten en een revolutie teweeg te brengen in de productie in diverse industrieën.

Veelgestelde vragen

V: Wat zijn de voordelen van SLM in vergelijking met traditionele productietechnieken?

A: SLM biedt verschillende voordelen ten opzichte van traditionele methoden zoals machinaal bewerken, gieten en smeden:

- Ontwerpvrijheid: Hiermee kunnen complexe geometrieën en ingewikkelde interne kenmerken worden gecreëerd die met andere technieken vaak onmogelijk zijn.

- Lichtgewicht: Hiermee kunnen lichtgewicht onderdelen worden gemaakt met uitstekende sterkte-gewicht verhoudingen, waardoor ze ideaal zijn voor toepassingen als luchtvaart en transport.

- Minder afval: Minimaliseert materiaalverspilling in vergelijking met subtractieve productietechnieken, wat het efficiënt gebruik van hulpbronnen bevordert.

- Snelle prototyping: Hiermee kunnen snel prototypes worden gemaakt voor iteratief ontwerpen en testen, waardoor het ontwikkelingsproces wordt versneld.

V: Wat zijn de beperkingen van SLM?

A: Hoewel SLM opmerkelijke mogelijkheden biedt, heeft het ook enkele beperkingen, waaronder:

- Kosten: Vergeleken met traditionele productiemethoden kan SLM duurder zijn door de hoge kosten van metaalpoeders en gespecialiseerde apparatuur.

- Oppervlakteruwheid: Onderdelen die geprint zijn met SLM kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen, waardoor extra nabewerkingsstappen nodig zijn.

- Beperkte bouwgrootte: De huidige SLM-machines hebben beperkingen op de grootte van de onderdelen die ze kunnen produceren, hoewel dit voortdurend verandert.