Stel je een wereld voor waarin complexe metalen onderdelen laag voor laag uit een bed poeder kunnen worden getoverd met de precisie van een laser. Dit is geen sciencefiction, maar de realiteit van Laser Selective Melting (SLM), een revolutionaire 3D-printtechniek die het productielandschap verandert.

Maar hoe werkt SLM precies? Zet je schrap, want we staan op het punt om ons te verdiepen in de fascinerende wereld van lasers, metaalpoeders en de magie van additive manufacturing.

Onthulling van de SLM Proces: Een stap voor stap uitleg

SLM, ook bekend als Direct Metal Laser Sintering (DMLS), werkt volgens het principe van additieve vervaardiging. In tegenstelling tot traditionele subtractieve methoden zoals machinale bewerking, waarbij materiaal wordt weggesneden om een gewenste vorm te creëren, bouwt SLM een object laag voor laag op. Hier volgt een overzicht van het proces:

- Digitaal ontwerp: De eerste stap is het maken van een 3D computer-aided design (CAD) model van het gewenste object. Dit model dient als blauwdruk voor de SLM machine.

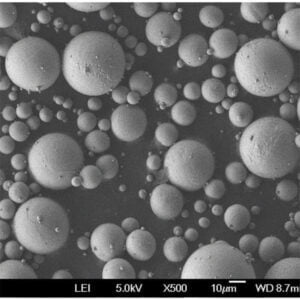

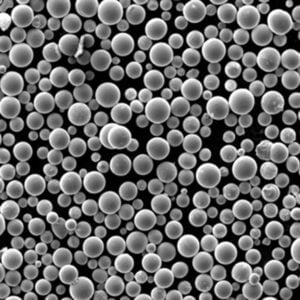

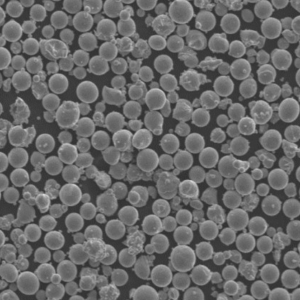

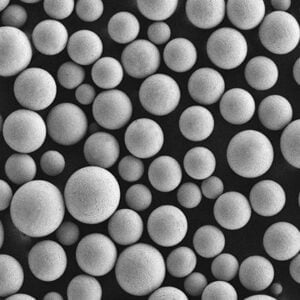

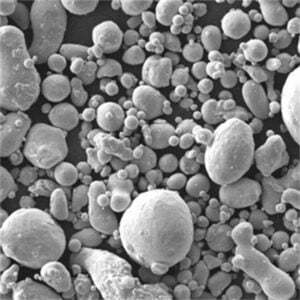

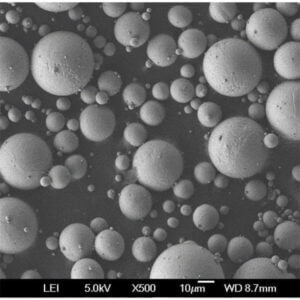

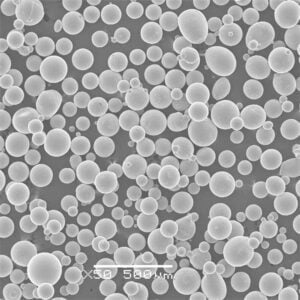

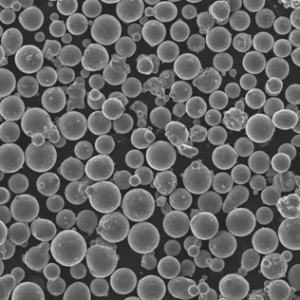

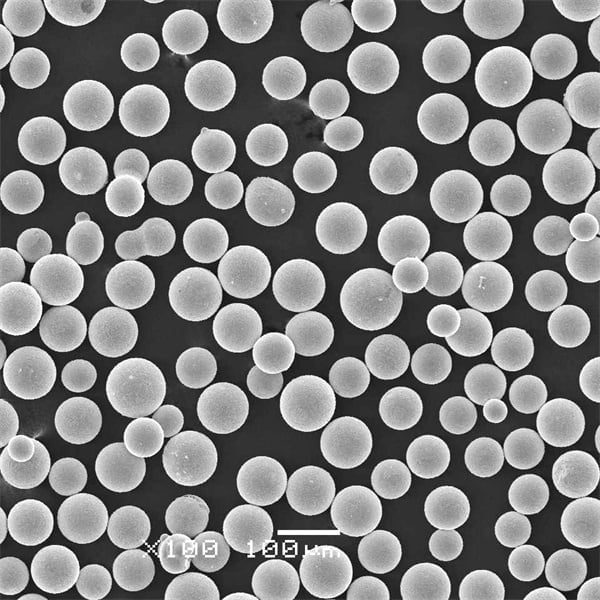

- Voorbereiding poederbed: Een dunne laag fijn metaalpoeder, meestal 20 tot 100 micron groot, wordt gelijkmatig verdeeld over een bouwplatform in de SLM-machine. Materialen die bij SLM worden gebruikt zijn titaniumlegeringen, roestvrij staal, aluminium en zelfs exotische materialen zoals Inconel voor toepassingen met hoge prestaties.

- Laserstraalmagie: Een krachtige laserstraal scant het oppervlak van het poederbed volgens het digitale ontwerp. De laser smelt de poederdeeltjes op specifieke plaatsen en smelt ze samen om de eerste laag van het object te maken.

- Laag voor laag creëren: Nadat de eerste laag klaar is, zakt het bouwplatform iets naar beneden en wordt er een nieuwe laag poeder aangebracht. De laserstraal scant vervolgens deze nieuwe laag, waardoor de poederdeeltjes selectief smelten en samensmelten om de tweede laag te maken, enzovoort. Dit proces gaat laag voor laag door totdat het hele object is opgebouwd.

- Ondersteunende structuren: Omdat metalen onderdelen krom kunnen trekken of vervormen door de hoge temperaturen, maakt SLM vaak gebruik van tijdelijke ondersteuningsstructuren. Deze structuren worden naast het hoofdobject geprint en bieden ondersteuning tijdens het bouwproces. Na voltooiing worden de ondersteunende structuren verwijderd met verschillende technieken, zoals machinale bewerking, waterstralen of chemisch etsen.

- Nabewerking: Als de bouw voltooid is, wordt het afgewerkte onderdeel uit de bouwkamer gehaald en kan het extra nabewerkingsstappen ondergaan, zoals warmtebehandeling voor betere mechanische eigenschappen of oppervlakteafwerking voor esthetische doeleinden.

Zie SLM als een geavanceerde 3D-printer voor metalen. In plaats van plastic filament wordt metaalpoeder gebruikt en in plaats van een inkjetkop wordt een krachtige laser gebruikt om het materiaal selectief te smelten en samen te smelten. Deze laag-voor-laag benadering maakt het mogelijk om ongelooflijk complexe geometrieën te maken die moeilijk, zo niet onmogelijk, te maken zouden zijn met traditionele productiemethoden.

De voordelen van de SLM Proces

SLM biedt een aantal overtuigende voordelen ten opzichte van traditionele technieken:

- Ontwerpvrijheid: Met SLM kunnen ingewikkelde geometrieën worden gemaakt met interne kanalen, roosters en andere kenmerken die met conventionele methoden eenvoudigweg niet haalbaar zijn. Dit opent een wereld aan mogelijkheden voor lichtgewicht, sterke componenten in de ruimtevaart, auto-industrie en medische toepassingen.

- Snel prototypen: De mogelijkheid om complexe onderdelen direct vanuit een digitaal model te maken, maakt SLM ideaal voor rapid prototyping. Hierdoor kunnen ontwerpers hun ontwerpen snel en efficiënt herhalen, waardoor de ontwikkelingstijd en -kosten afnemen.

- Massa-aanpassing: Het vermogen van SLM om op aanvraag unieke onderdelen te maken, maakt het perfect voor mass customization. Dit is vooral waardevol voor industrieën zoals medische implantaten, waar onderdelen op maat gemaakt moeten worden voor individuele patiënten.

- Materiaalefficiëntie: SLM is een relatief afvalarm proces. Ongebruikt poeder uit de bouwkamer kan worden gerecycled en hergebruikt in volgende builds, waardoor materiaalafval tot een minimum wordt beperkt.

- Lichtgewicht: Door ingewikkelde interne structuren te creëren, kan SLM onderdelen produceren die aanzienlijk lichter zijn dan traditioneel vervaardigde onderdelen. Dit is een groot voordeel voor toepassingen waar gewichtsvermindering essentieel is, zoals in de lucht- en ruimtevaart en de auto-industrie.

Nadelen van het SLM-proces

Hoewel SLM veel voordelen biedt, heeft het ook enkele beperkingen:

- Hoge kosten: SLM-machines zijn duur en het proces zelf kan arbeidsintensief zijn. Dit kan SLM een minder kosteneffectieve optie maken voor grote productieseries in vergelijking met traditionele methoden.

- Afwerking oppervlak: SLM onderdelen kunnen een ruw oppervlak hebben door de laag voor laag aard van het proces. Hierdoor kunnen extra nabewerkingsstappen zoals machinale bewerking nodig zijn voor toepassingen die een gladde oppervlakteafwerking vereisen.

- Materiële beperkingen: Niet alle metalen zijn geschikt voor SLM. Door de hoge temperaturen bij SLM kunnen bepaalde materialen barsten of kromtrekken. Bovendien kunnen sommige materialen gevoelig zijn voor restspanningen in het afgewerkte onderdeel, wat de prestaties kan beïnvloeden.

- Beperkingen in onderdeelgrootte: Hoewel SLM complexe geometrieën kan maken, zijn er beperkingen aan de afmetingen van onderdelen die geproduceerd kunnen worden. De grootte van de bouwkamer van de machine dicteert de maximale afmetingen van onderdelen.

- Veiligheidsoverwegingen: Bij SLM worden krachtige lasers en metaalpoeders gebruikt, wat veiligheidsrisico's met zich mee kan brengen. Een goede ventilatie en veiligheidsprotocollen zijn essentieel om operators te beschermen tegen het inademen van stof en laserstraling.

Ondanks deze beperkingen is SLM een snel evoluerende technologie met voortdurend onderzoek en ontwikkeling om deze uitdagingen aan te pakken. Naarmate de technologie zich verder ontwikkelt, kunnen we vooruitgang verwachten op het gebied van materiaalcompatibiliteit, oppervlaktekwaliteit en kosteneffectiviteit, waardoor de toepassingen van SLM in het productielandschap verder zullen toenemen.

Toepassingen van de SLM Proces

De unieke mogelijkheden van SLM maken het een waardevol hulpmiddel in verschillende industrieën:

- Lucht- en ruimtevaart: SLM wordt gebruikt om lichtgewicht onderdelen met hoge sterkte te maken voor vliegtuigen, satellieten en ruimtevaartuigen. De mogelijkheid om ingewikkelde interne structuren te ontwerpen zorgt voor onderdelen met betere prestaties en brandstofefficiëntie.

- Automobiel: SLM vindt toepassingen in de productie van lichtgewicht onderdelen voor auto's en motorfietsen, zoals aangepaste motoronderdelen en beugels. Dit draagt bij aan de algehele gewichtsvermindering van voertuigen en een lager brandstofverbruik.

- Medisch: SLM verandert het gebied van medische implantaten door het mogelijk te maken op maat gemaakte protheses, tandheelkundige implantaten en chirurgische instrumenten te maken met ingewikkelde kenmerken die perfect passen bij de anatomie van de patiënt. Dit niveau van personalisatie kan de resultaten voor de patiënt aanzienlijk verbeteren.

- Consumptiegoederen: SLM doet zijn intrede in de productie van hoogwaardige consumentengoederen, zoals juwelen, sportartikelen en zelfs muziekinstrumenten. De mogelijkheid om unieke en complexe ontwerpen te maken opent deuren voor innovatieve productontwikkeling.

- Gereedschap: SLM wordt gebruikt om complexe matrijzen en gereedschappen te maken voor verschillende industrieën. Hierdoor kunnen snel prototypes worden gemaakt en aangepaste gereedschappen worden geproduceerd, wat de doorlooptijd en ontwikkelingskosten verkort.

De potentiële toepassingen van SLM zijn enorm en breiden zich voortdurend uit. Naarmate de technologie toegankelijker en kosteneffectiever wordt, kunnen we nog meer innovatieve toepassingen verwachten in diverse sectoren.

FAQ

Hier volgt een overzicht van een aantal veelgestelde vragen over SLM:

| Vraag | Antwoord |

|---|---|

| Welke materialen kunnen worden gebruikt in SLM? | Een breed scala aan metalen kan worden gebruikt in SLM, waaronder titaanlegeringen, roestvast staal, aluminium, Inconel en zelfs edelmetalen zoals goud en platina. |

| Hoe sterk zijn SLM onderdelen? | SLM onderdelen kunnen ongelooflijk sterk zijn, met mechanische eigenschappen die vergelijkbaar zijn met traditioneel vervaardigde onderdelen. De sterkte hangt af van het gebruikte materiaal en de bouwparameters. |

| Wat is het verschil tussen SLM en SLS (Selective Laser Sintering)? | SLM wordt specifiek gebruikt voor metaalpoeders, terwijl SLS kan worden gebruikt voor een breder scala aan materialen, waaronder kunststoffen, keramiek en zelfs nylon. Bovendien smelt SLM de poederdeeltjes volledig, terwijl SLS ze gedeeltelijk versmelt. |

| Is SLM een goede keuze voor massaproductie? | Op dit moment is SLM meer geschikt voor prototypes, kleine series of toepassingen waarbij de complexiteit van het ontwerp van het grootste belang is. Maar naarmate de technologie zich verder ontwikkelt, kan het in de toekomst voordeliger worden om grote volumes te produceren. |

| Wat zijn de toekomstperspectieven van SLM? | De toekomst van SLM is rooskleurig. Door voortdurend onderzoek en ontwikkeling kunnen we verbeteringen verwachten in materiaalcompatibiliteit, oppervlaktekwaliteit en kosteneffectiviteit. Dit zal de toepassingen van SLM verder uitbreiden en een revolutie teweegbrengen in de manier waarop we complexe metalen onderdelen maken. |

Ik hoop dat deze uitgebreide uitleg een duidelijk inzicht geeft in het werkingsprincipe, de voordelen, nadelen, toepassingen en toekomstperspectieven van Laser Selective Melting (SLM). Deze innovatieve 3D printtechnologie heeft het potentieel om de productie in verschillende industrieën opnieuw vorm te geven en biedt opwindende mogelijkheden voor de toekomst.