Overzicht van SLM-additieve productie

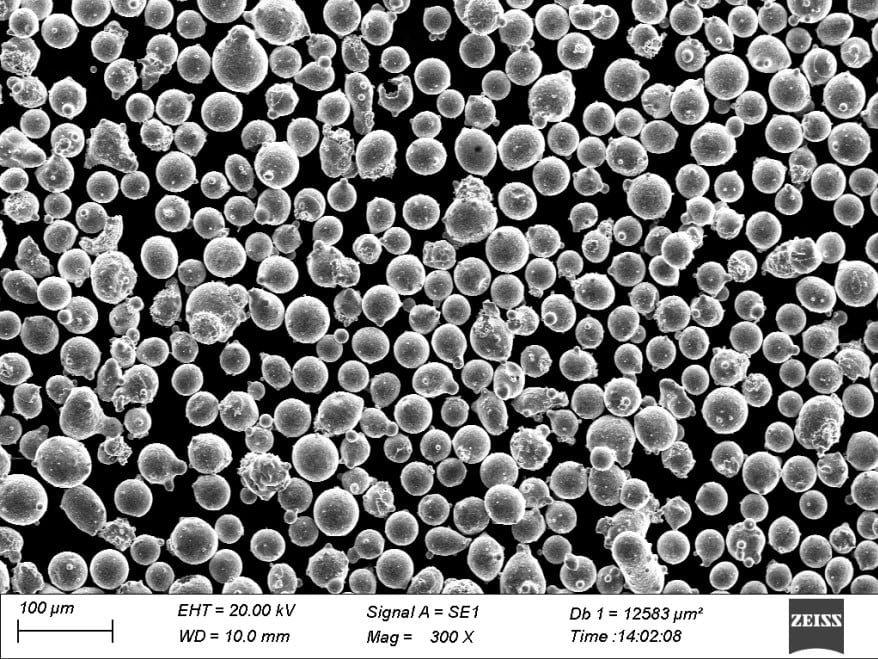

Selectief lasersmelten (SLM) is een additieve productietechnologie die gebruik maakt van een laser om metaalpoedermateriaal laag voor laag selectief te smelten en samen te smelten om 3D-objecten op te bouwen. SLM is geschikt voor het verwerken van reactieve metalen zoals titanium, aluminium en roestvrij staal tot volledig dichte en functionele onderdelen met complexe geometrieën.

SLM biedt verschillende voordelen ten opzichte van traditionele productie:

Voordelen van SLM Additive Manufacturing

| Voordeel | Beschrijving |

|---|---|

| Ontwerpvrijheid | SLM kan complexe geometrieën produceren, zoals roosters, interne kanalen en organische vormen die met machinale bewerking niet mogelijk zijn |

| Maatwerk | Onderdelen kunnen eenvoudig worden aangepast en geoptimaliseerd op basis van functionaliteit in plaats van beperkingen op het gebied van de maakbaarheid |

| Lichtgewicht | Organische vormen en roosters zorgen ervoor dat onderdelen licht van gewicht zijn en tegelijkertijd hun sterkte behouden |

| Materiaalbesparing | SLM gebruikt alleen de benodigde hoeveelheid materiaal versus bewerking uit massieve blokken |

| Snelle prototypering | Onderdelen kunnen rechtstreeks in 3D worden geprint vanuit CAD versus tooling voor prototyping |

| Just-in-time productie | On-demand printen als dat nodig is, verlaagt de voorraadkosten |

| Veerkracht van de toeleveringsketen | Gedistribueerde productie vermindert de risico's in de toeleveringsketen |

SLM heeft echter ook enkele beperkingen:

Beperkingen van SLM Additive Manufacturing

| Beperking | Beschrijving |

|---|---|

| Machinekosten | Industriële SLM-machines hebben hoge initiële kapitaalkosten van $100K-$1M+ |

| Materiaal opties | Momenteel beperkt tot reactieve metalen zoals titanium, aluminium, gereedschapsstaal en superlegeringen |

| Nauwkeurigheid | De typische nauwkeurigheid van 0,1-0,2 mm is lager dan de bewerkingstoleranties |

| Oppervlakteafwerking | Het bedrukte oppervlak is ruw en vereist nabewerking |

| Bouwgrootte | De maximale onderdeelgrootte wordt beperkt door de grootte van de printerkamer |

| Lage batchproductie | Meest economisch voor kleine series en op maat gemaakte onderdelen versus massaproductie |

| Nabewerking | Extra stappen zoals verwijdering van steunen en warmtebehandeling vereist |

Hoe SLM 3D-printen werkt

SLM is een poederbedfusietechnologie die gebruik maakt van een gerichte laserstraal om metaalpoedermateriaal laag voor laag selectief te smelten en samen te smelten.

De belangrijkste stappen in het SLM-proces zijn:

SLM 3D-printproces

| Stap | Beschrijving |

|---|---|

| 3d model | Een 3D CAD-model wordt digitaal in lagen opgedeeld |

| Verspreid poeder | Een recoaterblad verspreidt een dunne laag poeder over het bouwplatform |

| Laser smelten | Een laserstraal traceert elke laag smeltpoeder om het te binden op basis van de gesneden CAD-gegevens |

| Lager platform | Het bouwplatform gaat omlaag en er wordt nog een laag poeder overheen verspreid |

| Herhaal stappen | Het laagsmeltproces wordt herhaald totdat het volledige deel is opgebouwd |

| Onderdeel verwijderen | Het voltooide 3D-geprinte onderdeel wordt uit het poederbed verwijderd |

| Naproces | Het onderdeel wordt gereinigd en met warmte behandeld om spanningen te verlichten |

SLM-materialen

SLM is in staat een reeks reactieve metalen te verwerken tot volledig dichte delen, waaronder:

SLM-materialen

| Materiaal | Belangrijkste eigenschappen | Toepassingen |

|---|---|---|

| Titanium legeringen | Hoge sterkte-gewichtsverhouding, biocompatibiliteit | Lucht- en ruimtevaart, medische implantaten |

| Aluminium legeringen | Lichtgewicht, hoge sterkte | Automobiel, ruimtevaart |

| Roestvrij staal | Corrosiebestendigheid, hoge sterkte | Industrieel gereedschap, maritiem |

| Gereedschapsstaal | Hoge hardheid, hittebestendigheid | Spuitgietmatrijzen, matrijzen |

| Nikkel-superlegeringen | Hitte- en corrosiebestendigheid | Turbinebladen, raketmondstukken |

| Kobalt Chroom | Slijtvastheid, biocompatibiliteit | Tandimplantaten, orthopedie |

De meest voorkomende SLM-materialen zijn titanium- en aluminiumlegeringen, samen met gereedschapsstaal en roestvrij staal. Ook meer exotische superlegeringen en metaalcomposieten kunnen met SLM-technologie worden verwerkt.

SLM-ontwerprichtlijnen

Om met succes onderdelen voor SLM 3D-printen te ontwerpen, moeten ingenieurs deze richtlijnen volgen:

SLM-ontwerprichtlijnen

| Richtlijn | Beschrijving |

|---|---|

| Vermijd overhangen | Minimaliseer overhangen die steunen vereisen die moeten worden verwijderd |

| Ontwerp ankers | Voeg kleine ankers of lipjes toe om het onderdeel aan de bouwplaat te bevestigen |

| Oriënteer je op kracht | Lijn het onderdeel uit om de sterkte in functionele richting te maximaliseren |

| Minimaliseer de hoogte van het onderdeel | Oriënteer om de Z-hoogte te minimaliseren om te voorkomen dat delicate onderdelen instorten |

| Laat nabewerking toe | Voeg 0,1-0,3 mm ruimte toe voor nabewerking als er nauwe toleranties nodig zijn |

| Optimaliseer roosterontwerpen | Stem de celgrootte en de stutgrootte af op deellasten en SLM-beperkingen |

| Inclusief ventilatiegaten | Voeg kleine gaatjes toe om te voorkomen dat opgesloten poeder defecten veroorzaakt |

| Conformele koelkanalen | Ontwerp complexe interne koelkanalen niet mogelijk met boren/bewerking |

| Combineer onderdelen | Consolideer assemblages in afzonderlijke onderdelen om de assemblagevereisten te verminderen |

Door deze richtlijnen te volgen, vermijdt u veelvoorkomende SLM-printfouten, zoals een slechte oppervlakteafwerking, vervorming, barsten of opgesloten poeder.

SLM-printerfabrikanten

De belangrijkste fabrikanten van SLM-systemen zijn onder meer:

SLM 3D-printerfabrikanten

| Bedrijf | Printers | Belangrijkste kenmerken |

|---|---|---|

| EOS | EOS M290, EOS M300x4 | Pionier op het gebied van 3D-printen van metaal, uitstekende onderdeeleigenschappen |

| SLM-oplossingen | SLM 280, SLM 500, SLM 800 | Zeer hoog laservermogen voor productiviteit, grote bouwvolumes |

| 3D-systemen | DMP-fabriek 500 | Schaalbare systemen voor productie van grote volumes |

| GE-additief | Conceptlaser M2, X-lijn 2000R | Nu onderdeel van GE, betrouwbare productiviteitswerkpaarden |

| Renishaw | RenAM 500Q | Uitstekende precisie, geïntegreerd kwaliteitsmanagementsysteem |

Bij het kiezen van een SLM-systeem zijn de belangrijkste factoren bouwvolume, laservermogen, materiaalmogelijkheden, precisie en softwareworkflow. De leidende fabrikanten bieden gevestigde systemen aan, maar er komen ook veel nieuwe toetreders uit China en India.

SLM-printerprijzen

Industriële SLM-systemen hebben hoge initiële kapitaalkosten, variërend van $100.000 voor machines op instapniveau tot $1.000.000+ voor geavanceerde productiesystemen:

SLM-printerprijzen

| Fabrikant | Printermodel | Bouwvolume op | Prijsbereik |

|---|---|---|---|

| EOS | EOS M100 | 95 x 95 x 95 mm | $100k – $150k |

| SLM-oplossingen | SLM 125 | 125 x 125 x 125 mm | $175k – $250k |

| 3D-systemen | DMP-fabriek 500 | 500 x 500 x 500 mm | $500k – $800k |

| GE-additief | Conceptlaser M2-serie 5 | 250 x 250 x 280 mm | $700k – $900k |

| Renishaw | RenAM 500M | 250 x 250 x 350 mm | $950k – $1.2M |

Grotere bouwvolumes, hoger laservermogen en productiviteitsfuncties verhogen de systeemkosten. Maar verstandig kiezen op basis van de toepassingsbehoeften en productie-eisen is van cruciaal belang.

Overwegingen bij SLM-faciliteiten

Om een SLM-faciliteit succesvol te exploiteren, moeten bedrijven het volgende overwegen:

SLM-faciliteitsfactoren

| Factor | Beschrijving |

|---|---|

| Facilitaire kosten | Houd rekening met de kosten voor printer, materialen en uitbouw van de faciliteit |

| Materiaalbehandeling | Installeer apparatuur voor het verwerken van poeder en zorg voor persoonlijke beschermingsmiddelen voor werknemers |

| Nabewerking | Reinigingsapparatuur, warmtebehandeling, HIP, oppervlakteafwerking etc. |

| Software | Workflowsoftware voor planning, nesting en procesbewaking |

| Opleiding | Train ingenieurs op het gebied van ontwerp en technici op het gebied van de bediening van de printer |

| Veiligheid | Volg de procedures voor het hanteren van poeders en zorg voor brandblussystemen |

| Onderhoud | Plan regelmatig systeemonderhoud en kalibratie |

| Kwaliteitscontrole | Afmetingen en materiaaleigenschappen meten, herhaalbaarheidstesten |

| Certificering | ISO 9001, AS9100-certificering voor gereguleerde industrieën |

Het kiezen van een ervaren dienstverlener kan helpen bij het opzetten, uitvoeren en certificeren van faciliteiten voor gereguleerde toepassingen zoals de lucht- en ruimtevaart of medische apparatuur.

Voordelen van SLM Additive Manufacturing

De belangrijkste voordelen van SLM 3D-printen zijn onder meer:

Voordelen van SLM Additive Manufacturing

| Voordeel | Beschrijving |

|---|---|

| Complexe geometrieën | SLM kan zeer complexe organische vormen en ingewikkelde interne roosters en kanalen produceren |

| Aangepaste onderdelen | Creëer eenvoudig aangepaste onderdelen die zijn afgestemd op de behoeften van de klant en de beperkingen van de gereedschappen |

| Gewichtsvermindering | Roosterstructuren en topologie-optimalisatie maken lichtgewicht, sterke ontwerpen mogelijk |

| Geconsolideerde Vergaderingen | Combineer meerdere componenten tot enkele complexe onderdelen |

| Snelle doorlooptijden | Print onderdelen on-demand rechtstreeks vanuit CAD-gegevens in plaats van maanden voor bewerking |

| Minder afval | Gebruik alleen de benodigde hoeveelheid materiaal in plaats van machinaal bewerken uit knuppels |

| Productie op aanvraag | Maakt gedistribueerde just-in-time-productie dicht bij klanten mogelijk |

| Voorraadvermindering | Print onderdelen indien nodig, waardoor de kosten voor gereedschap, opslag en voorraad worden verminderd |

| Hoogwaardige materialen | Verwerk geavanceerde metalen zoals titanium en superlegeringen tot onderdelen voor eindgebruik |

De ontwerpvrijheid, de aanpassing van onderdelen en de gedistribueerde productiemogelijkheden maken SLM ideaal voor productie van kleine tot middelgrote volumes voor toepassingen in de lucht- en ruimtevaart, de medische sector, de industrie en de automobielsector.

Beperkingen van SLM Additive Manufacturing

SLM heeft enkele beperkingen, waaronder:

Beperkingen voor additieve productie van SLM

| Beperking | Beschrijving |

|---|---|

| Machinekosten | SLM-printers hebben hoge kapitaalkosten, vaak meer dan $500.000 |

| Beschikbaarheid van materiaal | Momenteel beperkt tot reactieve structurele metalen versus kunststoffen |

| Nauwkeurigheid | Typische nauwkeurigheid van 0,1-0,2 mm is lager dan CNC-bewerking |

| Oppervlakteafwerking | Het oppervlak zoals afgedrukt is relatief ruw en heeft een trapsgewijs effect |

| Nabewerking | Ondersteuning verwijderen, machinaal bewerken en polijsten is vaak vereist |

| Afdruksnelheid | Bouwsnelheden doorgaans 5-100 cc/uur, limietsnelheid versus massaproductie |

| Maximale onderdeelgrootte | Beperkt door het bouwvolume van de printer, doorgaans minder dan 500 x 500 x 500 mm |

| Procesbewaking | Gebrek aan monitoring ter plaatse kan leiden tot onopgemerkte defecten |

| Expertise van de operator | SLM-technici hebben een aanzienlijke training op het gebied van procedures nodig |

| Materiaalkosten | Poedermetalen kunnen 2-5x duurder zijn dan ruwe grondstoffen |

Voor zeer hoge nauwkeurigheidsbehoeften, extreem grote onderdelen of massaproductievolumes zijn subtractieve methoden zoals CNC-bewerking doorgaans geschikter dan SLM-additief.

De rol van SLM in de productie

SLM is het meest geschikt voor:

Beste rollen voor SLM in productie

| Productierol | Voorbeelden |

|---|---|

| Snelle prototypering | Snelle ontwerpiteraties en proof-of-concept-onderdelen |

| Productie in kleine volumes | Beugels voor de ruimtevaart, waaiers, medische implantaten |

| Brug gereedschap | Het produceren van vroege eenheden terwijl er spuitgietmatrijzen worden gemaakt |

| Gedeeltelijke consolidatie | Het combineren van meerdere componenten tot afzonderlijke onderdelen |

| Massaal maatwerk | Op maat gemaakte producten voor eindgebruik, zoals tandheelkundige aligners |

| Gedistribueerde productie | On-demand lokale productie dicht bij de klant |

Voor zeer grote volumes is conventioneel hogedrukspuitgieten of kunststofspuitgieten vaak kosteneffectiever dan SLM 3D-printen. Maar voor productie op korte termijn blinkt SLM uit.

De toekomst van SLM Additive Manufacturing

Verwacht wordt dat SLM in de toekomst zal uitbreiden naar bredere toepassingen door:

De toekomst van SLM

| Trend | Beschrijving |

|---|---|

| Grotere printers | Bouw volumes van meer dan 1 meter lengte en hoogte |

| Multi-lasersystemen | Multi-lasermachines met hoger vermogen dan 1 kW |

| Hogere snelheden | Printsnelheden tot 500 cc/uur via gescande galvolasers |

| Nieuwe materialen | Legeringen voor hoge temperaturen, MMC's, nieuwe composieten |

| Hybride productie | Gecombineerde AM- en subtractieve processen in één systeem |

| Geautomatiseerde nabewerking | Minder handmatige arbeid bij het verwijderen van ondersteuningen en oppervlakteafwerking |

| Controle tijdens het proces | In-situ monitoring van smeltbad-, poederbed- en onderdeeldefecten |

| Simulatie | Op fysica gebaseerde simulaties om gedrag te voorspellen en builds te optimaliseren |

| Machinaal leren | AI voor ontwerp, procesoptimalisatie, kwaliteitsborging |

| Digitale toeleveringsketen | Naadloze digitale workflow van ontwerp tot productie |

Een SLM-dienstverlener kiezen

Bij het selecteren van een SLM-dienstverlener moeten kopers het volgende evalueren:

Een SLM-dienstverlener kiezen

| Factor | Beschrijving |

|---|---|

| Apparatuur voor afdrukken | Zoek naar gerenommeerde industriële metaalprinters met een groot straalvermogen en grote bouwvolumes |

| Materialen | Mogelijkheid om gewenste legeringen zoals titanium, gereedschapsstaal, roestvrij staal te verwerken |

| Nabewerking | Bied een volledig scala aan post-printverwerking aan, zoals HIP, machinaal bewerken en polijsten |

| Kwaliteitsprocedures | ISO 9001 of AS9100 gecertificeerd met strikte QA-processen |

| Applicatie-ervaring | Expertise en casestudies in doeltoepassingen zoals de lucht- en ruimtevaart, de automobielsector en de medische sector |

| Ontwerpondersteuning | Mogelijkheid om onderdelen te ontwerpen en te optimaliseren voor AM-fabriceerbaarheid |

| Doorlooptijden | Mogelijkheid om monster- en productieonderdelen binnen de vereiste tijdsbestekken te leveren |

| Bestandsvoorbereiding | Accepteer standaard CAD- en polygoonbestandsformaten met ontwerpanalyse |

| Diensten na de bouw | Reiniging, warmtebehandeling, oppervlakteafwerking, coatingdiensten |

| Aanvullende diensten | Inspectie, rapid prototyping, bruggereedschap, gietstukken, gietwerk |

| Prijzen | Concurrerende en schaalbare prijzen voor verschillende bouwvolumes |

| Plaats | Nabijheid voor supply chain logistiek en communicatie |

Door te kiezen voor een dienstverlener met end-to-end mogelijkheden, van ontwerp tot nabewerking, bent u verzekerd van resultaten van hoge kwaliteit. Het controleren van casestudies en het bezoeken van faciliteiten helpt de ervaring te verifiëren.

Veelgestelde vragen

Vraag: Welke materialen kunnen 3D-geprint worden met SLM-technologie?

A: SLM kan een reeks reactieve metalen verwerken, zoals roestvrij staal, gereedschapsstaal, titaniumlegeringen, nikkel-superlegeringen, aluminiumlegeringen en kobaltchroom. De meest populaire SLM-materialen zijn titanium Ti6Al4V en AlSi10Mg aluminium.

Vraag: Hoe nauwkeurig is SLM 3D-printen?

A: SLM produceert doorgaans een nauwkeurigheid van ongeveer 0,1-0,2 mm. Hoewel lager dan de CNC-bewerkingstolerantie, kunnen nabewerkingen zoals machinaal bewerken en polijsten de nauwkeurigheid verbeteren. Functiegroottes kleiner dan 0,3 mm worden niet aanbevolen.

Vraag: Welke industrieën gebruiken SLM additive manufacturing?

A: Lucht- en ruimtevaart-, medische, tandheelkundige, automobiel- en industriële sectoren zijn tegenwoordig grote gebruikers van SLM-technologie vanwege voordelen zoals lichtgewicht, consolidatie van onderdelen, massaaanpassing en snelle doorlooptijden.

Vraag: Welke nabewerking is vereist na SLM-afdrukken?

A: Veel voorkomende verwerkingen na het printen omvatten het verwijderen van ondersteuning, spanningsverlichtende warmtebehandeling, Hot Isostatic Pressing (HIP), CNC-bewerking, polijsten en coaten. De vereisten zijn afhankelijk van de toepassing, het materiaal en de afwerkingsbehoeften.

Vraag: Hoe duur is SLM metaal 3D-printen?

A: Industriële SLM-systemen variëren van $100.000 tot meer dan $1 miljoen, afhankelijk van het bouwvolume, het laservermogen en de functies. De materiaalkosten voor metaalpoeder kunnen 2 tot 5 keer hoger zijn dan de kosten van grondstoffen. Maar de totale kosten dalen.

Vraag: Kan SLM overhangen en complexe vormen printen?

A: Ja, SLM kan geometrieën zoals uitsteeksels, roosters en dunne wanden printen door het gebruik van ondersteunende structuren. Zorgvuldige oriëntatie is nodig om vervorming en evenwichtsondersteuning te voorkomen.

Vraag: Welke software wordt gebruikt voor SLM-afdrukken?

A: SLM-printers worden geleverd met eigen software voor het afdrukken. Er wordt aanvullende software gebruikt voor ontwerp, bestandsreparatie, simulatie, bouwvoorbereiding, nesten, bouwbeheer en kwaliteitsbeheer.

Vraag: Hoe lang duurt het om een onderdeel in 3D te printen met SLM?

A: De printtijden variëren van uren tot dagen, afhankelijk van de onderdeelgrootte, de complexiteit van de geometrie en de printparameters. Voor metalen onderdelen werken SLM-printers doorgaans met een bouwsnelheid van 5 tot 100 cc/uur. Grotere onderdelen duren langer.

Vraag: Produceert SLM veilige en functionele metalen onderdelen voor eindgebruik?

A: Ja, met het juiste ontwerp en de juiste verwerking kan SLM volledig dichte metalen onderdelen produceren die voldoen aan de materiaaleigenschappen van traditioneel vervaardigde onderdelen of deze zelfs overtreffen voor functioneel eindgebruik in veeleisende toepassingen.