Overzicht van selectief lasersmelten

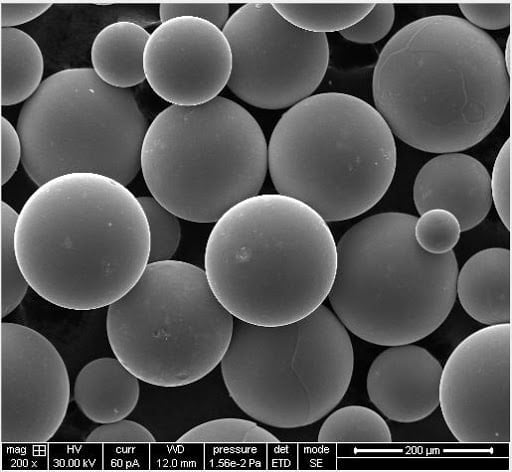

Selectief lasersmelten (SLM) is een poederbedfusie metaal 3D printproces dat gebruik maakt van een laser om selectief metaalpoederdeeltjes laag voor laag te smelten en samen te smelten om zo volledig dichte onderdelen op te bouwen.

Belangrijkste kenmerken van SLM-technologie:

| Kenmerkend | Beschrijving |

|---|---|

| Materialen | Metalen zoals roestvrij staal, titanium, aluminium, nikkellegeringen |

| Lasertype | Fiber-, CO2- of directe diodelasers |

| Atmosfeer | Inerte argon- of stikstofatmosfeer |

| Resolutie | Geschikt voor fijne vormen tot 150 μm |

| Nauwkeurigheid | Onderdelen binnen ±0,2% afmetingen of beter |

SLM maakt complexe, aanpasbare metalen onderdelen mogelijk voor de ruimtevaart, de medische sector, de auto-industrie en industriële toepassingen.

Hoe selectief lasersmelten werkt

Het SLM printproces werkt als volgt:

- 3D-model gesneden in 2D doorsnede lagen

- Poeder in dunne laag over bouwplaat strooien

- Laser scant laag selectief, smelt poeder

- Gesmolten poeder stolt en smelt samen

- Bouwplaat zakt en nieuwe laag erop

- Herhaalt het proces totdat het volledige deel is opgebouwd

Het ongesmolten poeder biedt ondersteuning tijdens het opbouwen van het onderdeel. Dit maakt complexe geometrieën mogelijk zonder speciale ondersteuningsstructuren.

Soorten selectieve lasersmeltsystemen

Er zijn verschillende SLM systeemconfiguraties:

| Systeem | Details |

|---|---|

| Enkele laser | Eén hoogvermogenlaser voor smelten |

| Multilaser | Meerdere lasers om de bouwsnelheid te verhogen |

| Scansysteem | Galvo-spiegels of vaste optiek |

| Behandeling van metaalpoeder | Open systemen of gesloten poederrecycling |

| Atmosfeerregeling | Afgesloten bouwkamer gevuld met argon of stikstof |

Systemen met meerdere lasers bieden snellere bouwprocessen, terwijl de gesloten poederverwerking de efficiëntie en recyclebaarheid verbetert.

Materialen voor selectief lasersmelten

Veel gebruikte metalen voor SLM zijn onder andere:

| Materiaal | Voordelen |

|---|---|

| Aluminium legeringen | Lichtgewicht met goede sterkte |

| Titanium legeringen | Hoge sterkte-gewichtsverhouding |

| Roestvrij staal | Corrosiebestendigheid, hoge taaiheid |

| Gereedschapsstaal | Hoge hardheid en slijtvastheid |

| Nikkel legeringen | Bestand tegen hoge temperaturen |

| Kobalt-Chroom | Biocompatibel met goede slijtage |

Een reeks legeringspoeders maakt eigenschappen mogelijk zoals sterkte, hardheid, temperatuurbestendigheid en biocompatibiliteit die nodig zijn voor verschillende toepassingen.

Toepassingen van selectief lasersmelten

Typische toepassingen van SLM-metaalprinten zijn onder andere:

| Industrie | Toepassingen |

|---|---|

| Lucht- en ruimtevaart | Motoronderdelen, lichtgewicht constructies |

| Medisch | Implantaten, protheses, instrumenten op maat |

| Automobiel | Lichtgewicht onderdelen, aangepaste gereedschappen |

| Industrieel | Lichtgewicht componenten, eindgebruik productie |

| Olie en gas | Corrosiebestendige kleppen, boorgatonderdelen |

Met SLM kunnen complexe metalen onderdelen op maat worden geconsolideerd tot één stuk en worden geoptimaliseerd voor gewicht en prestaties.

Voordelen van selectief lasersmelten

Belangrijkste voordelen van SLM-technologie:

| Voordeel | Beschrijving |

|---|---|

| Complexe geometrieën | Onbeperkte ontwerpvrijheid voor organische vormen |

| Gedeeltelijke consolidatie | Samenstellingen geprint als één component |

| Maatwerk | Gemakkelijk aan te passen om aangepaste onderdelen te produceren |

| Lichtgewicht | Roosterstructuren en topologie-optimalisatie |

| Materiaalbesparing | Minder afval vergeleken met subtractieve methoden |

| Nabewerking | Mogelijk moeten de steunen worden verwijderd en moet het oppervlak worden afgewerkt |

Deze voordelen maken beter presterende metalen onderdelen voor eindgebruik mogelijk tegen concurrerende doorlooptijden en kosten bij lagere productievolumes.

Beperkingen van selectief lasersmelten

Beperkingen van SLM zijn onder andere:

| Beperking | Beschrijving |

|---|---|

| Onderdeelgrootte | Beperkt tot het bouwvolume van de printer, meestal minder dan 1 m3 |

| Productiviteit | Relatief trage productiesnelheden beperken hoge volumes |

| Nabewerking | Mogelijk moeten steunen worden verwijderd, machinaal bewerkt, afgewerkt |

| Anisotropie | Mechanische eigenschappen variëren afhankelijk van de bouwrichting |

| Oppervlakteafwerking | Het geprinte oppervlak is relatief ruw |

| Exploitant expertise | Uitgebreide printerervaring vereist |

De technologie is het meest geschikt voor kleine tot middelgrote productievolumes van complexe metalen onderdelen.

Leveranciers van SLM-printers

Toonaangevende fabrikanten van SLM-systemen:

| Bedrijf | Opmerkelijke systemen |

|---|---|

| EOS | EOS M-serie |

| 3D-systemen | DMP-serie |

| GE-additief | X Lijn 2000R |

| Trumpf | TruPrint 1000, 3000 |

| SLM-oplossingen | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

De machines variëren van kleinere bouwvolumes rond 250 x 250 x 300 mm tot grote systemen van 800 x 400 x 500 mm voor een hoge productiviteit.

Een SLM 3D-printer kiezen

Belangrijke overwegingen bij het kiezen van een SLM-systeem:

| Factor | Prioriteit |

|---|---|

| Bouw volume | Overeenstemming met vereiste onderdeelmaten |

| Ondersteunde materialen | Noodzakelijke legeringen zoals Ti, Al, roestvrij, gereedschapsstaal |

| Inert gassysteem | Afgesloten, geautomatiseerde argon- of stikstofverwerking |

| Lasertechnologie | Fiber-, CO2- of directe diodelasers |

| Scanmethode | Scannen met galvo of vaste spiegel |

| Behandeling van poeder | Closed-loop recycling heeft de voorkeur |

Het optimale SLM-systeem biedt de materialen, het bouwvolume, de snelheid en de poederverwerking die nodig zijn voor de toepassingen.

SLM faciliteit vereisten

Om een SLM-printer te kunnen gebruiken, moet de faciliteit voldoen aan:

- Elektrische vermogensniveaus 20-60 kW typisch

- Stabiele temperatuur rond 20-25°C

- Lage luchtvochtigheid onder 70% RH

- Deeltjesbeheersing en behandeling van metaalpoeder

- Toevoer en ontluchting van inert gas

- Uitlaatfiltratie voor vrijkomende deeltjes

- Monitoringsystemen voor atmosfeer

- Sterke veiligheidsprocedures voor personeel

SLM-systemen vereisen een aanzienlijke infrastructuur voor stroom, koeling, poederverwerking en toevoer van inerte gassen.

SLM afdrukproces parameters

Typische SLM printparameters:

| Parameter | Typisch bereik |

|---|---|

| Laserkracht | 100-400 W |

| Scansnelheid | 100-2000 mm/s |

| Laagdikte | 20-100 µm |

| Hatch-afstand | 50-200 µm |

| Vlekgrootte | 50-100 µm |

| Scanpatroon | Afwisselend, gedraaid voor elke laag |

Nauwkeurige aanpassing van deze parameters is nodig om volledig dichte onderdelen te maken voor elk legeringspoeder.

SLM Ontwerprichtlijnen en beperkingen

De belangrijkste SLM ontwerprichtlijnen zijn onder andere:

| Richtlijn | Reden |

|---|---|

| Minimale wanddikte | Voorkom warmteontwikkeling en kromtrekken |

| Ondersteunde overstekken | Voorkom instorting zonder steunen |

| Vermijd dunne functies | Smelten of verdampen voorkomen |

| Oriënteer je op kracht | Optimaliseren voor laadrichting |

| Minimaliseer het gebruik van ondersteuning | Post-processing vereenvoudigen |

Het SLM-proces stelt geometrische eisen zoals overhangende hoeken en minimale afmetingen van vormstukken waarmee rekening moet worden gehouden.

Eisen voor SLM post-processing

Gebruikelijke nabewerkingsstappen voor SLM onderdelen:

| Proces | Doel |

|---|---|

| Ondersteuning verwijderen | Automatisch gegenereerde ondersteuningen uit software verwijderen |

| Poeder verwijderen | Reinig het resterende poeder uit de interne doorgangen |

| Oppervlakteafwerking | Oppervlakteafwerking en ruwheid verbeteren door machinale bewerking |

| Stress verlichtend | Restspanningen verminderen door warmtebehandeling |

| Heet isostatisch persen | Dichtheid verbeteren en interne holtes verminderen |

Het niveau van nabewerking hangt af van de toepassingseisen voor toleranties, oppervlakteafwerking en materiaaleigenschappen.

Kwalificatietesten voor SLM onderdelen

Typische kwalificatietesten voor SLM componenten:

| Type test | Beschrijving |

|---|---|

| Dichtheidsanalyse | Dichtheid meten in vergelijking met gesmede materialen |

| Mechanisch testen | Trek-, vermoeidheids- en breuktaaiheidstests |

| Metallografie | Beeldvorming van microstructuren en analyse van defecten |

| Chemische analyse | Controleer of de samenstelling overeenkomt met de specificatie |

| Niet-destructief | CT-scan of röntgeninspectie voor holtes |

Grondige tests zorgen ervoor dat SLM-onderdelen aan de eisen voldoen voordat ze in productietoepassingen worden gebruikt.

Voordelen van SLM Technologie

Selectief lasersmelten biedt belangrijke voordelen:

- Complexe, organische geometrieën die niet mogelijk zijn met gieten of CNC

- lichtere structuren door topologieoptimalisatie

- Consolidatie van onderdelen in afzonderlijke geprinte componenten

- Minder afval vergeleken met subtractieve methoden

- Aanpassing en snelle ontwerpiteraties

- Just-in-time productie van metalen onderdelen

- Hoge sterkte en hardheid benaderen smeedmaterialen

Deze voordelen maken SLM geschikt voor het on-demand produceren van onderdelen met een hoge waarde en een laag volume in verschillende industrieën.

Uitdagingen bij de overstap naar SLM Printing

Belemmeringen voor de toepassing van SLM zijn onder andere:

| Uitdaging | Matigingsstrategieën |

|---|---|

| Hoge printerkosten | Maak gebruik van servicebureaus, valideer ROI |

| Materiaal opties | Nieuwe legeringen in ontwikkeling, gespecialiseerde leveranciers |

| Proceskennis | Trainingsprogramma's, leercurve |

| Normen | Onderdeelkwalificatieprotocollen in ontwikkeling |

| Nabewerking | Geautomatiseerde processen in ontwikkeling |

Naarmate de technologie volwassener wordt, worden deze barrières verkleind door verbeterde materialen, apparatuur, training en standaardisatie in de hele industrie.

De toekomst van selectief lasersmelten

Opkomende trends in SLM-technologie:

- Grotere bouwvolumes boven 500 x 500 x 500 mm

- Multi-lasersystemen voor snellere bouwsnelheden

- Geëxpandeerde legeringen, inclusief superlegeringen voor hoge temperaturen

- Verbeterde recyclebaarheid en verwerking van poeder

- Geautomatiseerde ondersteuningsverwijdering en naverwerking

- Hybride productie die AM en CNC combineert

- Gespecialiseerde software voor ontwerpoptimalisatie

- Standaardisatie van procesparameters en productkwalificatie

SLM-systemen zullen zich blijven ontwikkelen op het gebied van bouwgrootte, snelheid, materialen en betrouwbaarheid om te voldoen aan de productiebehoeften in meer industriële toepassingen.

Samenvatting van de belangrijkste punten

- SLM versmelt metaalpoeder selectief met een laser voor 3D printen met volledige dichtheid

- Poederbedfusieproces geschikt voor fijne details en complexe geometrieën

- Geschikt voor ruimtevaart, medische toepassingen, auto's en industriële toepassingen

- Gebruikt metalen zoals roestvrij staal, titanium, aluminium en nikkellegeringen

- Biedt voordelen op het gebied van onderdelenconsolidatie, aanpassing en lichtgewichtisering

- Gecontroleerde atmosfeer en robuuste poederbehandelingssystemen vereist

- Er kan aanzienlijke nabewerking nodig zijn voor geprinte onderdelen

- Toonaangevende technologie voor productietoepassingen van kleine tot middelgrote volumes

- Voortdurende verbeteringen in materialen, bouwgrootte, snelheid en kwaliteit

- Maakt hoogwaardige geprinte metalen componenten mogelijk

Selectief lasersmelten zal blijven groeien als industriële productieoplossing voor op maat gemaakte metalen onderdelen op aanvraag.

FAQ

| Vraag | Antwoord |

|---|---|

| Welke materialen zijn compatibel met SLM? | De meeste lasbare legeringen zoals roestvast staal, titanium, aluminium, gereedschapsstaal, nikkellegeringen en kobalt-chroom. |

| Wat is de typische nauwkeurigheid van SLM onderdelen? | Voor de meeste geometrieën is een maatnauwkeurigheid rond ±0,2% haalbaar. |

| Welke nabewerking is vereist? | Steunen verwijderen, poeder verwijderen, oppervlakteafwerking, spanningsontlasting en heet isostatisch persen komen vaak voor. |

| Wat zijn veelvoorkomende SLM-fouten? | Poreusheid, barsten, laag delaminatie, kromtrekken, slechte oppervlakteafwerking, ongesmolten deeltjes. |

| Welke soorten lasers worden gebruikt bij SLM? | Vezellasers, CO2-lasers of diodes met hoog vermogen worden vaak gebruikt. |