Wolfraamcarbidepoeder, een kampioen van taaiheid en veerkracht, speelt een cruciale rol bij het vormgeven van onze wereld. Stel je de boren voor die diep in de aarde graven, de vlijmscherpe snijgereedschappen die met gemak door metaal snijden, of de prothesen die de dagelijkse slijtage doorstaan: al deze wonderen zijn afhankelijk van de buitengewone eigenschappen van wolfraamcarbidepoeder.

Maar wat is dit wondermateriaal precies, en hoe bereikt het zulke opmerkelijke prestaties? Duik dieper terwijl we de fascinerende wereld van wolfraamcarbidepoeder verkennen en de samenstelling, eigenschappen, toepassingen en de factoren die de selectie beïnvloeden, ontrafelen.

de samenstelling en eigenschappen van Wolfraamcarbidepoeder

Wolfraamcarbidepoeder, afgekort als WC, is een keramische verbinding die wordt gevormd door de chemische vereniging van wolfraam (W) en koolstof (C). Stel je kleine, keramische bouwstenen voor, waarbij wolfraamatomen als stevige basis fungeren en koolstofatomen de gaten opvullen, waardoor een robuuste en dicht opeengepakte structuur ontstaat. Deze unieke opstelling geeft wolfraamcarbidepoeder een uitzonderlijke combinatie van eigenschappen:

- Hardheid: Wolfraamcarbide staat qua hardheid op de tweede plaats na diamant, waardoor het ideaal is voor toepassingen die langdurige slijtage vereisen. Zie het als het ultieme schild tegen slijtage, dat sterk staat waar andere materialen zouden afbrokkelen.

- Kracht: Wolfraamcarbidepoeder is niet alleen hard, maar ook ongelooflijk sterk. Het is bestand tegen enorme druk zonder te breken, waardoor het perfect is voor zware taken zoals boren en machinaal bewerken. Stel je een klein zandkorreltje voor, maar met de kracht om een wolkenkrabber vast te houden!

- Thermische stabiliteit: Wolfraamcarbidepoeder behoudt zijn sterkte en hardheid, zelfs bij hoge temperaturen. In tegenstelling tot sommige materialen die zacht en buigzaam worden als de hitte aan staat, blijft wolfraamcarbidepoeder, metaforisch en letterlijk, koel.

- Corrosieweerstand: Wolfraamcarbidepoeder vertoont een uitstekende weerstand tegen corrosie, wat betekent dat het niet gemakkelijk wordt afgebroken onder zware omstandigheden. Stel je een materiaal voor dat de uitdagingen van zure of bijtende omstandigheden kan weerstaan, een waar bewijs van zijn duurzaamheid.

Samenstelling en belangrijkste eigenschappen van wolfraamcarbidepoeder

| Eigendom | Beschrijving |

|---|---|

| Samenstelling | Wolfraam (W) en koolstof (C) |

| Hardheid | Op de tweede plaats na diamant |

| Kracht | Hoge druksterkte |

| Thermische stabiliteit | Behoudt eigenschappen bij hoge temperaturen |

| Corrosieweerstand | Bestand tegen degradatie in ruwe omgevingen |

Deze uitzonderlijke eigenschappen maken wolfraamcarbidepoeder tot een veelzijdig materiaal met een breed scala aan toepassingen in verschillende industrieën.

Toepassingen van Wolfraamcarbidepoeder

Wolfraamcarbidepoeder is niet zomaar een mooi gezicht in de wereld van de materiaalwetenschappen; het is een werkpaard dat de klus klaart. Hier is een kijkje in de diverse toepassingen waarbij wolfraamcarbidepoeder schittert:

- Snijgereedschappen: Stel je boren, frezen en draaibankgereedschap voor die door taaie materialen zoals staal, beton en zelfs steen kunnen snijden. Wolfraamcarbidepoeder zorgt ervoor dat deze snijgereedschappen uitzonderlijke prestaties en een langere levensduur kunnen leveren.

- Slijtonderdelen: Industriële apparatuur wordt vaak geconfronteerd met ernstige slijtage. Wolfraamcarbidepoeder komt te hulp in de vorm van slijtplaten, bussen en voeringen, beschermt kritische componenten en verlengt hun levensduur. Zie het als een harnas voor machines, dat het beschermt tegen de meedogenloze aanval van wrijving.

- Mijnbouw en constructie: Wolfraamcarbidepoeder zorgt ervoor dat boren en andere gereedschappen die in de mijnbouw en de bouw worden gebruikt, gemakkelijk door harde rotsen en aarde kunnen dringen. Stel je voor dat je met onwrikbare efficiëntie door zwaar terrein snijdt, een bewijs van de kracht van wolfraamcarbide.

- Lucht- en ruimtevaart: De meedogenloze omgeving van de ruimte vraagt om materialen die bestand zijn tegen extreme temperaturen en barre omstandigheden. Wolfraamcarbidepoeder vindt zijn plaats in straalmotoronderdelen, raketmondstukken en andere ruimtevaarttoepassingen.

- Medische toepassingen: Vanwege de biocompatibiliteit en uitzonderlijke slijtvastheid wordt wolfraamcarbidepoeder gebruikt in protheses, gewrichtsvervangingen en chirurgische instrumenten. Het speelt een cruciale rol bij het verbeteren van de levens van patiënten door het aanbieden van duurzame medische implantaten.

Toepassingen van wolfraamcarbidepoeder

| Sollicitatie | Beschrijving |

|---|---|

| Snijgereedschappen | Boren, frezen, draaibankgereedschap |

| Slijtonderdelen | Slijtplaten, bussen, voeringen |

| Mijnbouw en constructie | Boren, mijnbouwgereedschap |

| Lucht- en ruimtevaart | Straalmotoronderdelen, raketmondstukken |

| Medische toepassingen | Prothetiek, gewrichtsvervanging, chirurgisch gereedschap |

Dit zijn slechts enkele voorbeelden, en de potentiële toepassingen van wolfraamcarbidepoeder blijven zich uitbreiden naarmate er nieuwe technologieën opduiken.

de verschillende soorten en kwaliteiten wolfraamcarbidepoeder

Niet alle wolfraamcarbidepoeders zijn gelijk gemaakt. Fabrikanten bieden verschillende typen en kwaliteiten aan, afgestemd op specifieke toepassingen. Hier volgt een overzicht van enkele belangrijke factoren waardoor ze zich onderscheiden:

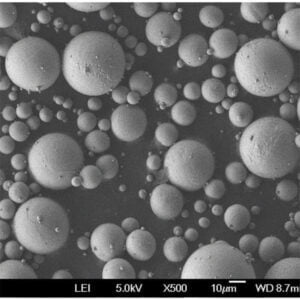

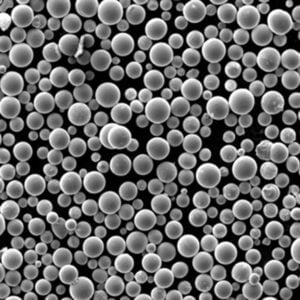

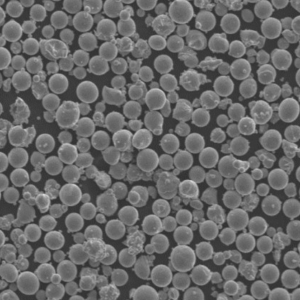

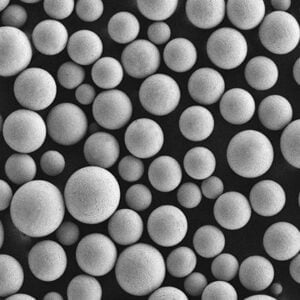

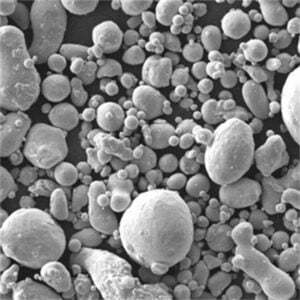

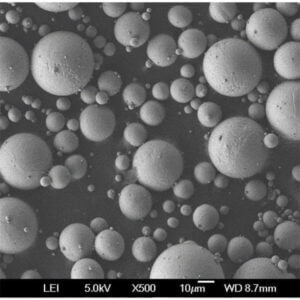

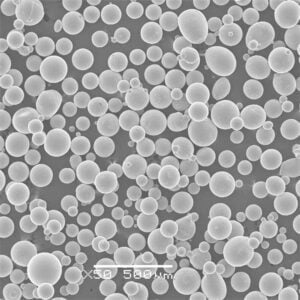

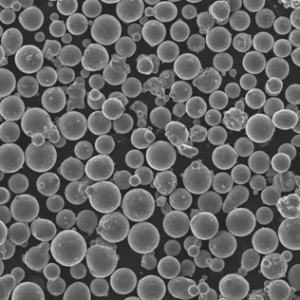

- Deeltjesgrootte en -verdeling: De grootte en verdeling van wolfraamcarbidedeeltjes hebben een aanzienlijke invloed op de prestaties van het eindproduct. Fijnere deeltjes, met een meer uniforme verdeling, leiden over het algemeen tot een dichter en sterker eindproduct. Stel je voor dat je een bakstenen muur bouwt; kleinere stenen van uniform formaat creëren een strakkere structuur vergeleken met een muur gebouwd met stenen van onregelmatig formaat. Op het gebied van wolfraamcarbidepoeder gedragen fijnere deeltjes zich als die uniforme stenen, wat leidt tot een robuuster materiaal.

- Kobaltinhoud: Vaak wordt een kleine hoeveelheid kobalt (meestal tussen 3% en 15%) als bindmiddel aan wolfraamcarbidepoeder toegevoegd. Dit metalen bindmiddel helpt de wolfraamcarbidedeeltjes bij elkaar te houden, waardoor de algehele sterkte en taaiheid van het eindproduct wordt verbeterd. Beschouw kobalt als de mortel die de stenen (wolfraamcarbidedeeltjes) aan elkaar bindt, waardoor een samenhangende en robuuste structuur ontstaat. De exacte hoeveelheid kobalt die gebruikt wordt, hangt af van de gewenste eigenschappen van het eindproduct. Een hoger kobaltgehalte leidt bijvoorbeeld in het algemeen tot een betere taaiheid, maar kan ten koste gaan van enige hardheid.

- Coating: Wolfraamcarbidepoeder kan worden gecoat met verschillende materialen om specifieke eigenschappen te verbeteren. Een titaniumnitridecoating kan bijvoorbeeld de slijtvastheid en corrosieweerstand verbeteren, terwijl een chroomcarbidecoating de thermische stabiliteit kan verbeteren. Stel je voor dat je een beschermlaag aan je pantser toevoegt (wolfraamcarbidepoeder); verschillende coatings bieden verschillende voordelen, afhankelijk van de specifieke uitdaging waarmee u te maken krijgt.

Veel voorkomende soorten en kwaliteiten van wolfraamcarbidepoeder

Hier volgt een overzicht van enkele van de meest gebruikte soorten en kwaliteiten wolfraamcarbidepoeder, samen met hun typische toepassingen:

| Type/kwaliteit | Beschrijving | Toepassingen |

|---|---|---|

| K-type | Grovere deeltjesgrootte, hoger kobaltgehalte (10-15%) | Slijtonderdelen, mijnbouwgereedschap |

| F-type | Fijnere deeltjesgrootte, lager kobaltgehalte (6-8%) | Snijgereedschappen, inzetstukken |

| GC-cijfers | Zeer fijne deeltjesgrootte, verschillende kobaltgehalten | Hoogwaardige snijgereedschappen, luchtvaartcomponenten |

| Speciale kwaliteiten | Op maat gemaakte eigenschappen door specifieke additieven of processen | Medische toepassingen, elektronische componenten |

Deze tabel geeft een basisoverzicht, en er bestaan nog tal van andere specifieke typen en kwaliteiten om tegemoet te komen aan de uiteenlopende behoeften van verschillende industrieën.

Het juiste selecteren Wolfraamcarbidepoeder

Het kiezen van het meest geschikte wolfraamcarbidepoeder voor een bepaalde toepassing vereist een zorgvuldige afweging van verschillende factoren:

- Vereisten voor sollicitatie: De primaire functie van het eindproduct speelt een cruciale rol. Slijtageonderdelen geven bijvoorbeeld prioriteit aan een hoge taaiheid om slijtage te weerstaan, terwijl snijgereedschappen een uitzonderlijke hardheid vereisen voor zuivere sneden. Het identificeren van de belangrijkste prestatie-eisen is de eerste stap.

- Deeltjesgrootte en -verdeling: Zoals eerder vermeld, hebben de deeltjesgrootte en -verdeling een aanzienlijke invloed op de eigenschappen van het eindproduct. Fijnere deeltjes hebben over het algemeen de voorkeur voor snijgereedschappen, terwijl grovere deeltjes geschikt kunnen zijn voor slijtageonderdelen.

- Kobaltinhoud: De hoeveelheid kobalt beïnvloedt de balans tussen hardheid en taaiheid. Een hoger kobaltgehalte verbetert de taaiheid, maar kan de hardheid enigszins verminderen. Het vinden van de juiste balans hangt af van de specifieke toepassingsbehoeften.

- Kosten: Wolfraamcarbidepoeder kan qua kosten variëren, afhankelijk van factoren zoals deeltjesgrootte, kwaliteit en kobaltgehalte. Het vinden van een evenwicht tussen gewenste eigenschappen en kosten is essentieel.

Overwegingen bij het selecteren van wolfraamcarbidepoeder

| Factor | Beschrijving |

|---|---|

| Aanvraagvereisten | Functie van het eindproduct |

| Deeltjesgrootte en -verdeling | Impact op de eigenschappen van het eindproduct |

| Kobaltinhoud | Balans tussen hardheid en taaiheid |

| Kosten | Het vinden van de juiste balans tussen vastgoed en budget |

Door deze factoren zorgvuldig af te wegen, kunnen fabrikanten het meest geschikte wolfraamcarbidepoeder selecteren om optimale prestaties in hun specifieke toepassing te bereiken.

Voordelen en beperkingen van wolfraamcarbidepoeder

Wolfraamcarbidepoeder heeft tal van voordelen die het tot een zeer gewild materiaal maken. Het brengt echter ook enkele beperkingen met zich mee waarmee rekening moet worden gehouden.

Voordelen van wolfraamcarbidepoeder

- Uitzonderlijke hardheid: Wolfraamcarbidepoeder staat op de tweede plaats na diamant en biedt een ongeëvenaarde weerstand tegen slijtage, waardoor het ideaal is voor veeleisende toepassingen.

- Grote sterkte: Het is niet alleen moeilijk, maar wolfraamcarbidepoeder is ook ongelooflijk sterk, waardoor het aanzienlijke druk kan weerstaan zonder te breken.

- Thermische stabiliteit: Het behoudt zijn sterkte en hardheid, zelfs bij hoge temperaturen, waardoor het geschikt is voor omgevingen met hoge temperaturen.

- Corrosieweerstand: Wolfraamcarbidepoeder vertoont een uitstekende weerstand tegen corrosie, waardoor langdurige prestaties onder zware omstandigheden worden gegarandeerd.

- Veelzijdigheid: Omdat er verschillende soorten en kwaliteiten beschikbaar zijn, kan wolfraamcarbidepoeder worden aangepast om te voldoen aan de specifieke behoeften van een breed scala aan toepassingen.

Beperkingen van wolfraamcarbidepoeder

- Breekbaarheid: Hoewel het ongelooflijk hard is, kan wolfraamcarbidepoeder onder bepaalde omstandigheden broos zijn, wat betekent dat het kan afbrokkelen of breken als het wordt blootgesteld aan een plotselinge impact. Stel je een heel sterk, maar enigszins onbuigzaam stuk pantser voor; het kan uitzonderlijke bescherming bieden tegen krassen en schaafwonden, maar kan barsten onder een krachtige klap.

- Bewerkbaarheid: Wolfraamcarbidepoeder kan lastig te bewerken zijn vanwege de extreme hardheid. Om ermee te werken zijn speciale gereedschappen en technieken nodig, wat de productiekosten kan verhogen. Denk aan het vormgeven van een heel harde steen; het vereist gespecialiseerde gereedschappen en technieken in vergelijking met het werken met zachtere materialen.

- Kosten: Wolfraamcarbidepoeder kan duurder zijn dan sommige andere materialen, vooral als je rekening houdt met de vereiste gespecialiseerde verwerking. Deze kostenfactor moet worden afgewogen tegen de prestatievoordelen die deze biedt voor de specifieke toepassing.

Voordelen versus beperkingen van wolfraamcarbidepoeder

| Voordeel | Beschrijving | Beperking | Beschrijving |

|---|---|---|---|

| Uitzonderlijke hardheid | Bestand tegen slijtage | Breekbaarheid | Kan bij impact afbrokkelen of breken |

| Hoge sterkte | Bestand tegen aanzienlijke druk | Bewerkbaarheid | Uitdagend voor de machine |

| Thermische stabiliteit | Behoudt eigenschappen bij hoge temperaturen | Kosten | Duurder dan sommige materialen |

| Corrosieweerstand | Langdurige prestaties onder zware omstandigheden | ||

| Veelzijdigheid | Op maat gemaakt voor diverse toepassingen |

Ondanks deze beperkingen wegen de uitzonderlijke eigenschappen van wolfraamcarbidepoeder vaak zwaarder dan de nadelen. Door de toepassingsvereisten zorgvuldig af te wegen en het meest geschikte type en kwaliteit te selecteren, kunnen fabrikanten de unieke sterke punten van wolfraamcarbidepoeder benutten om superieure prestaties in hun producten te bereiken.

Leveranciers en prijzen van wolfraamcarbidepoeder

Wolfraamcarbidepoeder is direct verkrijgbaar bij een groot aantal mondiale en regionale leveranciers. Hier zijn enkele belangrijke factoren waarmee u rekening moet houden bij het selecteren van een leverancier:

- Reputatie en ervaring: Kies een gerenommeerde leverancier met een bewezen staat van dienst in het leveren van hoogwaardig wolfraamcarbidepoeder. Zoek een bedrijf met ervaring in uw specifieke branche om er zeker van te zijn dat zij uw behoeften begrijpen.

- Productaanbod: De leverancier moet een verscheidenheid aan soorten en kwaliteiten wolfraamcarbidepoeder aanbieden om aan uw specifieke toepassingsvereisten te voldoen.

- Kwaliteitscontrole: Zorg ervoor dat de leverancier over robuuste kwaliteitscontroleprocedures beschikt om de consistentie en eigenschappen van het wolfraamcarbidepoeder te garanderen.

- Prijzen en levertijden: Vergelijk prijzen van meerdere leveranciers en houd rekening met doorlooptijden voor de levering om ervoor te zorgen dat deze aansluit bij uw productieschema.

Prijzen van wolfraamcarbidepoeder

De kosten van wolfraamcarbidepoeder kunnen variëren, afhankelijk van verschillende factoren, waaronder:

- Deeltjesgrootte en -verdeling: Fijnere deeltjes vragen over het algemeen een hogere prijs.

- Rang: Poeders met een hoger kobaltgehalte of speciale additieven kosten doorgaans meer.

- Hoeveelheid: Bulkaankopen hebben vaak een gereduceerde prijs.

Als algemene schatting kan de prijs van wolfraamcarbidepoeder variëren van $10 tot $100 per kilogram, afhankelijk van de bovengenoemde factoren.

Het vinden van de juiste leverancier van wolfraamcarbidepoeder

Hier is een tabel met een samenvatting van de belangrijkste factoren waarmee u rekening moet houden bij het selecteren van een leverancier van wolfraamcarbidepoeder:

| Factor | Beschrijving |

|---|---|

| Reputatie en ervaring | Bewezen track record, branche-expertise |

| Productaanbod | Voldoet aan specifieke toepassingsbehoeften |

| Kwaliteitscontrole | Zorgt voor consistentie en eigenschappen |

| Prijzen en doorlooptijden | Concurrerende prijzen, afgestemd op het productieschema |

Door deze factoren zorgvuldig te evalueren, kunnen fabrikanten een betrouwbare leverancier identificeren die wolfraamcarbidepoeder van hoge kwaliteit levert tegen een concurrerende prijs.

De toekomst van Wolfraamcarbidepoeder

Wolfraamcarbidepoeder is al tientallen jaren een hoeksteen van industriële toepassingen en de toekomst ziet er rooskleurig uit. Hier zijn enkele opwindende trends die de toekomst van dit opmerkelijke materiaal vormgeven:

- Ontwikkeling van nieuwe kwaliteiten: Onderzoekers ontwikkelen voortdurend nieuwe soorten wolfraamcarbidepoeder met nog betere eigenschappen, zoals verbeterde slijtvastheid, hogere thermische stabiliteit en verbeterde taaiheid.

- Nanotechnologietoepassingen: Nanotechnologie biedt opwindende mogelijkheden voor het creëren van wolfraamcarbidepoeder met unieke eigenschappen op atomair niveau. Stel je een nog nauwkeurigere controle voor over de structuur en prestaties van het materiaal.

- Samengestelde materialen: Wolfraamcarbidepoeder kan worden gecombineerd met andere materialen om composieten te creëren met nog wenselijkere eigenschappen. Dit opent deuren voor innovatieve toepassingen op diverse terreinen.

- Additieve productie: De opkomst van additieve productietechnieken zoals 3D-printen maakt de weg vrij voor het creëren van complexe vormen en structuren met behulp van wolfraamcarbidepoeder. Dit opent deuren voor geheel nieuwe ontwerpmogelijkheden.

De toekomst van wolfraamcarbidepoeder zit boordevol potentieel. Naarmate de technologie vordert en het onderzoek dieper ingaat, kunnen we nog meer baanbrekende toepassingen verwachten voor dit veelzijdige en opmerkelijke materiaal.

FAQ

Vraag: Wat zijn enkele specifieke voorbeelden van verschillende wolfraamcarbidepoedermodellen?

Omdat wolfraamcarbidepoeder geen vooraf gedefinieerd model is zoals een auto of telefoon, wordt het gecategoriseerd op basis van zijn eigenschappen en samenstelling. Om u echter een beter begrip te geven, volgen hier enkele voorbeelden met beschrijvingen op basis van veelgebruikte classificaties:

- K10: Dit is een grofkorrelige soort met een hoog kobaltgehalte (circa 10%). Vanwege zijn uitstekende taaiheid en slijtvastheid wordt het vaak gebruikt in slijtdelen zoals slijpkogels, brekervoeringen en boren voor schurende materialen.

- F20: Een fijnkorreliger type met een lager kobaltgehalte (rond 6-8%). Deze combinatie zorgt voor een goede balans tussen hardheid en taaiheid, waardoor het ideaal is voor diverse snijgereedschappen zoals wisselplaten voor frees- en draaibewerkingen.

- GC10: Een ultrafijnkorrelige soort met een gemiddeld kobaltgehalte (rond 10%). Deze combinatie biedt uitzonderlijke hardheid en slijtvastheid, waardoor het geschikt is voor hoogwaardige snijgereedschappen die worden gebruikt bij het bewerken van moeilijke materialen zoals titaniumlegeringen en superlegeringen.

- Speciale kwaliteit (biocompatibel): Dit type bevat specifieke additieven of ondergaat aanvullende bewerkingen om biocompatibiliteit te bereiken. Het wordt gebruikt in medische implantaten, zoals gewrichtsvervangingen en chirurgische instrumenten, en biedt een uitstekende slijtvastheid en is bestand tegen corrosie in het lichaam.

Opmerking: Dit zijn slechts enkele voorbeelden. Er bestaan nog tal van andere specifieke typen en kwaliteiten met uiteenlopende eigenschappen en toepassingen.

Vraag: Hoe wordt wolfraamcarbidepoeder vervaardigd?

De productie van wolfraamcarbidepoeder omvat een proces dat uit meerdere stappen bestaat:

- Voorbereiding van grondstoffen: Wolfraamerts wordt gemalen, gemalen en gezuiverd om wolfraamoxide (WO3) te verkrijgen. Op dezelfde manier worden koolstofbronnen zoals grafiet in de gewenste vorm verwerkt.

- Carburatie: Wolfraamoxide en koolstof worden gemengd en verwarmd in een gecontroleerde atmosfeer, meestal een waterstofoven. Dit proces bij hoge temperaturen veroorzaakt een chemische reactie, waarbij het wolfraamoxide wordt omgezet in wolfraamcarbide (WC).

- Slijpen en classificatie: De resulterende wolfraamcarbidekoek wordt vermalen en tot een fijn poeder gemalen. Classificatietechnieken worden gebruikt om de gewenste deeltjesgrootteverdeling te bereiken.

- Coating (optioneel): Voor specifieke toepassingen kan het poeder worden gecoat met aanvullende materialen zoals titaniumnitride of chroomcarbide om specifieke eigenschappen te verbeteren.

- Kwaliteitscontrole: Strenge kwaliteitscontroleprocedures zorgen ervoor dat het poeder voldoet aan de gewenste specificaties voor deeltjesgrootte, distributie, chemische samenstelling en andere kritische parameters.

Vraag: Kan wolfraamcarbidepoeder worden gerecycled?

Ja, wolfraamcarbidepoeder kan tot op zekere hoogte worden gerecycled. Het recyclingproces omvat het verzamelen van schroot van wolfraamcarbidematerialen, het vermalen en vermalen ervan tot een bruikbare poedervorm. Het gerecyclede poeder heeft echter mogelijk niet dezelfde eigenschappen als nieuw poeder vanwege mogelijke vervuiling en veranderingen in de deeltjesgrootteverdeling. Gerecycled poeder wordt vaak gebruikt in minder veeleisende toepassingen.

Vraag: Wat zijn enkele veiligheidsoverwegingen bij het hanteren van wolfraamcarbidepoeder?

Wolfraamcarbidepoeder wordt over het algemeen als veilig beschouwd als het wordt gebruikt als de juiste voorzorgsmaatregelen worden genomen. Het inademen van fijne stofdeeltjes kan echter de longen irriteren. Hier zijn enkele veiligheidstips:

- Draag de juiste persoonlijke beschermingsmiddelen (PPE): Gebruik een gasmasker om inademing van stofdeeltjes te voorkomen. Een veiligheidsbril en handschoenen worden ook aanbevolen.

- Minimaliseer stofontwikkeling: Gebruik waar mogelijk natte methoden om stofvorming tijdens hantering en verwerking te onderdrukken.

- Zorg voor een goede ventilatie: Zorg voor voldoende ventilatie in de werkruimte om stofdeeltjes uit de lucht te verwijderen.

- Correcte verwijdering: Voer afval van wolfraamcarbidepoeder af volgens de plaatselijke regelgeving.