Stelt u zich eens een wereld voor waarin uw tandwielen na minimaal gebruik tot stilstand komen, uw boren na één project bot worden en uw mijnbouwapparatuur het na een paar maanden al begeeft. Dat is de harde realiteit zonder slijtvastheidspoeders. Deze onbezongen helden werken als een beschermend schild, verlengen de levensduur van kritieke industriële onderdelen en besparen bedrijven veel tijd en geld.

Laten we eens dieper duiken in de wereld van slijtvaste poedersen onderzoekt hun samenstelling, eigenschappen, toepassingen en de kampioenen in dit slagveld - specifieke metaalpoedermodellen. Maak je vast voor een diepgaande verkenning!

Chemische samenstelling van slijtvaste poeders

Slijtbestendige poeders vormen een diverse groep, maar ze vallen meestal uiteen in twee hoofdcategorieën:

-

Metaalpoeder: Deze werkpaarden zijn samengesteld uit verschillende metalen die bekend staan om hun uitzonderlijke hardheid en duurzaamheid. Zie ze als kleine harnassen voor je onderdelen. Bekende voorbeelden zijn:

- Wolfraamcarbide (WC): WC is de onbetwiste koning van slijtvastheid en heeft een uitzonderlijke hardheid die zelfs die van diamant op de schaal van Mohs overtreft. Het blinkt uit in omgevingen met veel wrijving en slijtage.

- Chroomcarbide (CrC): CrC komt dicht in de buurt van WC en biedt een uitstekende weerstand tegen slijtage en corrosie. Het blinkt uit in toepassingen met hoge temperaturen en oxidatie.

- Nikkelchroom (NiCr): Dit veelzijdige poeder combineert een goede slijtvastheid met een uitstekende corrosieweerstand. Het is een populaire keuze voor toepassingen die worden blootgesteld aan agressieve chemicaliën en abrasieve slijtage.

- Staalpoeder: Stalen poeders bieden een balans tussen betaalbaarheid en slijtvastheid en zijn verkrijgbaar in verschillende kwaliteiten, elk op maat gemaakt voor specifieke toepassingen.

- Keramische poeders: Voor toepassingen bij hoge temperaturen zijn er keramische poeders zoals aluminiumoxide (Al2O3) en zirkonia (ZrO2). Ze hebben een uitzonderlijke thermische stabiliteit en slijtvastheid, maar kunnen brosser zijn in vergelijking met metalen opties.

Extra elementen zoals kobalt (Co) of boor (B) worden vaak toegevoegd aan metaalpoeders om de bindende eigenschappen te verbeteren en de slijtvastheid onder specifieke omstandigheden te verhogen.

De voordelen van Slijtvastheidspoeders

Waarom zou u dan overwegen om slijtvaste poeders in uw industriële processen op te nemen? Hier zijn enkele overtuigende redenen:

- Verlengde levensduur van onderdelen: Door een sterkere buitenlaag te creëren, verminderen slijtbestendige poeders de slijtage van onderdelen aanzienlijk. Dit vertaalt zich in minder vervangingen, minder stilstand en uiteindelijk aanzienlijke kostenbesparingen. Stelt u zich een scenario voor waarbij een pompcomponent traditioneel elk kwartaal moest worden vervangen. Door slijtvaste poedercoating toe te passen, kunt u de levensduur verlengen tot een jaar of meer. Dat is een aanzienlijke verbetering van zowel de onderhoudskosten als de operationele efficiëntie.

- Verbeterde prestatie: Slijtbestendige poeders beschermen niet alleen onderdelen, maar kunnen ook hun algemene prestaties verbeteren. Een boor die is gecoat met slijtagepoeder behoudt bijvoorbeeld langer zijn scherpte, wat resulteert in schonere sneden en snellere boortijden.

- Veelzijdigheid in verschillende toepassingen: De schoonheid van slijtvaste poeders ligt in hun aanpassingsvermogen. Van mijnbouwapparatuur en auto-onderdelen tot snijgereedschappen en kleppen, deze poeders worden toegepast in een breed scala aan industrieën.

- Verbeterde efficiëntie: Door slijtage tot een minimum te beperken, dragen slijtvaste poeders bij tot een betere algemene efficiëntie. Minder stilstand voor vervangingen betekent meer productie-uren en een vlottere workflow.

Nadelen van slijtvaste poeders

Hoewel slijtagebestendige poeders onmiskenbare voordelen bieden, is het belangrijk om ook rekening te houden met enkele potentiële nadelen:

- Kosten: Afhankelijk van het gekozen materiaal en de applicatiemethode kunnen slijtvaste poedercoatings duurder zijn dan traditionele technieken. De kostenbesparingen op lange termijn als gevolg van de langere levensduur van onderdelen wegen echter vaak op tegen de initiële investering.

- Toepassingsexpertise: Het succesvol aanbrengen van slijtvaste poeders vereist vaak gespecialiseerde apparatuur en expertise. Samenwerken met een gerenommeerd coatingbedrijf zorgt voor optimale resultaten.

- Materiële beperkingen: Hoewel slijtbestendige poeders ongelooflijk sterk zijn, zijn ze niet onoverwinnelijk. Het juiste poeder kiezen voor de specifieke toepassing en het slijtagemechanisme is cruciaal. Een keramisch poeder kan bijvoorbeeld een goede keuze zijn voor omgevingen met hoge temperaturen, maar zal het misschien niet goed doen onder zware schokbelastingen.

Metaalpoedermodellen voor slijtvastheid: Een reeks kampioenen

Laten we nu eens kennismaken met enkele van de toonaangevende metaalpoedermodellen die het slagveld van de slijtvastheid domineren:

1. Wolfraamcarbide (WC): Zoals eerder vermeld, is WC het beste in hardheid. Het is bijzonder effectief tegen abrasieve slijtage en wordt vaak gebruikt in:

- Snijgereedschap: Boren, frezen en frezen profiteren aanzienlijk van de uitzonderlijke slijtvastheid van WC.

- Mijnbouw- en bouwmachines: Brekers, maalapparatuur en slijtplaten maken allemaal gebruik van het vermogen van WC om zware omgevingen te weerstaan.

- Olie- en gasboringen: Downhole-gereedschap en onderdelen die worden blootgesteld aan extreme druk en abrasieve omstandigheden, vertrouwen op de sterkte van WC.

2. Chroomcarbide (CrC): CrC is een waardige concurrent van WC en biedt een uitzonderlijke weerstand tegen slijtage en corrosie. Het schittert in toepassingen waarbij:

- Omgevingen met hoge temperaturen: CrC behoudt zijn sterkte en slijtvastheid, zelfs bij hoge temperaturen, waardoor het ideaal is voor toepassingen zoals warmstempelmatrijzen en warmtewisselaars.

- Weerstand tegen oxidatie: CrC vormt een stabiele oxidelaag die beschermt tegen oxidatie en degradatie bij hoge temperaturen. Hierdoor is het een populaire keuze voor onderdelen in ovens en afzuigsystemen.

- Apparatuur voor voedselverwerking: De niet-giftige aard en uitstekende slijtvastheid van CrC maken het geschikt voor gebruik in voedselverwerkende apparatuur zoals schroeven en vijzels.

3. Nikkel Chroom (NiCr): Dit veelzijdige poeder combineert een goede slijtvastheid met een uitstekende weerstand tegen corrosie. Het is een populaire keuze voor toepassingen die worden blootgesteld aan:

- Ruwe chemicaliën: De bestendigheid van NiCr tegen verschillende chemicaliën, waaronder zuren en alkaliën, maakt het geschikt voor gebruik in pompen, kleppen en pijpen die corrosieve vloeistoffen verwerken.

- Slijtage door schuren: Hoewel NiCr niet zo hard is als WC of CrC, biedt het een goede balans tussen slijtvastheid en betaalbaarheid. Het wordt toegepast in onderdelen zoals tandwielen, kettingwielen en glijdende slijtplaten.

- Omgevingen met een hoge luchtvochtigheid: De corrosieweerstand van NiCr maakt het een waardevolle aanwinst voor toepassingen die worden blootgesteld aan vocht en vochtigheid, zoals scheepsapparatuur en afvalwaterzuiveringsinstallaties.

4. Staalpoeder: Zoals eerder vermeld zijn staalpoeders verkrijgbaar in verschillende kwaliteiten, elk afgestemd op specifieke slijtageweerstand. Hier volgt een overzicht van enkele populaire opties:

- Poeders van laaggelegeerd staal: Deze bieden een kosteneffectieve oplossing voor toepassingen met matige slijtage, zoals tandwielen, lagers en nokken.

- Poeders van middelgelegeerd staal: Deze bieden een hogere slijtvastheid dan laaggelegeerde opties en zijn geschikt voor toepassingen zoals brekerkaken en slijtvoeringen.

- Poeders van hooggelegeerd staal: Deze bieden de hoogste slijtvastheid onder de staalpoeders en worden gebruikt in veeleisende toepassingen zoals slijpmiddelen en hakselaarbladen.

5. Superlegeringspoeders op basis van nikkel: Voor de ultieme slijtvastheid bij hoge temperaturen zijn er superlegeringspoeders op nikkelbasis. Deze exotische poeders zijn bijzonder geschikt voor:

- Ruimtevaartonderdelen: Onderdelen van gasturbinemotoren en landingsgestellen hebben te maken met extreme slijtage en hitte, waardoor op nikkel gebaseerde superlegeringspoeders een perfecte keuze zijn.

- Apparatuur voor chemische verwerking: Onderdelen die zeer corrosieve chemicaliën bij hoge temperaturen verwerken, profiteren van de uitzonderlijke eigenschappen van deze poeders.

6. Stellietpoeder: Stellietpoeders, een andere groep hoogwaardige legeringen op basis van kobalt en chroom, bieden een uitzonderlijke slijtvastheid en corrosiebestendigheid. Ze zijn vooral nuttig voor:

- Kleponderdelen: Stellietpoeders blinken uit in toepassingen zoals klepzittingen en -kogels, waar weerstand tegen slijtage, corrosie en hoge temperaturen cruciaal is.

- Draag pads en inzetstukken: Onderdelen zoals slijtpads in toevoermechanismen en glijgoten maken gebruik van het vermogen van Stellite-poeders om slijtage en schokken te weerstaan.

7. Molybdeenpoeder: Hoewel molybdeenpoeders niet zo gangbaar zijn als sommige andere opties, bieden ze uitstekende eigenschappen voor specifieke toepassingen:

- Omgevingen met hoge temperaturen en hoge druk: Het hoge smeltpunt en de goede slijtvastheid van molybdeen maken het geschikt voor onderdelen in ovens, mallen en matrijzen.

- Elektrische toepassingen: De goede elektrische geleidbaarheid van molybdeen kan gunstig zijn in toepassingen zoals elektrische contacten en elektroden.

8. Boorcarbidepoeders: Voor een unieke combinatie van slijtvastheid en lage dichtheid komen boorcarbidepoeders in beeld. Ze zijn vooral nuttig voor:

- Lichtgewicht toepassingen: Onderdelen voor de ruimtevaart en andere gewichtsgevoelige toepassingen kunnen profiteren van het vermogen van boorcarbide om slijtvastheid te bieden zonder overmatig gewicht toe te voegen.

- Snelle toepassingen: De lage wrijvingscoëfficiënt van boriumcarbide maakt het een goede keuze voor onderdelen zoals lagers en bussen die op hoge snelheden werken.

9. Siliciumcarbidepoeders (SiC): SiC, een andere keramische optie, biedt een uitstekende slijtvastheid en mogelijkheden voor hoge temperaturen. Het wordt toegepast in:

- Snijgereedschap: SiC kan worden gebruikt in bepaalde snijgereedschappen voor toepassingen met hoge temperaturen en schurende materialen.

- Slijtage van voeringen en glijgoten: Omdat SiC bestand is tegen schuren, is het geschikt voor de bekleding van stortkokers en trechters in diverse industrieën.

10. Titaancarbide (TiC) poeders: TiC-poeders, die ons aanbod afronden, bieden een goede balans tussen slijtvastheid, prestaties bij hoge temperaturen en corrosiebestendigheid. Ze worden gebruikt in:

- Snijgereedschap: TiC kan gebruikt worden in bepaalde snijgereedschappen voor toepassingen met hoge temperaturen en matige tot hoge abrasieve slijtage.

- Apparatuur voor chemische verwerking: Onderdelen die omgaan met corrosieve chemicaliën bij verhoogde temperaturen kunnen profiteren van de eigenschappen van TiC.

Toepassingen, specificaties en verder

Na het verkennen van de kampioen metaalpoeders, gaan we dieper in op de praktische aspecten van slijtvaste poeders. We ontdekken hun toepassingen in verschillende industrieën, samen met specificaties, vergelijkingen en enkele veelgestelde vragen.

De veelzijdigheid van slijtvaste poeders is echt indrukwekkend. Hier volgt een blik op enkele van de belangrijkste industrieën die de voordelen ervan benutten:

- Mijnbouw en constructie: Brekers, slijpapparatuur, slijtplaten, boren - al deze onderdelen hebben te maken met aanzienlijke slijtage. Slijtbestendige poeders verlengen hun levensduur aanzienlijk, waardoor de stilstandtijd en onderhoudskosten in deze veeleisende omgevingen afnemen.

- Olie en gas: Downhole tools, boorcomponenten en pijpleidingen hebben te maken met extreme druk, slijtage en corrosie. Slijtbestendige poeders vormen een beschermende barrière die zorgt voor een soepeler werking en een langere levensduur van de apparatuur.

- Productie: Van snijgereedschappen en matrijzen tot tandwielen, kettingwielen en matrijzen, slijtvaste poeders spelen een cruciale rol in diverse productieprocessen. Ze verbeteren de levensduur van gereedschappen, verminderen productiestilstand en verhogen de algehele efficiëntie.

- Stroomopwekking: Onderdelen in energiecentrales, zoals kleppen, pompen en turbineschoepen, staan bloot aan hoge temperaturen, slijtage en corrosie. Slijtbestendige poeders bieden een robuuste verdediging en zorgen voor een betrouwbare energieopwekking.

- Voedselverwerking: Slijtvaste poeders, vooral die met niet-giftige eigenschappen zoals chroomcarbide, kunnen worden gebruikt in voedselverwerkende apparatuur zoals schroeven, vijzels en mengmessen. Dit waarborgt de voedselkwaliteit en hygiëne terwijl de apparatuur lang meegaat.

Naast deze kernindustrieën worden slijtvaste poeders ook toegepast in diverse andere sectoren, waaronder:

- Lucht- en ruimtevaart

- Chemische verwerking

- Textiel Productie

- Papierproductie

- Behandeling van afvalwater

Specificaties en overwegingen: Het juiste poeder kiezen

Om het meest geschikte slijtagepoeder te selecteren, moeten verschillende factoren zorgvuldig worden overwogen:

- Substraatmateriaal: Het materiaal van het te coaten onderdeel speelt een cruciale rol. Zo is een poeder met uitstekende hechtingseigenschappen voor staal misschien niet ideaal voor aluminium.

- Slijtagemechanisme: Inzicht in het primaire slijtagemechanisme - abrasie, impact, erosie of een combinatie - is essentieel. Verschillende poeders bieden in verschillende mate weerstand tegen specifieke slijtagemechanismen.

- Gebruiksomgeving: Temperatuur, druk en blootstelling aan chemische stoffen hebben allemaal invloed op de poederselectie. Een omgeving met hoge temperaturen kan bijvoorbeeld een poeder met uitzonderlijke thermische stabiliteit vereisen.

Hier is een tabel met enkele belangrijke specificaties die je in overweging moet nemen bij het kiezen van slijtagepoeder:

| Specificatie | Beschrijving | Voorbeeld |

|---|---|---|

| Poedermateriaal | Het type metaal of keramiek dat in het poeder wordt gebruikt | Wolfraamcarbide (WC), chroomcarbide (CrC), nikkelchroom (NiCr) |

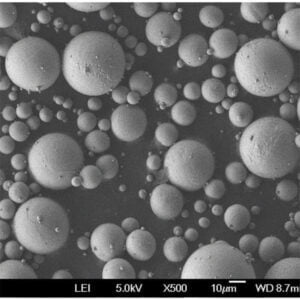

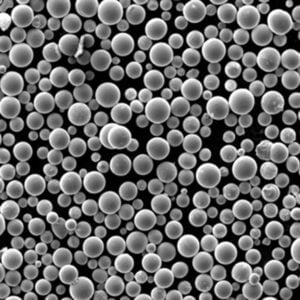

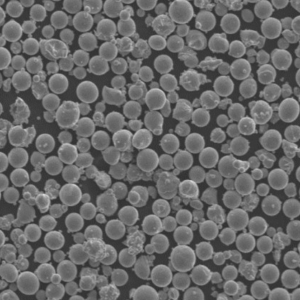

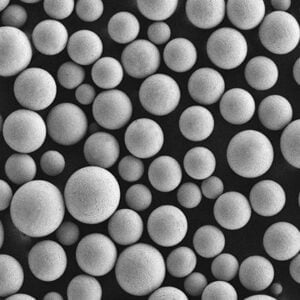

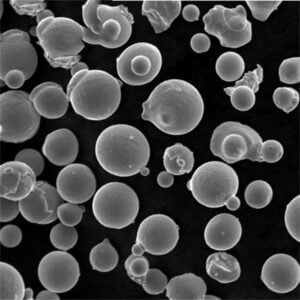

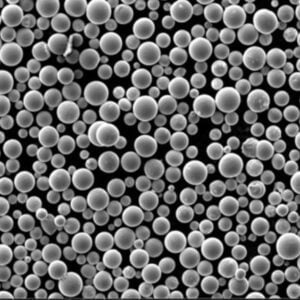

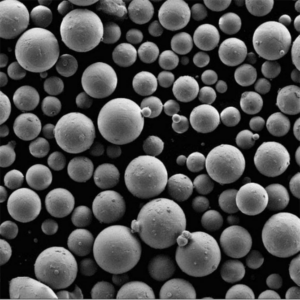

| Deeltjesgrootte | De grootte van afzonderlijke poederdeeltjes | 5 micron, 10 micron, 50 micron |

| Deeltjesgrootteverdeling | Het bereik van de deeltjesgrootte binnen het poeder | Smalle verdeling voor een gelijkmatige coating, bredere verdeling voor specifieke toepassingen |

| Vloeibaarheid | Het gemak waarmee het poeder vloeit | Cruciaal voor gelijkmatig aanbrengen tijdens coatingprocessen |

| Hardheid | Weerstand van het poeder tegen indrukken | Gemeten op de Vickers- of Rockwell-schaal |

| Smeltpunt | De temperatuur waarbij het poeder smelt | Belangrijk voor toepassingen bij hoge temperaturen |

Veiligheidsinformatiebladen (MSDS): Raadpleeg altijd het MSDS voor het specifieke slijtagepoeder dat u overweegt. Dit document bevat essentiële informatie over veiligheidsmaatregelen, verwerkingsprocedures en mogelijke gevaren.

Appels met sinaasappels vergelijken: Een blik op de voor- en nadelen

Bij het evalueren van verschillende slijtvast poeder opties is het handig om hun voordelen en beperkingen te vergelijken:

| Poeder | Pluspunten | Nadelen |

|---|---|---|

| Wolfraamcarbide (WC) | Uitzonderlijke hardheid, uitstekende slijtvastheid | Hoge kosten, relatief bros |

| Chroomcarbide (CrC) | Goede slijtvastheid, prestaties op hoge temperatuur, corrosiebestendigheid | Niet zo hard als WC |

| Nikkel Chroom (NiCr) | Goede balans tussen slijtvastheid en corrosiebestendigheid, kosteneffectief | Lagere hardheid vergeleken met WC en CrC |

| Staalpoeder | Betaalbaar, goed voor toepassingen met gemiddelde slijtage | Lagere slijtvastheid in vergelijking met hardmetalen of keramische opties |

Veelgestelde vragen

Wat zijn slijtvaste poeders?

Slijtbestendige poeders zijn geen gebruikelijke producten die je in de handel tegenkomt. Het zijn typisch industriële materialen die worden gebruikt in coatings of productieprocessen om de duurzaamheid en levensduur van een materiaal of onderdeel te verbeteren. Deze poeders zijn vaak erg hard en kunnen worden samengesteld uit keramiek, metalen of zelfs composieten.

Wat zijn enkele toepassingen van slijtvaste poeders?

- Zandstraalmiddelen: Sommige straalmiddelen zijn samengesteld uit poedervormige materialen zoals aluminiumoxide of siliciumcarbide voor het reinigen of structureren van oppervlakken.

- Thermische spuitcoatings: Deze coatings worden aangebracht door slijtvaste poeders te smelten en op een oppervlak te spuiten. Ze kunnen worden gebruikt om te beschermen tegen corrosie, erosie en slijtage.

- Additieve productie: Poeders worden gebruikt in 3D-printprocessen om slijtvaste onderdelen te maken.

Wat zijn de voordelen van het gebruik van slijtvaste poeders?

- Verhoogde duurzaamheid en levensduur van onderdelen

- Verbeterde weerstand tegen slijtage, corrosie en erosie

- Kan worden gebruikt om een breed scala aan materialen te beschermen

Zijn er nadelen aan het gebruik van slijtvaste poeders?

- Kan duur zijn

- Sommige poeders kunnen moeilijk te verwerken zijn

- Mogelijk niet geschikt voor alle toepassingen

Wat zijn enkele veelvoorkomende soorten slijtvaste poeders?

- Wolfraamcarbide

- Chroomcarbide

- Aluminiumoxide

- Siliciumcarbide

- Keramische oxiden (bijv. zirkonia, titania)