Gedetailleerde inleiding tot mechanisch legeren 3D printen metaalpoeder:

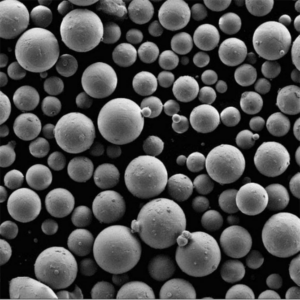

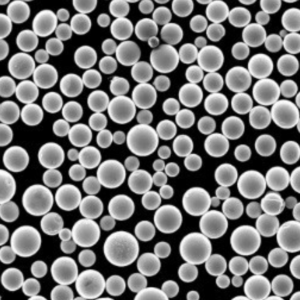

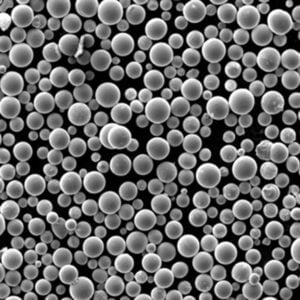

Stel je voor dat je laag voor laag ingewikkelde objecten maakt, niet met klei of verf, maar met metaal. Deze futuristische visie is de essentie van 3D-printen metaalpoederen mechanische legering speelt een cruciale rol bij het maken van de metalen bouwstenen - de metaalpoeders voor 3D-printen.

In tegenstelling tot traditionele methoden waarbij bulkmetalen gesmolten en geatomiseerd worden, biedt mechanisch legeren een poeder-naar-poeder benadering. Het maakt gebruik van de kracht van hoogenergetisch kogelmalen om elementaire of voorgelegeerde poeders om te zetten in een uniform mengsel met op maat gemaakte eigenschappen. Dit opent deuren naar een wereld van mogelijkheden op het gebied van 3D printen van metalen, waardoor ingenieurs het potentieel van geavanceerde legeringen met unieke eigenschappen kunnen ontsluiten.

De belangrijkste parameters van mechanisch legeren en hun invloed op de uiteindelijke poederkwaliteit:

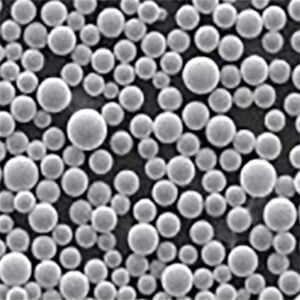

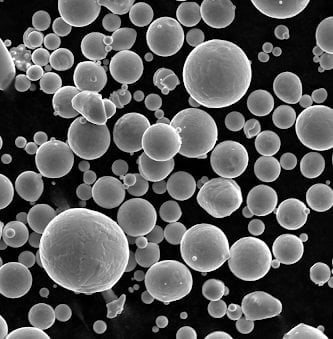

De dans tussen poederkwaliteit en mechanische legeringsparameters is delicaat. Het beheersen van deze parameters is cruciaal om het gewenste resultaat te bereiken. microstructuur, morfologie en stroombaarheid van het uiteindelijke poeder. Laten we eens dieper ingaan op enkele belangrijke spelers:

- Freestijd en -snelheid: Stel je voor dat je een cocktailshaker schudt. Het verlengen van de schudtijd (maalduur) en het verhogen van de intensiteit (maalsnelheid) leiden tot fijnere deeltjes en homogenere menging. Teveel schudden kan echter leiden tot verontreiniging en overmatige fragmentatie van de deeltjes, wat de vloeibaarheid beïnvloedt.

- Verhouding kogel-kruit (BPR): Stel je de kogels in de shaker voor als kleine hamers. Een hogere BPR (meer kogels) betekent meer impact op de poederdeeltjes, wat leidt tot snellere menging en fijnere poeders. Een te hoge BPR kan echter ook poeder tussen de kogels insluiten, wat een efficiënte menging belemmert.

- Freesatmosfeer: Net zoals het toevoegen van ijs je cocktail beïnvloedt, is de omgeving belangrijk bij het malen. Het gebruik van een inerte gasatmosfeer zoals argon voorkomt oxidatie en behoudt de gewenste poederchemie.

Deze parameters, samen met de materiaaleigenschappen van het poeder en de geometrie van de molen, zorgen er samen voor dat er hoogwaardige producten worden gemaakt. 3D printen van metaalpoeders.

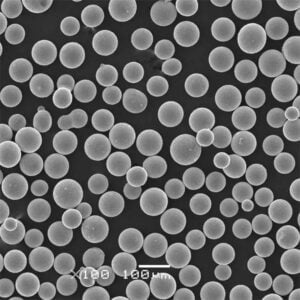

Het landschap van metaalpoeder verkennen

De wereld van 3D printen met metaalpoeders zit vol met verschillende opties, elk met unieke sterke punten en toepassingen. Hier zijn 10 aansprekende voorbeelden:

1. Roestvrij staal 316L:

- Samenstelling: Voornamelijk ijzer, chroom, nikkel en molybdeen

- Eigenschappen: Uitstekende corrosiebestendigheid, biocompatibiliteit en hoge sterkte

- Toepassingen: Op grote schaal gebruikt in medische implantaten, ruimtevaartonderdelen en juwelen

2. Inconel 625:

- Samenstelling: Superlegering op basis van nikkel-chroom met toevoegingen van molybdeen, niobium en ijzer

- Eigenschappen: Uitzonderlijke sterkte bij hoge temperatuur, oxidatieweerstand en kruipweerstand

- Toepassingen: Ideaal voor turbineschoepen, warmtewisselaars en onderdelen van raketmotoren

3. Titaan-6 aluminium-4 vanadium (Ti-6Al-4V):

- Samenstelling: Titaniumlegering met toevoegingen van aluminium en vanadium

- Eigenschappen: Uitstekende verhouding sterkte/gewicht, biocompatibiliteit en goede corrosiebestendigheid.

- Toepassingen: Op grote schaal gebruikt in ruimtevaartonderdelen, medische implantaten en protheses

4. Aluminium Si10Mg:

- Samenstelling: Aluminiumlegering met toevoegingen van silicium en magnesium

- Eigenschappen: Goede sterkte, lichtgewicht en uitstekende gietbaarheid

- Toepassingen: Geschikt voor auto-onderdelen, elektronicabehuizingen en consumentengoederen

5. Koper:

- Samenstelling: Zuiver koper

- Eigenschappen: Uitstekend elektrisch geleidingsvermogen en thermisch geleidingsvermogen

- Toepassingen: Gebruikt in koellichamen, elektrische connectoren en warmtewisselaars

6. Nikkel:

- Samenstelling: Zuiver nikkel

- Eigenschappen: Goede corrosiebestendigheid, elektrische geleidbaarheid en vervormbaarheid

- Toepassingen: Gebruikt in batterijelektroden, chemische verwerkingsapparatuur en elektronische componenten

7. Hastelloy C-276:

- Samenstelling: Nikkel-chroom-molybdeen-wolfraam superlegering

- Eigenschappen: Uitzonderlijke corrosiebestendigheid tegen een breed scala aan chemicaliën, sterkte bij hoge temperaturen en goede slijtvastheid

- Toepassingen: Gebruikt in chemische verwerkingsapparatuur, systemen voor verontreinigingsbeheersing en kerncentrales

8. CoCrMo (kobalt-chroom-molybdeen):

- Samenstelling: Kobalt-chroom legering met molybdeen toevoegingen

- Eigenschappen: Uitstekende biocompatibiliteit, slijtvastheid en hoge sterkte

- Toepassingen: Op grote schaal gebruikt in orthopedische implantaten, tandheelkundige restauraties en gewrichtsvervangingen

9. Maragingstaal:

- Samenstelling: Op ijzer gebaseerde legering met toevoegingen van nikkel, molybdeen, titanium en aluminium

- Eigenschappen: Hoge sterkte, taaiheid en goede vervormbaarheid, zelfs bij hoge sterktes

- Toepassingen: Gebruikt in onderdelen voor de ruimtevaart, gereedschap en hoogwaardige sportartikelen

10. Brons nikkel-aluminium:

- Samenstelling: Koperlegering met toevoegingen van nikkel en aluminium

- Eigenschappen: Goede corrosiebestendigheid, slijtvastheid en uitstekende gietbaarheid

- Toepassingen: Gebruikt in maritieme hardware, lagers en slijtplaten

Deze gevarieerde selectie laat slechts een glimp zien van het enorme potentieel van 3D printen metaalpoeders. Elk materiaal biedt unieke voordelen, waardoor ze geschikt zijn voor een breed scala aan toepassingen in verschillende industrieën.

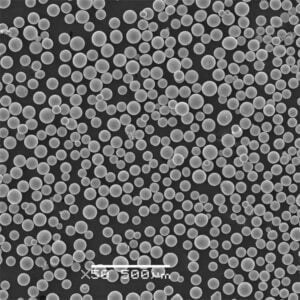

Toepassingen van mechanisch gelegeerde poeders in 3D printen:

De mogelijkheid om de eigenschappen van metaalpoeders aan te passen door middel van mechanische legering opent deuren naar spannende mogelijkheden voor 3D printen:

- Productie van complexe geometrieën: In tegenstelling tot traditionele fabricagemethoden die beperkt zijn door geometrie, kunnen met 3D-printen ingewikkelde vormen en interne kenmerken worden gemaakt met deze poeders.

- Lichtgewicht: Door metaalpoeders met een hoge sterkte-gewichtsverhouding te gebruiken, kunnen ingenieurs lichtgewicht componenten ontwerpen en produceren voor toepassingen zoals de ruimtevaart en de auto-industrie.

- Materiaalinnovatie: Mechanisch legeren vergemakkelijkt de ontwikkeling van nieuwe metaallegeringen met eigenschappen die niet haalbaar zijn met conventionele methoden en verlegt de grenzen van wat mogelijk is in de materiaalwetenschap.

- Maatwerk: De mogelijkheid om poedereigenschappen nauwkeurig te controleren maakt het mogelijk om materialen af te stemmen op specifieke toepassingsvereisten, wat leidt tot optimalisatie van de prestaties.

Voor- en nadelen van mechanisch legeren voor Metaalpoeders voor 3D-printen:

Voordelen:

- Eigenschappen op maat: Hiermee kunnen poeders worden gemaakt met specifieke microstructuren, morfologieën en vloeibaarheid om te voldoen aan diverse print- en toepassingsbehoeften.

- Poeder-op-poeder benadering: Maakt smelten en vernevelen overbodig, waardoor de kosten en het energieverbruik kunnen dalen.

- Schaalbaarheid: Het proces kan op- of afgeschaald worden om aan de productie-eisen te voldoen.

- Compatibel met verschillende 3D printtechnologieën: Mechanisch gelegeerde poeders kunnen worden gebruikt in verschillende additieve productietechnieken zoals selectief lasersmelten (SLM) en elektronenstraalsmelten (EBM).

Nadelen:

- Kosten: Het proces kan duurder zijn in vergelijking met traditionele methoden zoals gasverneveling, vooral voor grootschalige productie.

- Poederbesmetting: Zorgvuldige procesbeheersing is noodzakelijk om verontreiniging door maalmedia en het milieu tot een minimum te beperken.

- Beperkte productiecapaciteit: Vergeleken met atomisatietechnieken met grote volumes kan mechanisch legeren een lagere productiecapaciteit hebben.

- Procesoptimalisatie: Elk materiaal en elke gewenste poederkarakteristiek vereist een zorgvuldige optimalisatie van de maalparameters, wat tijdrovend kan zijn en expertise vereist.

FAQ

V: Wat zijn de voordelen van het gebruik van mechanisch gelegeerde poeders bij 3D printen?

A: De belangrijkste voordelen zijn de mogelijkheid om poedereigenschappen op maat te maken, potentieel lagere kosten en energieverbruik vergeleken met sommige traditionele methoden, schaalbaarheid en compatibiliteit met verschillende 3D-printtechnologieën.

V: Wat zijn de nadelen van het gebruik van mechanisch gelegeerde poeders bij 3D printen?

A: De nadelen zijn onder andere potentieel hogere kosten in vergelijking met verstuiving in grote volumes, risico op poedervervuiling, beperkingen in de productiecapaciteit en de noodzaak van procesoptimalisatie voor elk materiaal en gewenste poederkenmerken.

V: Wat zijn enkele toepassingen van mechanisch gelegeerde poeders in 3D printen?

A: Deze poeders kunnen worden gebruikt voor de productie van complexe geometrieën, lichtgewicht onderdelen, nieuwe materialen met unieke eigenschappen en op maat gemaakte onderdelen voor specifieke behoeften.

V: Wat zijn enkele van de uitdagingen bij mechanisch legeren voor 3D printen van metaalpoeders?

A: Enkele uitdagingen zijn het beheersen van de kosten, het minimaliseren van vervuiling, het garanderen van voldoende productiecapaciteit en het optimaliseren van het proces voor verschillende materialen en gewenste poedereigenschappen.

Conclusie

Mechanisch legeren is een krachtig hulpmiddel om het potentieel van 3D printen van metalen te ontsluiten. Door het creëren van op maat gemaakte metaalpoeders met unieke eigenschappen mogelijk te maken, maakt deze technologie de weg vrij voor innovatie en vooruitgang in verschillende industrieën. Naarmate het onderzoek en de ontwikkeling doorgaan, kunnen we nog meer geavanceerde toepassingen verwachten, waardoor de grenzen tussen verbeelding en werkelijkheid op het gebied van 3D printen verder vervagen.