Stelt u zich eens een wereld voor waarin complexe, hoogwaardige metalen onderdelen niet beperkt worden door traditionele productiebeperkingen. Maak kennis met mechanisch legeren (MA), een revolutionair proces dat de deur opent naar een nieuw tijdperk van 3D printmogelijkheden met op maat gemaakte metaalpoeders. Laten we op reis gaan om de ingewikkelde wereld van MA te verkennen, ons te verdiepen in de processtroom en de verschillende metaalpoederopties te ontdekken die deze innovatieve technologie voeden.

De essentie van begrijpen Mechanisch legeren

Wat is mechanisch legeren?

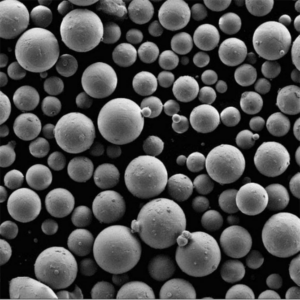

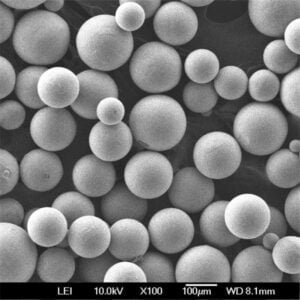

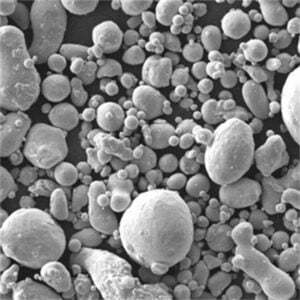

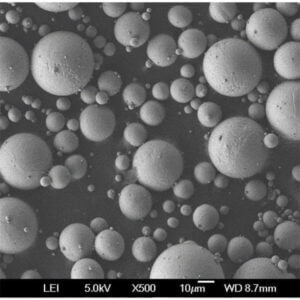

MA is een poederverwerkingstechniek in vaste toestand die gebruik maakt van hoogenergetisch malen om meerdere elementaire poeders of voorgelegeerde poeders nauw met elkaar te mengen. Deze intense maalactie breekt de individuele deeltjes af en bevordert interatomaire diffusie, wat leidt tot de vorming van nieuwe en unieke homogene microstructuren met uitzonderlijke eigenschappen.

De processtroom: een stap-voor-stap handleiding

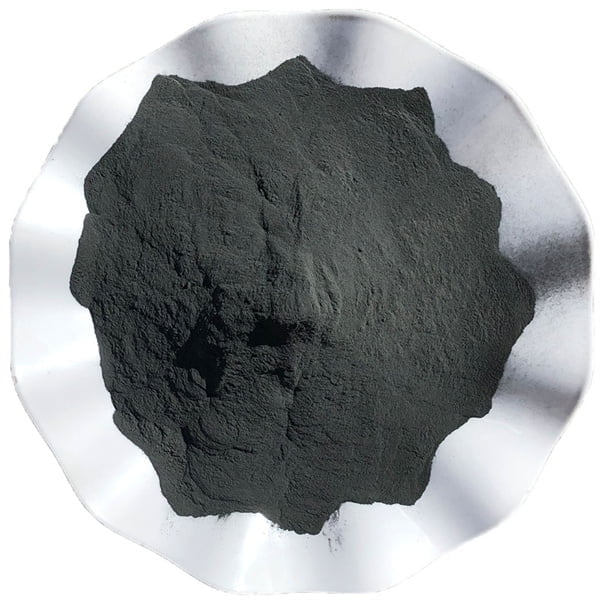

- Poederselectie en -voorbereiding: De reis begint met de zorgvuldige selectie van hoogzuivere elementaire poeders of voorgelegeerde poeders, zodat er een nauwkeurige controle is over de uiteindelijke materiaalsamenstelling. Er wordt zorgvuldig aandacht besteed aan de deeltjesgrootteverdeling, morfologie en chemische samenstelling voor optimale resultaten.

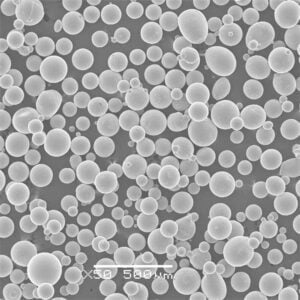

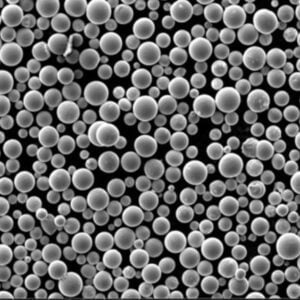

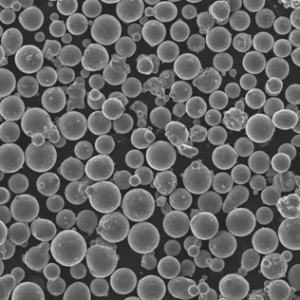

- Frezen: De geselecteerde poeders worden in een hoogenergetische maalkamer gebracht, waar ze worden onderworpen aan intense mechanische krachten. Deze krachten kunnen worden opgelegd door middel van verschillende maaltechnieken, waaronder kogelmalen, attritormalen en trillingsmalen. Het maalproces speelt een cruciale rol in het bereiken van de gewenste microstructuur en homogeniteit van het uiteindelijke poeder.

- Poederclassificatie en conditionering: Zodra het maalproces is voltooid, ondergaat het resulterende poeder een classificatie- en conditioneringsfase. Deze fase omvat het zeven en zeven om de gewenste deeltjesgrootteverdeling te verkrijgen en het verwijderen van eventuele verontreinigingen of agglomeraten die zich tijdens het maalproces hebben gevormd.

Een spectrum van metaalpoeders

De veelzijdigheid van MA ligt in de mogelijkheid om een enorme reeks metaalpoeders te maken met eigenschappen op maat geschikt voor diverse 3D printtoepassingen. Laten we eens kijken naar enkele van de meest gebruikte metaalpoeders voor 3D printen op basis van MA:

Tafel: Metaalpoeders voor mechanisch legeren 3D printen

| Metaalpoeder | Samenstelling | Eigenschappen | Toepassingen |

|---|---|---|---|

| 316L roestvrij staal | Fe-18H-10N-2M | Uitstekende corrosiebestendigheid, hoge sterkte, biocompatibiliteit | Ruimtevaart, medische apparatuur, chemische verwerkingsapparatuur |

| Inconel 625 | Ni-22Cr-9Mo-3Fe | Uitzonderlijke sterkte en oxidatiebestendigheid bij hoge temperaturen | Onderdelen van gasturbines, warmtewisselaars, kernreactoren |

| Titaan-6Al-4V | Ti-6Al-4V | Hoge sterkte-gewichtsverhouding, uitstekende biocompatibiliteit | Ruimtevaart, auto-onderdelen, implantaten |

| AlSi10Mg | Al-Si-Mg | Lichtgewicht, goed gietbaar en bedrukbaar | Auto-onderdelen, elektronicabehuizing, ruimtevaartstructuren |

| Maragingstaal | Fe-Ni-Mo-Ti-Al | Ultrahoge sterkte, goede vervormbaarheid | Ruimtevaartonderdelen, gereedschapstoepassingen, sportartikelen |

| Nikkel-superlegeringen | Ni-Cr-Co-Mo-W | Uitzonderlijke prestaties bij hoge temperaturen, corrosiebestendigheid | Turbineschoepen, warmtewisselaars, onderdelen van raketmotoren |

| Koperlegeringen | Cu-Sn-Zn | Hoge elektrische en thermische geleidbaarheid, goede slijtvastheid | Koellichamen, elektrische aansluitingen, radiatoren |

| Kobalt-Chroom | Co-Cr | Hoge sterkte, slijtvastheid, biocompatibiliteit | Medische implantaten, tandprothesen, snijgereedschappen |

| Gereedschapsstaal | Fe-C-Cr-Mo-V | Hoge hardheid, slijtvastheid, hittebestendigheid | Matrijzen, mallen, snijgereedschappen |

| Vuurvaste metaallegeringen | Mo-Ta-W-Nb | Extreem hoog smeltpunt, uitstekende sterkte bij hoge temperaturen | Onderdelen van raketmotoren, kernreactoren, ovenonderdelen |

De voordelen en uitdagingen van Mechanisch legeren

Voordelen:

- Eigenschappen op maat: MA maakt het mogelijk om metaalpoeders te maken met nauwkeurig gecontroleerde eigenschappen, waardoor materialen voor specifieke toepassingen kunnen worden ontwikkeld.

- Verbeterde prestatie: De unieke microstructuren die MA creëert, kunnen leiden tot betere mechanische eigenschappen, zoals verhoogde sterkte, hardheid en slijtvastheid.

- Kansen voor nieuwe materialen: MA opent de deur naar de ontwikkeling van nieuwe en exotische materialen die met conventionele middelen niet gemakkelijk te verkrijgen zijn.

- Lichtgewicht: De mogelijkheid om lichtgewicht metaallegeringen te maken met een hoge sterkte-gewichtsverhouding maakt MA ideaal voor toepassingen in de lucht- en ruimtevaart en de auto-industrie.

- Minder impact op het milieu: Door de productie van bijna-netvormige componenten mogelijk te maken, kan MA materiaalafval en de bijbehorende impact op het milieu minimaliseren.

Uitdagingen:

- Kosten: Het energierijke karakter van het MA-proces kan energie-intensief en duur zijn, wat zich vertaalt in hogere poederkosten in vergelijking met sommige conventionele 3D-printmaterialen.

- Vloeibaarheid poeder: De onregelmatige vormen en fijne deeltjesgroottes van MA-poeders kunnen soms leiden tot problemen bij het bereiken van een optimale vloeibaarheid tijdens het 3D-printproces.

- Procesbeheersing: Het nauwkeurig regelen van de maalparameters en het garanderen van een consistente poederkwaliteit kan een complexe taak zijn die expertise en gespecialiseerde apparatuur vereist.

Toepassingen van het mechanisch legeren van 3D-geprinte metaalpoeders in Verschillende velden

De potentiële toepassingen van MA 3D-geprinte metaalpoeders strekken zich uit over een brede waaier van industrieën, die elk voordeel halen uit de unieke eigenschappen en functionaliteiten die deze poeders bieden:

Lucht- en ruimtevaart: De mogelijkheid om lichtgewicht metaallegeringen met hoge sterkte te maken voor onderdelen zoals vliegtuigstructuren, motoronderdelen en landingsgestellen maakt MA aantrekkelijk voor de lucht- en ruimtevaartindustrie.

Automobiel: De vraag naar lichte en zuinige voertuigen stimuleert het gebruik van MA-poeders in onderdelen zoals zuigers, drijfstangen en remklauwen.

Medische hulpmiddelen: De biocompatibele aard van bepaalde MA-poeders, zoals 316L roestvrij staal en Ti-6Al-4V, maakt ze ideaal voor implantaten, prothesen en chirurgische instrumenten.

Energie: De hoge temperatuursterkte en corrosiebestendigheid van MA-poeders zoals Inconel 625 en nikkelsuperlegeringen maken ze geschikt voor onderdelen in gasturbines, warmtewisselaars en kernreactoren.

Consumptiegoederen: Het potentieel voor het maken van op maat gemaakte en hoogwaardige sportartikelen, zoals golfclubs en fietsframes, met behulp van MA-poeders wordt actief onderzocht.

Vergelijking van Mechanisch legeren met andere 3D-productiemethoden voor metaalpoeder

Tabel: Vergelijking van metaalpoederproductiemethoden voor 3D printen

| Methode | Proces | Voordelen | Nadelen |

|---|---|---|---|

| Verstuiving (gas of water) | Gesmolten metaal wordt in druppels gebroken met behulp van gas- of waterstralen | Hoge zuiverheid, goede sferische morfologie | Beperkte materiaaldiversiteit, hoge kosten |

| Plasma-verneveling | Gesmolten metaal wordt verstoven met een plasmatoorts met hoge temperatuur | Hoge zuiverheid, fijne deeltjesgrootte | Complex proces, hoge kosten |

| Chemische dampdepositie (CVD) | Metaal wordt laag voor laag afgezet uit gasvormige precursors | Hoge zuiverheid, nauwkeurige controle over de samenstelling | Langzaam proces, beperkte materiaalkeuze |

| Mechanisch legeren (MA) | Elementaire of voorgelegeerde poeders worden gemengd en verfijnd door middel van hoogenergetisch malen | Afgestemde eigenschappen, creëren van nieuwe materialen | Hoog energieverbruik, potentiële stroombaarheidsproblemen |

Zoals je kunt zien, biedt MA een unieke combinatie van voor- en nadelen in vergelijking met andere metaalpoederproductiemethoden. De geschiktheid van MA voor een specifieke toepassing hangt af van verschillende factoren, waaronder de gewenste eigenschappen, kostenoverwegingen en de complexiteit van het proces.

Veelgestelde vragen

V: Wat zijn de specifieke voordelen van het gebruik van mechanisch gelegeerde poeders voor 3D printen?

A: De belangrijkste voordelen van het gebruik van MA-poeders zijn onder andere de mogelijkheid om metaalpoeders te maken met op maat gemaakte eigenschappen, verbeterde prestatiekenmerken te bereiken en de ontwikkeling van nieuwe materialen te onderzoeken die met conventionele middelen niet gemakkelijk te maken zijn. Bovendien kunnen MA-poeders bijdragen aan het lichter maken van materialen en mogelijk de milieu-impact van 3D-printen verminderen.

V: Wat zijn de belangrijkste uitdagingen bij het gebruik van mechanisch gelegeerde poeders voor 3D printen?

A: De belangrijkste uitdagingen van MA-poeders zijn de hogere kosten in vergelijking met sommige conventionele alternatieven, mogelijke problemen met de vloeibaarheid door onregelmatige vormen en fijne deeltjesgroottes, en de complexiteit van het handhaven van een nauwkeurige controle over het maalproces en het garanderen van een consistente poederkwaliteit.

V: Wat zijn enkele mogelijke toekomstige toepassingen van mechanisch gelegeerde poeders voor 3D printen?

A: De toekomst biedt een enorm potentieel voor MA-poeders op diverse gebieden buiten de huidige toepassingen in de ruimtevaart, auto-industrie en de medische sector. Gebieden zoals elektronica, energieopslag en zelfs op maat ontworpen consumptiegoederen kunnen mogelijk profiteren van de unieke mogelijkheden van 3D-printen op basis van MA, waardoor de grenzen van ontwerp en functionaliteit in verschillende industrieën worden verlegd.