Stel je voor dat je laag voor laag ingewikkelde metalen voorwerpen beeldhouwt en ze vanaf de grond opbouwt met de precisie van een digitale kunstenaar. Dit is de magie van Metaalpoeders voor 3D printenen in het hart van deze revolutionaire technologie ligt een cruciaal ingrediënt: metaalpoeder. Maar hoe transformeren we massief metaal in het fijne, vloeibaar poeder dat nodig is voor 3D printen? Kijk op waterverstuivingEen krachtige en veelzijdige techniek die centraal staat in deze gids.

De magie onthullen: wat is waterverstuiving?

Zie waterverneveling als de kunst om gesmolten metaal om te zetten in een fijne nevel van kleine druppeltjes. Dit ogenschijnlijk eenvoudige proces heeft echter een immense kracht. Zo werkt het:

- Het metaal smelten: De reis begint met het gekozen metaal dat in een oven wordt verhit tot gesmolten toestand. Stel je een vurige smeltkroes voor, gloeiend van gesmolten metaal, klaar om getransformeerd te worden.

- H2O onder hoge druk: Vervolgens wordt er een waterstraal onder hoge druk op de stroom gesmolten metaal losgelaten. Deze krachtige straal, verwant aan een brandweerslang op steroïden, breekt het vloeibare metaal in een fijne nevel van kleine druppeltjes.

- Snelle stolling: Terwijl de metaaldruppels zich verspreiden, koelen ze snel af en stollen ze in de lucht, waarbij ze individuele metaalpoederdeeltjes vormen. Stel je kleine metalen regendruppels voor die stollen nog voor ze de grond raken.

- Verzameling en verwerking: Het nieuw gevormde metaalpoeder wordt verzameld, gedroogd en gezeefd om de gewenste deeltjesgrootte en -distributie te verkrijgen. Dit zorgt voor consistentie en optimale prestaties voor 3D printtoepassingen.

Metaalpoeders voor 3D printen: Waarom deze methode kiezen?

| Functie | Voordeel | Uitleg |

|---|---|---|

| Ontwerpvrijheid | Highly complex geometries | Unlike traditional methods like machining or casting that rely on subtractive or formative techniques, 3D printing with metal powders builds parts layer-by-layer directly from a digital model. This enables the creation of intricate internal features, channels, and lattice structures that would be impossible or highly impractical with other methods. |

| Materiaal veelzijdigheid | Wide range of metals | Metal powders are available in a vast array of options, from common metals like titanium and aluminum to more exotic materials like Inconel and precious metals like gold. This allows engineers to choose the perfect material for the specific application, considering factors like strength, weight, corrosion resistance, and biocompatibility. |

| Snelle prototypering | Faster design iteration | The digital nature of 3D printing allows for quick and easy design changes. Modifications can be made to the CAD model and a new prototype can be printed within a short timeframe. This significantly reduces development time and cost compared to traditional prototyping methods. |

| Lichtgewicht | Design for efficiency | The ability to create complex internal structures with 3D printing metal powders allows for parts to be lightweight while maintaining their strength. This is crucial in applications like aerospace and automotive where weight reduction translates to improved fuel efficiency and performance. |

| Productie op aanvraag | Reduced inventory needs | 3D printing with metal powders enables parts to be produced as needed, eliminating the requirement for large production runs and storage of finished goods. This is particularly beneficial for low-volume production or spare parts that may not be readily available through traditional channels. |

| Minimal Material Waste | Duurzame productie | Metal 3D printing only uses the material required to build the part, unlike traditional methods that generate significant scrap material. This reduces waste and lowers the environmental impact of the manufacturing process. |

| Maatwerk | Personalized products | The ability to create complex geometries with 3D printing metal powders allows for the production of highly customized parts. This is beneficial for applications like medical implants, prosthetics, and dental crowns that require a perfect fit for each individual. |

| Consolidation of Parts | Reduced assembly complexity | The design freedom offered by 3D printing metal powders allows for the creation of complex parts that integrate the functionality of multiple components. This reduces assembly complexity, lowers production costs, and improves the overall performance of the product. |

Waterverstuivingstoepassingen bij 3D printen: Metaal tot leven brengen

| Proces | Beschrijving | Voordelen | Nadelen |

|---|---|---|---|

| Waterverneveling | Molten metal is transformed into a fine powder through a multi-step process. First, the metal is melted in a furnace. Then, a high-pressure nozzle forces the liquid metal into a thin stream. This stream is broken into tiny droplets by a high-velocity water jet. Finally, the rapidly cooled droplets solidify into individual powder particles, which are collected, dried, and sieved to achieve a specific size and distribution. | – Cost-effective: Water atomization offers a relatively low-cost method for producing large quantities of metal powder compared to other techniques. – Wide material compatibility: This method can handle a broad spectrum of metals, from common varieties like steel and aluminum to more specialized options. |

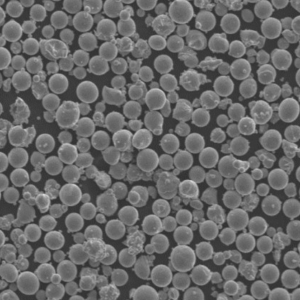

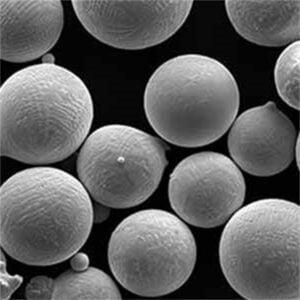

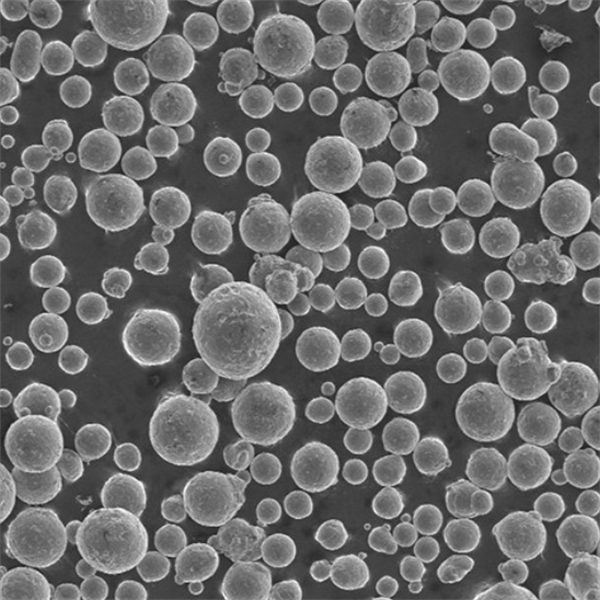

– Particle shape: Water-atomized powders tend to be less spherical than those produced by other methods. This can affect the flowability of the powder and the packing density within the 3D printing bed, potentially impacting the surface quality of the final printed part. |

| Selectief lasersmelten (SLM) | A 3D printing technique that utilizes a high-powered laser to selectively melt and fuse metal powder particles layer by layer. The laser beam follows a digital design, building up the desired 3D object. | – High precision and accuracy: SLM allows for the creation of complex geometries with tight tolerances, making it ideal for intricate metal parts. – Design freedom: Unlike traditional manufacturing methods, SLM offers significant design freedom, enabling the production of parts with internal channels, lattices, and other unique features. |

– Limited build volume: Current SLM machines typically have a restricted build volume, limiting the size of printable objects. – Surface roughness: The layer-by-layer nature of SLM can result in a slightly rough surface finish on the printed parts, which may require additional post-processing. |

| Elektronenbundelsmelten (EBM) | Similar to SLM, EBM employs a high-powered beam, but in this case, an electron beam operates in a vacuum environment. The electron beam melts the metal powder particles, fusing them together to form the desired 3D object. | – Superior mechanical properties: EBM produces parts with excellent mechanical properties, including high strength and good fatigue resistance. This is due to the vacuum environment, which minimizes oxidation and enhances material properties. – Broader material compatibility: Compared to SLM, EBM offers compatibility with a wider range of metals, including reactive materials like titanium. |

– Higher cost: EBM systems are generally more expensive than SLM machines, impacting the overall cost of production. – Vacuum requirement: The need for a vacuum environment adds complexity to the EBM process and can limit its accessibility in certain settings. |

| Binder Jetting (BJ) | A 3D printing method that utilizes a liquid binding agent to selectively inkjet metal powder particles onto a printing platform. The layers are then cured to create a solid structure. | – High build volume: Binder jetting offers a larger build volume compared to SLM and EBM, enabling the production of bigger metal parts. – Potential for full-color printing: In development are binder jetting techniques that incorporate colored binders, opening doors for the creation of functional and visually appealing metal parts. |

– Lower part strength: Parts produced through binder jetting typically exhibit lower strength compared to those made with SLM or EBM. This may necessitate additional post-processing steps, such as infiltration, to achieve the desired mechanical properties. – Limited material options: Currently, binder jetting has a more limited range of compatible metal materials compared to other 3D printing methods. |

Choosing the Right Water-Atomized Metal Powder

| Factor | Beschrijving | Impact on Additive Manufacturing Process & Final Part |

|---|---|---|

| Materiaaleigenschappen | The specific metal or alloy chosen will dictate the final properties of the 3D printed part. | • Sterkte en duurzaamheid: Consider applications requiring high strength-to-weight ratios like aerospace components. Nickel alloys or titanium powders excel here. • Corrosieweerstand: Parts exposed to harsh environments might benefit from stainless steel or copper alloys. • Thermal Conductivity & Electrical Conductivity: Heat sinks or electrical conductors might utilize aluminum or copper powders for optimal performance. |

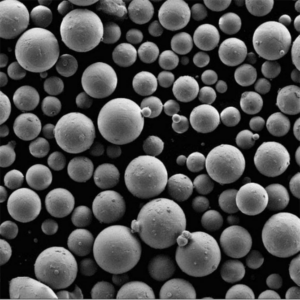

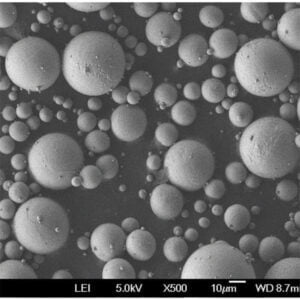

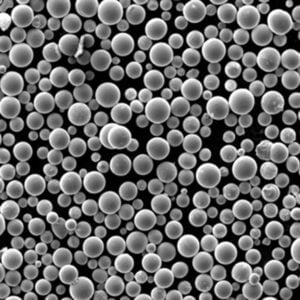

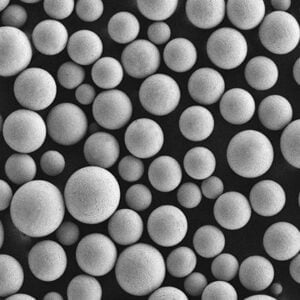

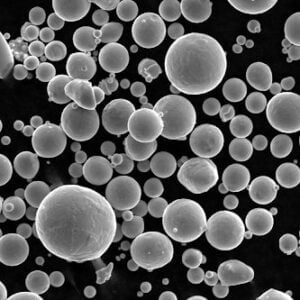

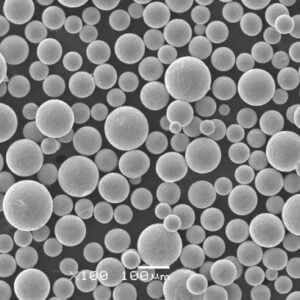

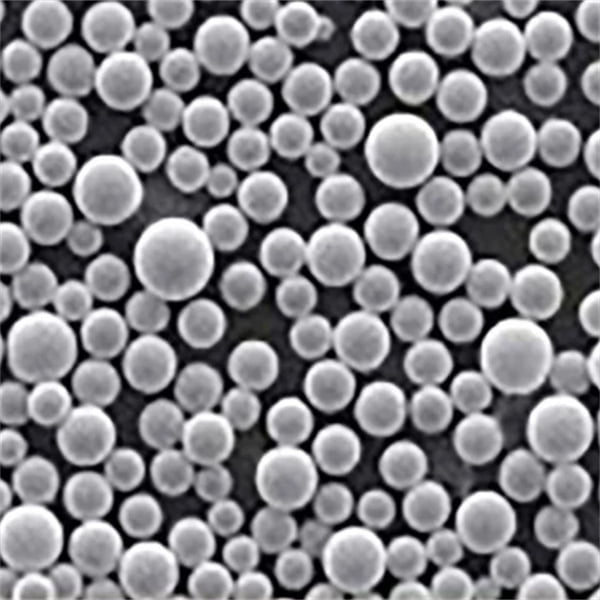

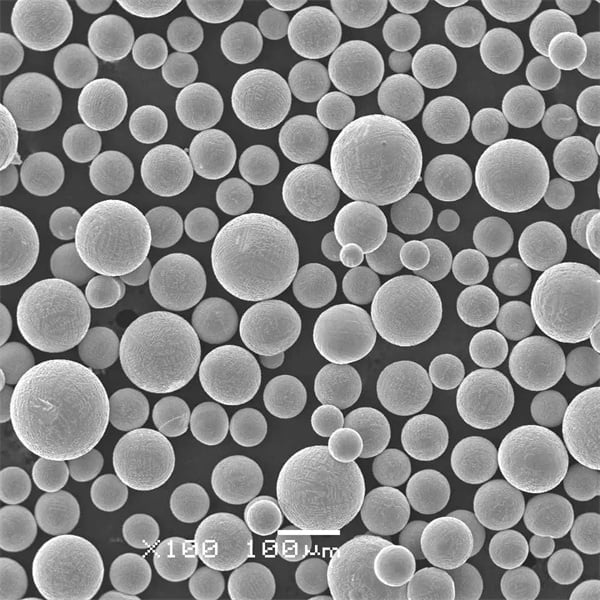

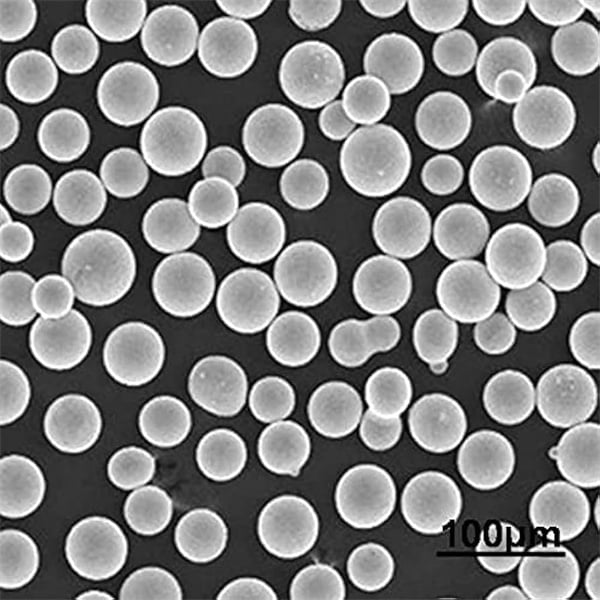

| Deeltjesgrootte en -verdeling | The size and variation in size of the powder particles significantly affect printability and final part characteristics. | • Vloeibaarheid: Uniform, spherical particles flow more easily, leading to consistent layer formation during printing. • Verpakkingsdichtheid: The ideal powder packing density allows for maximum material utilization while enabling proper fusion between layers. • Afwerking oppervlak: Finer powders generally result in smoother surface finishes on the final part. • Mechanische eigenschappen: Particle size and distribution can influence the final part’s strength, porosity, and ductility. |

| Deeltjesmorfologie | The shape of the powder particles influences their packing behavior and flowability. | • Sfericiteit: Highly spherical particles offer superior flowability and packing density, leading to improved printability. • Satellites & Satellited Particles: These are smaller particles attached to larger ones. Excessive satellites can hinder flowability and lead to inconsistencies in the printed part. • Hollow Particles: While offering weight reduction benefits, hollow particles can create internal voids in the final part, impacting its mechanical strength. |

| Chemical Composition & Powder Purity | The presence of impurities or deviations from the desired chemical makeup can affect the printing process and final part quality. | • Zuurstofinhoud: Excessive oxygen can lead to higher porosity and reduced mechanical properties. • Vochtgehalte: Moisture can cause spattering during the printing process and lead to surface defects. • Sporenelementen: The presence of unintended elements can influence the material’s properties and printability. Reputable suppliers provide detailed chemical analysis reports to ensure adherence to material specifications. |

| Poeder vloeibaarheid | The ease with which the powder flows is crucial for consistent layer formation in additive manufacturing processes. | Poor flowability can lead to: • Inconsistent layer thickness • Segregation of particles within the powder bed • Difficulties with material spreading mechanisms These issues can all negatively impact the quality and dimensional accuracy of the final part. |

Advanced Considerations for Water Atomization

| Factor | Beschrijving | Impact on Process | Matigingsstrategieën |

|---|---|---|---|

| Multi-Component Feedstock | When atomizing alloys or slurries containing multiple components, factors like particle size distribution and composition uniformity become critical. | Segregation of components can occur during atomization, leading to variations in final product properties. | – Controlled Mixing: Utilizing high-shear mixers or inline homogenizers can ensure uniform distribution of components within the feedstock. – Co-Atomization: Simultaneous atomization of individual elements can be employed to achieve precise control over final composition. – Monitoring and Feedback Systems: Real-time monitoring of particle size and composition allows for adjustments to atomization parameters for consistent product quality. |

| Deeltjesmorfologie | The shape and surface characteristics of the atomized particles significantly influence downstream processes like powder handling, sintering, and final product performance. | Irregular particle shapes can lead to challenges in packing density, flowability, and sintering behavior. | – Atomization Pressure and Nozzle Design: Optimizing these parameters can influence the degree of droplet break-up and solidification, leading to more spherical particles. – Surfactant Selection: Specific surfactants can be introduced into the water stream to modify surface tension and promote more uniform particle morphology. – Snelle stolling: Techniques like high-pressure atomization or rapid quenching can minimize particle growth and promote more spherical shapes. |

| Milieu-impact | Water atomization processes can generate wastewater containing metal particles and require significant water consumption. | Untreated wastewater disposal poses environmental hazards. High water usage can strain resources. | – Water Recycling Systems: Closed-loop systems can be implemented to capture and treat the atomization water, minimizing waste and water consumption. – Flocculation and Settling: These techniques can be used to separate metal particles from the wastewater before treatment and disposal. – Advanced Filtration Systems: Membrane filtration or ion exchange processes can be employed for high-efficiency removal of contaminants from wastewater. |

| Process Automation and Control | Integration of automation and real-time process control can significantly improve consistency and efficiency. | Manual operation can lead to human error and inconsistencies in product quality. | – Automated Control Systems: Implementing feedback loops and automated adjustments based on sensor data ensures consistent product quality. – Advanced Monitoring Systems: Real-time monitoring of critical parameters like flow rates, pressures, and particle characteristics allows for proactive adjustments and optimization. – Machine Learning Integration: Machine learning algorithms can analyze historical data and sensor readings to predict potential issues and optimize process parameters for improved efficiency and yield. |

| Veiligheidsoverwegingen | Water atomization processes involve high pressures, moving parts, and potential exposure to metal particulates. | Improper safety procedures can lead to accidents and injuries. | – Proper Training and Personal Protective Equipment (PPE): Thorough training for operators on safe handling procedures and the use of appropriate PPE is crucial. – Regelmatig onderhoud en inspectie: Implementing preventative maintenance schedules and safety inspections minimizes equipment failure and potential hazards. – Enclosure Design and Ventilation Systems: Enclosing high-pressure areas and utilizing proper ventilation systems mitigate exposure to airborne metal particles. |

FAQ

| Vraag | Antwoord |

|---|---|

| Wat zijn de typische deeltjesgroottes van watergeatomiseerde metaalpoeders voor 3D printen? | Het bereik van de deeltjesgrootte valt meestal tussen 10 en 150 micrometer (µm)waarbij het specifieke bereik varieert afhankelijk van het gekozen metaal en de gewenste toepassing. |

| Kunnen watergeatomiseerde metaalpoeders worden gerecycled? | Ja, met water geatomiseerde metaalpoeders kunnen gerecycleerd door middel van verschillende technieken, zoals hersmelten en heratomiseren. Dit bevordert duurzaamheid en minder afval. |

| Hoe verhoudt waterverstuiving zich tot andere productiemethoden voor metaalpoeder? | Hoewel verneveling met water voordelen biedt op het gebied van kosteneffectiviteit en productiesnelheidAndere methoden zoals gasverneveling zou kunnen opleveren meer bolvormige deeltjes en zijn geschikt voor reactieve metalen. De keuze hangt uiteindelijk af van de specifieke toepassing en de gewenste eigenschappen. |

Conclusie: Het potentieel van waterverstuiving omarmen

Terwijl de wereld van 3D printen blijft evolueren, blijft waterverstuiving een hoeksteentechnologie, die een betrouwbaar en kosteneffectief middelen om metaalpoeders voor verschillende toepassingen te produceren. Van complexe lucht- en ruimtevaartonderdelen naar ingewikkelde medische implantatenMet watergeatomiseerde poeders kunnen diverse en functionele 3D-geprinte onderdelen worden gemaakt.

Vooruitkijkend zit de toekomst van waterverneveling boordevol potentieel. Voortdurende vooruitgang in de technologie belooft:

- Verbeterde deeltjesvorm: Via verfijningen in verstuivingstechnieken en de verkenning van innovatieve materialende sfericiteit van watergeatomiseerde poeders kan verder worden verbeterd, mogelijkerwijs overeenkomen met de kwaliteit bereikt met duurdere methoden zoals gasverstuiving.

- Uitgebreide materiaalcompatibiliteit: Onderzoekers onderzoeken actief het potentieel van waterverstuiving voor een breder scala aan metalenwaaronder zeer reactieve materialen die een uitdaging vormen voor conventionele methoden. Dit zou nieuwe wegen kunnen openen voor 3D-printtoepassingen in veeleisende industrieën zoals ruimtevaart en geneeskunde.

- Duurzame vooruitgang: De focus op milieuverantwoordelijkheid is de drijvende kracht achter de ontwikkeling van milieuvriendelijke watervernevelingsprocessen. Dit kan het volgende inhouden gesloten-lussystemen die het waterverbruik en de afvalproductie minimaliseren, wat bijdraagt aan een meer duurzame toekomst voor de productie van metaalpoeder voor 3D-printen.

Door het potentieel van wateratomisatie te omarmen en de grenzen ervan voortdurend te verleggen, kunnen we een toekomst ontsluiten waarin 3D-printen van metaal een nog belangrijkere rol gaat spelen. krachtige en veelzijdige technologieDe wereld om ons heen op innovatieve en transformerende manieren vormgeven.