Aluminiumlegeringspoeder verwijst naar poedermetallurgische vormen van aluminiumlegeringen. Aluminiumpoeders worden in verschillende toepassingen gebruikt vanwege hun lichtgewicht, hoge sterkte, corrosiebestendigheid, thermische geleidbaarheid en elektrische geleidbaarheid.

Overzicht van aluminiumlegeringspoeder

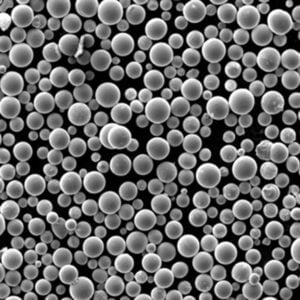

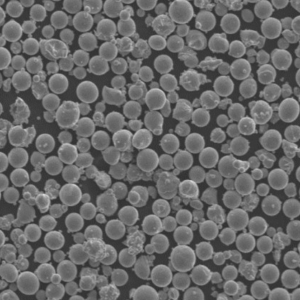

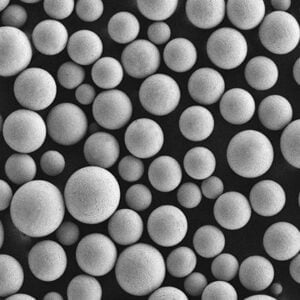

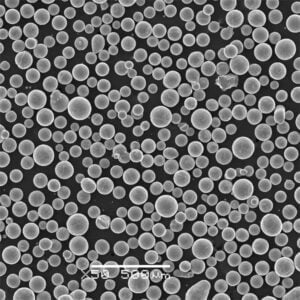

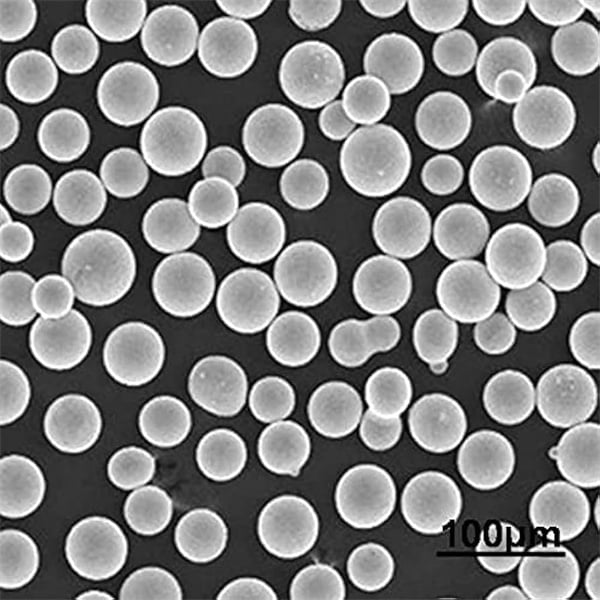

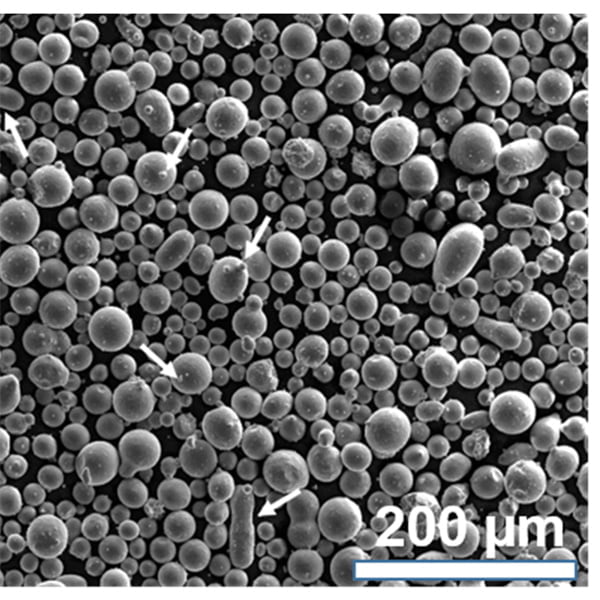

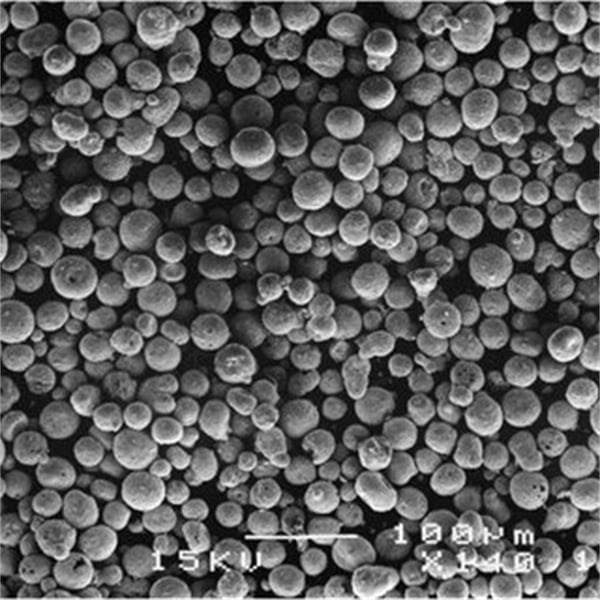

Aluminiumlegeringspoeder wordt geproduceerd door atomisering van gesmolten legeringen tot fijne druppeltjes die stollen tot poederdeeltjes. De samenstelling en eigenschappen van het legeringspoeder kunnen op maat worden gemaakt op basis van de vereisten.

Belangrijke informatie over aluminiumlegeringspoeder:

- Geproduceerd door atomisering van aluminiumlegeringen tot fijn poeder

- De deeltjesgrootte varieert van enkele microns tot millimeters

- Sferische, onregelmatige of vlokvormige deeltjesvormen

- Verscheidenheid aan gebruikte legeringselementen - Si, Mg, Zn, Cu enz.

- Eigenschappen afhankelijk van de samenstelling van de legering

- Lichtgewicht, hoge sterkte, corrosiebestendigheid

- Gebruikt voor additieve productie, thermisch spuiten, MIM enz.

Aluminiumlegering Poeder Soorten

| Type | Samenstelling | Kenmerken |

|---|---|---|

| Zuiver Al | 99%+ Al | Lage sterkte, hoge elektrische geleidbaarheid |

| 1000 serie | Al + Mn, Fe, Si | Verhardbaar, hogere sterkte |

| Serie 2000 | Al-Cu | Warmtebehandelbaar, hoge sterkte |

| 5000 serie | Al-Mg | Matige tot hoge sterkte |

| 6000 serie | Al-Mg-Si | Gemiddelde tot hoge sterkte |

| 7000 serie | Al-Zn | Hoogste sterkte |

Aluminiumlegering poeder Samenstelling

Aluminiumlegeringspoeders bevatten aluminium als basismetaal samen met legeringselementen. Enkele veel voorkomende legeringstoevoegingen zijn:

| Gelegeerde serie | Primaire legeringselementen | Toepassingen | Eigenschappen verbeterd door legeringselementen |

|---|---|---|---|

| 1XXX serie | > 99% Aluminium (Al) | * Elektrische geleiders * Warmtewisselaars * Voedselverpakking | * Hoge elektrische geleidbaarheid * Uitstekende vervormbaarheid * Superieure corrosiebestendigheid |

| 2XXX-serie | Al + Koper (Cu) (tot 5,5%) | * Ruimtevaartonderdelen * Draagrails * Auto-onderdelen | * Verhoogde sterkte * Verbeterde bewerkbaarheid * Goede lasbaarheid |

| 3XXX-serie | Al + Mangaan (Mn) (Tot 1.3%) | * Bouw- en constructiematerialen * Borden en panelen * Opslagtanks | * Verbeterde werkharding * Superieure vervormbaarheid * Uitstekende soldeerbaarheid |

| 4XXX-serie | Al + Silicium (Si) (tot 12%) | * Motorblokken * Cilinderkoppen * Laskabels | * Uitstekende gietkarakteristieken * Lage thermische uitzettingscoëfficiënt * Slijtvastheid |

| 5XXX-serie | Al + Magnesium (Mg) (Tot 5,6%) | * Scheepsbouw * Drukvaten * Chemische opslagtanks | * Hoge sterkte-gewicht verhouding * Uitstekende corrosiebestendigheid * Goede lasbaarheid |

| 6XXX serie | Al + Magnesium (Mg) + Silicium (Si) (Tot 1 Mg & 0,6 Si) | * Vliegtuigstructuren * Bruggen * Transportonderdelen | * Uitstekende bewerkbaarheid * Goede sterkte * Superieure vervormbaarheid |

| 7XXX-serie | Al + Zink (Zn) (Tot 6,5%) | * Vliegtuigvleugels * Sportartikelen * Sterke bevestigingsmiddelen | * Hoge sterkte * Goede weerstand tegen vermoeiing * Slijtvastheid (met extra legeringselementen) |

| 8XXX serie | Al + Lithium (Li) (tot 12%) | * Lucht- en ruimtevaartonderdelen die een zeer laag gewicht vereisen * Voertuigen met hoge prestaties | * Extreem lage dichtheid * Hoge sterkte-gewicht verhouding * Beperkte toepassingen door hoge kosten en verwerkingsuitdagingen |

Aluminiumlegering poeder kenmerken

Aluminiumlegering poeder kenmerken

| Eigendom | Beschrijving | Voordelen van additieve productie |

|---|---|---|

| Deeltjesgrootte en -verdeling | Poeders van aluminiumlegeringen zijn verkrijgbaar in verschillende deeltjesgrootten, meestal tussen 10 en 150 micrometer. De verdeling van deze deeltjesgrootte binnen het poederbed is ook cruciaal. | De deeltjesgrootte en -distributie hebben een aanzienlijke invloed op de uiteindelijke eigenschappen van het additief geproduceerde onderdeel. <br> – Fijnere deeltjes creëren over het algemeen een gladdere oppervlakteafwerking, maar kunnen lastiger te verwerken zijn vanwege problemen met de vloeibaarheid en een groter oppervlak voor oxidatie. <br> – Grotere deeltjes verbeteren de vloeibaarheid, maar kunnen leiden tot een ruwere oppervlakteafwerking en potentiële porositeit in het afgewerkte onderdeel. <br> - A strakke deeltjesgrootteverdeling met minimale variatie zorgt voor een consistente verpakkingsdichtheid en minimaliseert interne spanningen binnen het geprinte onderdeel. |

| Deeltjesvorm | De vorm van de aluminiumlegeringspoederdeeltjes kan de pakkingsdichtheid, de stroombaarheid en de uiteindelijke microstructuur van het additief geproduceerde onderdeel beïnvloeden. | – Bolvormige deeltjes efficiënter inpakken, wat leidt tot een hogere dichtheid en mogelijk betere mechanische eigenschappen. <br> – Onregelmatig gevormde deeltjes kunnen in elkaar grijpende kenmerken creëren die de hechting van lagen verbeteren, maar ook kunnen leiden tot hogere interne spanningen en mogelijke scheurvorming. |

| Poeder vloeibaarheid | De vloeibaarheid van het poeder verwijst naar het gemak waarmee de poederdeeltjes kunnen bewegen en zich verspreiden in de bouwkamer van de machine. | Een goede vloeibaarheid is essentieel voor een consistente laagafzetting en nauwkeurige productgeometrie. <br> - Poeders met een slechte vloeibaarheid kunnen leiden tot ongelijkmatige afzetting, inconsistenties in dichtheid en mogelijke printfouten. |

| Schijnbare dichtheid | De schijnbare dichtheid van een aluminiumlegeringspoeder is de massa van het poeder per volume-eenheid, rekening houdend met de ruimten tussen de deeltjes. | Schijnbare dichtheid is een cruciale factor bij het bepalen van de hoeveelheid materiaal die nodig is voor een specifiek bouwvolume en kan de krimp van het onderdeel tijdens het printproces beïnvloeden. |

| Verpakkingsdichtheid | Verpakkingsdichtheid verwijst naar de verhouding tussen het vaste volume van de poederdeeltjes en het totale volume dat door het poeder wordt ingenomen. | De pakkingsdichtheid is meestal lager dan de schijnbare dichtheid door de aanwezigheid van holtes tussen de deeltjes. Een hogere verpakkingsdichtheid leidt over het algemeen tot betere mechanische eigenschappen in het uiteindelijke onderdeel. |

| Chemische samenstelling | De specifieke legeringselementen die aanwezig zijn in het aluminiumpoeder beïnvloeden de uiteindelijke eigenschappen van het additief geproduceerde onderdeel aanzienlijk. Veel voorkomende legeringselementen zijn silicium, koper, magnesium, mangaan en zink. | De keuze van het juiste aluminiumlegeringspoeder hangt af van de gewenste eigenschappen van het afgewerkte onderdeel, zoals sterkte, corrosiebestendigheid en hittebestendigheid. <br> Zo kan het toevoegen van koper de sterkte verbeteren, maar de corrosiebestendigheid verminderen. |

| Oppervlaktechemie | De oppervlaktechemie van de aluminiumlegeringspoederdeeltjes kan hun stroombaarheid, reactiviteit en hechting tijdens het drukproces beïnvloeden. | Op het oppervlak van aluminiumdeeltjes vormt zich van nature een dunne oxidelaag. <br> – Technieken voor oppervlaktemodificatie kan worden gebruikt om de vloeibaarheid te verbeteren en de binding tussen de deeltjes te bevorderen tijdens het additieve productieproces. |

| Vochtgehalte | Aluminiumlegeringspoeders zijn hygroscopisch, wat betekent dat ze gemakkelijk vocht absorberen uit de omgeving. | Een te hoog vochtgehalte in het poeder kan leiden tot waterstofporositeit in het op additieve wijze vervaardigde onderdeel, wat een negatieve invloed heeft op de mechanische eigenschappen. <br> - De juiste opslag- en verwerkingstechnieken zijn cruciaal om het vochtgehalte in het poeder laag te houden. |

Toepassingen voor aluminiumlegeringspoeder

| Sollicitatie | Beschrijving | Voordelen van aluminiumlegeringspoeder | Beperkingen |

|---|---|---|---|

| Lucht- en ruimtevaartcomponenten | Poeders van aluminiumlegeringen worden veel gebruikt voor additively manufacturing (AM) van hoogwaardige onderdelen voor de lucht- en ruimtevaart vanwege hun uitstekende sterkte-gewichtsverhouding en gunstige mechanische eigenschappen. Veel voorkomende toepassingen zijn: - Vliegtuigrompen en vleugelonderdelen - Motoronderdelen - Satellietstructuren |

– Lichtgewicht constructie: Aluminiumlegeringen bieden een aanzienlijke gewichtsvermindering in vergelijking met traditionele materialen zoals staal, waardoor de brandstofefficiëntie en het laadvermogen van ruimtevaartuigen kunnen worden verbeterd. – Ontwerpvrijheid: Met AM kunnen complexe, lichtgewicht structuren worden gemaakt met interne kanalen en roosters die moeilijk of onmogelijk te maken zijn met conventionele productiemethoden. – Prestaties op maat: Specifieke aluminiumlegeringen kunnen worden gekozen om te voldoen aan de hoge eisen van luchtvaarttoepassingen, zoals hoge sterkte, goede weerstand tegen vermoeiing en uitstekende weerstand tegen corrosie. |

– Kosten poeder: Poeders van aluminiumlegeringen kunnen duurder zijn dan sommige alternatieve materialen die in de ruimtevaart worden gebruikt, zoals titaniumlegeringen. – Oppervlakteruwheid: Hoewel AM processen continu verbeteren, kunnen additief geproduceerde aluminium onderdelen nog steeds een ruwere oppervlakteafwerking vertonen in vergelijking met machinaal bewerkte onderdelen. Nabewerkingstechnieken zoals machinaal bewerken of polijsten kunnen nodig zijn voor bepaalde toepassingen. |

| Auto-onderdelen | Poeders van aluminiumlegeringen worden steeds vaker gebruikt in AM voor de productie van lichtgewicht en complexe auto-onderdelen. Voorbeelden zijn: - Structurele onderdelen zoals beugels en behuizingen - Koellichamen voor vermogenselektronica - Aangepaste motoronderdelen |

– Gewichtsvermindering: Aluminium AM-onderdelen dragen bij tot een betere brandstofefficiëntie en algemene prestaties van het voertuig. – Functionele integratie: Met AM kunnen onderdelen met geïntegreerde functionaliteiten worden ontworpen en gemaakt, waardoor het aantal onderdelen wordt verminderd en assemblageprocessen worden vereenvoudigd. – Prestatieoptimalisatie: Aluminiumlegeringen kunnen worden gekozen voor specifieke eigenschappen zoals hoge sterkte voor structurele onderdelen of goede thermische geleiding voor koellichamen. |

– Deelkwalificatie: Voor autoonderdelen die cruciaal zijn voor de veiligheid en geproduceerd worden via AM kunnen uitgebreide tests en certificering nodig zijn. – Productievolume: Hoewel AM steeds meer wordt gebruikt voor prototyping en productie in kleine series, is de schaalbaarheid voor massaproductie in de auto-industrie nog in ontwikkeling. |

| Medische implantaten | Poeders van aluminiumlegeringen met biocompatibele eigenschappen worden onderzocht voor AM van aangepaste medische implantaten, zoals: - Botreparatieplaten en -schroeven - Tandheelkundige implantaten - Prothese-onderdelen |

– Biocompatibiliteit: Bepaalde aluminiumlegeringen vertonen een goede biocompatibiliteit, waardoor het risico op afstoting door het menselijk lichaam geminimaliseerd wordt. – Maatwerk: Met AM kunnen patiëntspecifieke implantaten worden gemaakt die perfect passen bij de individuele anatomie, waardoor de pasvorm en functie van het implantaat worden verbeterd. – Poreuze structuren: Poreuze aluminiumstructuren gecreëerd via AM kunnen de botingroei bevorderen en de osseo-integratie (hechting met het bot) van het implantaat verbeteren. |

– Beperkt assortiment biocompatibele legeringen: Momenteel worden slechts enkele aluminiumlegeringen als biocompatibel beschouwd voor medische toepassingen. – Mechanische eigenschappen: Sommige aluminiumlegeringen hebben niet de nodige sterkte of vermoeiingsweerstand voor bepaalde hoogbelaste implantaten. – Wettelijke vereisten: Voor medische hulpmiddelen die via AM worden geproduceerd, moeten strikte wettelijke goedkeuringsprocessen worden gevolgd. |

| Consumentenelektronica | Poeders van aluminiumlegeringen worden gebruikt voor AM van verschillende onderdelen in consumentenelektronica vanwege hun goede thermische geleidbaarheid en lichtgewicht eigenschappen. Voorbeelden zijn: - Koellichamen voor elektronische apparaten - Lichtgewicht behuizingen voor laptops en mobiele telefoons |

– Thermisch beheer: De goede thermische geleidbaarheid van aluminium helpt bij het afvoeren van warmte die door elektronische componenten wordt gegenereerd, waardoor de prestaties en betrouwbaarheid van apparaten worden verbeterd. – Lichtgewicht ontwerp: Aluminium AM-onderdelen dragen bij aan de algehele gewichtsvermindering van elektronische apparaten en verbeteren de draagbaarheid en gebruikerservaring. |

– Beperkte kracht: Zuiver aluminium of sommige aluminiumlegeringen zijn mogelijk niet geschikt voor structurele onderdelen die een hoge sterkte vereisen. – Afwerking oppervlak: Net als bij andere AM-toepassingen kan voor oppervlakteruwheid extra nabewerking nodig zijn voor bepaalde esthetische vereisten. |

Additive Manufacturing met poeder van aluminiumlegering

Enkele voordelen van AM met Al-legeringspoeder:

| Voordeel | Beschrijving | Invloed |

|---|---|---|

| Ontwerpvrijheid en complexiteit | Additive manufacturing (AM) maakt het mogelijk om ingewikkelde en complexe geometrieën te maken die moeilijk of onmogelijk te maken zijn met traditionele productietechnieken zoals machinaal bewerken of gieten. Poeders van aluminiumlegeringen vergroten deze ontwerpvrijheid nog verder door hun vloeibaarheid en de mogelijkheid om selectief te smelten of te binden. | – Lichtgewicht structuren: Met AM kunnen lichtgewicht onderdelen met interne roosters en kanalen worden ontworpen, waardoor de verhouding sterkte/gewicht wordt geoptimaliseerd voor toepassingen zoals lucht- en ruimtevaart en de auto-industrie. – Functionele integratie: Onderdelen kunnen worden ontworpen met geïntegreerde functionaliteiten, waardoor er minder onderdelen nodig zijn en assemblageprocessen eenvoudiger worden. – Maatwerk: Met AM kunnen onderdelen op maat worden gemaakt voor specifieke behoeften, zoals patiëntspecifieke medische implantaten of op maat gemaakte behuizingen voor consumentenelektronica. |

| Materiaalefficiëntie en minder afval | In tegenstelling tot traditionele subtractieve productiemethoden die veel afvalmateriaal genereren, biedt AM met aluminiumlegeringspoeder een duurzamere aanpak. Materiaal wordt alleen gebruikt waar nodig tijdens het laag voor laag bouwproces, waardoor afval tot een minimum wordt beperkt. | – Minder impact op het milieu: Een lager materiaalverbruik betekent een kleinere ecologische voetafdruk in vergelijking met traditionele productieprocessen. – Productie op aanvraag: AM maakt de productie van onderdelen op aanvraag mogelijk, waardoor er geen grote voorraden nodig zijn en er mogelijk minder transport nodig is. |

| Snelle prototyping en productie op korte termijn | AM met aluminiumlegeringspoeder blinkt uit in rapid prototyping, waardoor snel functionele prototypes gemaakt kunnen worden voor ontwerpverificatie en testen. Daarnaast vergemakkelijkt AM de productie van complexe onderdelen in kleine series zonder dat er dure gereedschappen nodig zijn, waardoor het ideaal is voor toepassingen in kleine series. | – Snellere productontwikkelingscycli: Rapid prototyping maakt snellere ontwerpiteraties en feedbackloops mogelijk, wat het productontwikkelingsproces versnelt. – Kortere time-to-market: AM maakt de productie van onderdelen on-demand mogelijk, waardoor lange doorlooptijden die geassocieerd worden met traditionele productiemethoden komen te vervallen. – Kosteneffectief voor lage volumes: Voor kleine productieseries kunnen de kosten van AM met aluminiumlegeringspoeder concurrerend zijn in vergelijking met traditionele methoden die investeringen in gereedschap vereisen. |

| Prestaties op maat en lichtgewicht | Er is een breed scala aan aluminiumlegeringen beschikbaar in poedervorm, elk met verschillende eigenschappen zoals sterkte, corrosiebestendigheid en thermische geleidbaarheid. Dit maakt het mogelijk om het optimale poeder van een aluminiumlegering te kiezen om de gewenste prestatiekenmerken voor een specifieke toepassing te bereiken. | – Lichtgewicht voor prestaties: De inherente lichtgewicht van aluminium, in combinatie met de ontwerpvrijheid van AM, maakt het mogelijk om lichtere onderdelen te maken die de brandstofefficiëntie in voertuigen of het laadvermogen in ruimtevaarttoepassingen verbeteren. – Functionele optimalisatie: Specifieke aluminiumlegeringen kunnen worden gekozen om te voldoen aan de prestatie-eisen van een toepassing. Legeringen met een hoge sterkte kunnen bijvoorbeeld worden gebruikt voor structurele onderdelen, terwijl legeringen met een goede thermische geleidbaarheid ideaal zijn voor koellichamen. |

Huidige beperkingen in AM met al-poeder

| Aspect | Beperking | Invloed | Mogelijke oplossingen |

|---|---|---|---|

| Poedereigenschappen | Onregelmatige deeltjesvorm en grootteverdeling | Inconsistente laserabsorptie, slechte stroombaarheid, verhoogde porositeit in uiteindelijke onderdelen | Ontwikkeling van efficiëntere verstuivingstechnieken voor sferische poeders, betere controle over de deeltjesgrootteverdeling |

| Poeder vloeibaarheid | Een slechte doorstroming kan een gelijkmatige verspreiding belemmeren | Inconsistente laagdichtheid, zwakke onderlinge laagbinding | Het gebruik van vloeimiddelen of trilsystemen om de poederverspreiding te verbeteren, het onderzoeken van alternatieve poederbedfusietechnieken zoals binderjetting |

| Recycleerbaarheid van poeder | Beperkte hergebruikcycli door oxidatie en vervuiling | Hogere materiaalkosten, milieu-impact | Ontwikkeling van gesloten poederbeheersystemen met geïntegreerde reinigings- en zeefprocessen, op zoek naar Al-legeringen die minder gevoelig zijn voor oxidatie |

| Kwaliteit van het oppervlak | Hoge oppervlakteruwheid door ongesmolten deeltjes | Vereiste nabewerkingsstappen, kans op initiatie van vermoeiingsscheuren | Laserparameteroptimalisatie voor verbeterde smeltefficiëntie, onderzoek naar alternatieve afwerkingstechnieken zoals shotpeening of elektrolytisch polijsten |

| Mechanische eigenschappen | Poreusheid kan leiden tot verminderde sterkte en vervormbaarheid | Onderdelen voldoen mogelijk niet aan de ontwerpeisen | Gebruik van heet isostatisch persen (HIP) voor het sluiten van poriën en verkenning van lasertechnieken voor nabewerking, zoals smeltbadraffinage. |

| Resterende spanning | Snel stollen kan hoge restspanningen veroorzaken | Verhoogd risico op kromtrekken en barsten | Het poederbed voorverwarmen, laserscanstrategieën optimaliseren om thermische gradiënten te minimaliseren, gebruikmaken van warmtebehandelingen met spanningsontlasting |

| Kosten | Hoge kosten voor de productie van Al-poeder | Beperkt de economische levensvatbaarheid voor bepaalde toepassingen | Ontwikkeling van energie-efficiëntere verstuivingstechnieken, onderzoek naar alternatieve productiemethoden voor eenvoudigere geometrieën |

| Milieu-impact | Hoog energieverbruik tijdens poederproductie | Verhoogde koolstofvoetafdruk | Onderzoek naar groene AM-technieken zoals koud spuiten of binder jetting met bindmiddelen op waterbasis, waarbij het gebruik van gerecycled aluminium wordt onderzocht. |

| Beperkingen op onderdeelgrootte | Volumebeperkingen van AM-machines | Grootschalige aluminium onderdelen kunnen niet gemakkelijk worden geproduceerd | Ontwikkeling van grotere AM-machines met hogere bouwvolumes, verkennen van hybride AM-technieken voor het combineren van functionaliteiten |

| Ontwerp Overwegingen | Noodzaak voor ontwerpoptimalisatie voor AM | Conventionele ontwerpregels kunnen niet rechtstreeks worden vertaald | Ontwikkeling van ontwerprichtlijnen en softwaretools specifiek voor AM van Al-componenten, bevordering van kennisdeling en best practices binnen de AM-gemeenschap |

Metaalspuitgieten met poeder van aluminiumlegering

Met metaalinjectie spuitgieten (MIM) kunnen complexe metalen onderdelen met een kleine tolerantie en nettovorm worden geproduceerd met poedergrondstoffen van aluminiumlegeringen tegen relatief lage kosten.

Voordelen van MIM met aluminiumlegeringspoeder

| Functie | Voordeel | Voorbeeld toepassing |

|---|---|---|

| Complexe geometrieën | MIM van aluminiumlegeringen blinkt uit in het produceren van ingewikkelde vormen met nauwe toleranties. In tegenstelling tot traditionele gietmethoden wordt MIM niet beperkt door de deellijnen van de gietvorm, waardoor ondersnijdingen, dunne wanden en interne kanalen mogelijk zijn. | Miniatuurtandwielen in een medisch apparaat met in elkaar grijpende tanden en interne smeerkanalen. |

| Productie van grote volumes | MIM biedt een kosteneffectieve oplossing voor de productie van grote volumes kleine metalen onderdelen. Het spuitgietproces zorgt voor snelle cyclustijden en minimale nabewerking, wat leidt tot aanzienlijke kostenbesparingen in vergelijking met het machinaal bewerken van ingewikkelde onderdelen. | Elektrische connectoren voor consumentenelektronica met complexe pinconfiguraties, geproduceerd in grote hoeveelheden. |

| Materiaal veelzijdigheid | Een breed scala aan aluminiumlegeringen kan worden gebruikt in MIM, elk met unieke eigenschappen. Hierdoor kan een keuze worden gemaakt op basis van de specifieke behoeften van de toepassing, zoals hoge sterkte (bijv. Al7075), goede corrosiebestendigheid (bijv. Al5052) of uitstekende thermische geleidbaarheid (bijv. Al6061). | Lichtgewicht koellichamen voor elektronische apparaten, met Al6061 voor efficiënte warmteafvoer. |

| Net-vorm productie | MIM-onderdelen vereisen minimale nabewerking na het sinteren. Bijna-eindafmetingen worden direct vanuit de mal bereikt, zodat er geen extra bewerkings- of afwerkingsstappen nodig zijn. | Biosensorcomponenten met geïntegreerde microfluïdische kanalen, die een hoge precisie en minimale nabewerking voor biocompatibiliteit vereisen. |

| Lichtgewicht | Aluminiumlegeringen zijn van nature licht van gewicht, waardoor MIM ideaal is voor toepassingen waarbij gewichtsbesparing essentieel is. Dit is vooral gunstig in de ruimtevaart, de auto-industrie en de consumentenelektronica. | Structurele onderdelen in drones, gebruikmakend van de hoge sterkte-gewichtsverhouding van Al-legeringen geproduceerd via MIM. |

| Ontwerpvrijheid | MIM maakt de integratie van meerdere functies in een enkel onderdeel mogelijk. Dit vermindert de complexiteit van assemblage, verbetert de functionaliteit van onderdelen en kan de totale productiekosten verlagen. | Multifunctionele klepcomponenten voor vloeistofsystemen, die debietregelelementen, filters en drukregulerende functies combineren. |

| Verbeterde oppervlakteafwerking | MIM-onderdelen hebben meestal een gladde oppervlakteafwerking, waardoor er minder extra polijst- of afwerkingsstappen nodig zijn. Dit kan cruciaal zijn voor toepassingen die een hoge oppervlaktekwaliteit vereisen, zoals medische implantaten of optische onderdelen. | Biocompatibele botschroeven met een glad oppervlak om weefselintegratie te bevorderen en infectierisico's te minimaliseren. |

| Materiaalefficiëntie | MIM maakt gebruik van een bijna netvormig fabricageproces, waardoor er minder materiaal wordt verspild dan bij traditionele machinale bewerkingstechnieken. Dit voordeel sluit aan bij duurzame productiepraktijken. | Productie van complexe tandwielen en kettingwielen met minimaal afvalmateriaal, waardoor grondstoffen worden bespaard. |

Beperkingen voor MIM met aluminiumpoeders

| Factor | Beperking | Invloed |

|---|---|---|

| Uitdagingen bij sinteren | De hoge reactiviteit van aluminium met zuurstof kan leiden tot de vorming van oppervlakteoxides tijdens het sinterproces. Deze oxiden belemmeren de binding van de deeltjes, wat leidt tot een lagere mechanische sterkte en een grotere porositeit in vergelijking met MIM-onderdelen van andere materialen zoals staal. | Onderdelen die een hoge structurele integriteit of drukbestendigheid vereisen, zijn mogelijk niet geschikt voor aluminium MIM vanwege mogelijke sterktebeperkingen. |

| Poederkenmerken | Aluminiumpoeders die voor MIM worden gebruikt, zijn doorgaans fijner dan de poeders die voor andere metalen worden gebruikt. Deze fijne deeltjesgrootte kan het moeilijk maken om een goede vloeibaarheid in de grondstof te bereiken, wat kan leiden tot spuitgietfouten zoals oppervlakteruwheid of onvolledige vulling van de onderdelen. | Strikte controle van de poedereigenschappen en zorgvuldige optimalisatie van het grondstofrecept zijn noodzakelijk voor een succesvolle productie van onderdelen. |

| Beperkingen onderdeelgrootte | Door de hoge krimp die optreedt tijdens het sinteren (tot 20% voor aluminium), zijn de grootte en complexiteit van onderdelen die effectief kunnen worden vervaardigd met aluminium MIM beperkt. Grote of ingewikkelde onderdelen kunnen scheuren of kromtrekken. | Aluminium MIM is het meest geschikt voor kleine tot middelgrote onderdelen met relatief eenvoudige geometrieën. |

| Kostenoverwegingen | Hoewel MIM kostenvoordelen biedt voor de productie van grote volumes, kunnen de aanloopkosten in verband met de ontwikkeling van gereedschappen en poeders aanzienlijk zijn. Bovendien zijn aluminiumpoeders voor MIM doorgaans duurder dan sommige andere metaalpoeders. | Voor toepassingen met kleine aantallen kan traditionele bewerking of alternatieve productietechnieken kosteneffectiever zijn. |

| Vereisten voor naverwerking | Hoewel bijna-netvormen haalbaar zijn, kunnen aluminium MIM-onderdelen nog nabewerkingsstappen vereisen zoals ontbramen, warmtebehandeling of oppervlakteafwerking, afhankelijk van de specifieke toepassingsvereisten. | Deze extra stappen kunnen de totale productietijd en -kosten verlengen. |

| Materiële eigendomsbeperkingen | Vergeleken met sommige andere metalen die geschikt zijn voor MIM, hebben aluminiumlegeringen over het algemeen een lagere sterkte en slijtvastheid. Dit kan het gebruik ervan beperken in toepassingen die hoge mechanische prestaties vereisen onder zware bedrijfsomstandigheden. | Aluminium MIM onderdelen zijn mogelijk niet geschikt voor toepassingen die hoge belastingen, extreme temperaturen of schurende omgevingen vereisen. |

| Oppervlakteruwheid | Hoewel met MIM aluminium onderdelen goede oppervlakteafwerkingen kunnen worden bereikt, zijn ze misschien niet zo glad als met sommige andere metaalbewerkingstechnieken. Dit kan een beperking zijn voor toepassingen die om esthetische of functionele redenen een uitzonderlijke oppervlaktekwaliteit vereisen. | Voor bepaalde toepassingen kunnen gladstrijk- of polijststappen nodig zijn. |

| Beperkte selectie legeringen | Het assortiment aluminiumlegeringen dat beschikbaar is voor MIM is momenteel kleiner dan dat van andere metalen die vaak in dit proces worden gebruikt. Dit beperkt de mogelijkheid om materiaaleigenschappen op maat te maken voor specifieke prestatiebehoeften. | Lopend onderzoek en ontwikkeling breiden de selectie van aluminiumlegeringen die geschikt zijn voor MIM uit, maar de opties zijn nog steeds beperkt in vergelijking met andere materialen. |

Aluminiumlegering poeder voor Thermische Spray

| Eigendom | Beschrijving | Voordelen | Nadelen |

|---|---|---|---|

| Samenstelling legering | Aluminiumlegeringspoeders zijn er in verschillende samenstellingen, elk met verschillende eigenschappen. Veel voorkomende legeringselementen zijn silicium (Si), magnesium (Mg), koper (Cu) en mangaan (Mn). | – Si: Verbetert de slijtvastheid en gietbaarheid. - Mg: Vermindert het gewicht en verbetert de corrosiebestendigheid. – Cu: Verhoogt de sterkte en thermische geleidbaarheid. – Mn: Verbetert verwerkbaarheid en sterkte bij hoge temperaturen. |

- De keuze hangt sterk af van de gewenste uiteindelijke eigenschappen van de coating. - Voor een optimale keuze is specifieke kennis van legeringen nodig. |

| Deeltjesgrootte en morfologie | De grootte en vorm van de poederdeeltjes hebben een grote invloed op de coatingeigenschappen. Poeders variëren van fijner dan 10 micron tot grover dan 100 micron, met een bolvormige of onregelmatige morfologie. | – Fijne poeders (< 45 micron): Produceer dichtere coatings met gladdere oppervlakken, ideaal voor toepassingen die slijtvastheid en corrosiebescherming vereisen. – Grovere poeders (> 45 micron): Biedt snellere neersmeltsnelheden en verbeterde hechtsterkte, geschikt voor het herstellen van versleten onderdelen. – Bolvormige poeders: Verbetert de vloeibaarheid en verpakkingsefficiëntie, wat leidt tot meer uniforme coatings. – Onregelmatige poeders: Kan een ruwer oppervlak creëren, maar kan de mechanische hechting binnen de coating verbeteren. |

- Fijnere poeders vereisen speciale thermische spuitapparatuur voor een goede toevoer. - Grovere poeders kunnen resulteren in een hogere porositeit binnen de coating. |

| Thermische neveltechniek | Verschillende thermische spuitprocessen maken gebruik van poeders van aluminiumlegeringen met verschillende mate van effectiviteit. Gebruikelijke technieken zijn onder andere: - Oxy-Fuel met hoge snelheid (HVOF) - Plasmaspray (PS) - Koudspray (CS) | – HVOF: Levert hoge deeltjessnelheden, wat resulteert in dichte coatings met uitstekende slijtage- en corrosiebestendigheid. Zeer geschikt voor Si- en Cu-gelegeerde poeders. – PS: Biedt procesveelzijdigheid voor een bredere reeks poeders van aluminiumlegeringen. – CS: Maakt gebruik van lagere deeltjestemperaturen, minimaliseert metallurgische veranderingen in het poeder en vermindert restspanning in de coating. Meer geschikt voor Mg-gelegeerde poeders. |

- De keuze hangt af van het smeltpunt van het poeder en de gewenste coatingeigenschappen. - Elke techniek heeft zijn eigen beperkingen wat betreft afzetsnelheid, laagdikte en kosten. |

| Oppervlaktevoorbereiding | De oppervlaktegesteldheid van het substraat is van grote invloed op de hechting en prestaties van de thermische spuitcoating. | - Zorgt voor een schoon en opgeruwd oppervlak voor optimale mechanische hechting. - Technieken zoals gritstralen of etsen worden vaak gebruikt. |

- Een onjuiste voorbereiding van het oppervlak kan leiden tot een zwakke hechting en voortijdig falen van de coating. |

| Eigenschappen coating | Thermische spuitcoatings van aluminiumlegeringen bieden een unieke combinatie van eigenschappen: – Elektrische geleidbaarheid: Varieert afhankelijk van de samenstelling van de legering. Zuiver aluminium biedt de hoogste geleidbaarheid, terwijl toevoegingen van Si en Mg deze kunnen verminderen. – Warmtegeleidingsvermogen: Over het algemeen lager dan aluminium in bulk, maar kan worden verbeterd met bepaalde legeringselementen zoals Cu. – Corrosieweerstand: Aluminium zelf vertoont een goede corrosieweerstand, nog versterkt door Mg-toevoegingen. – Slijtvastheid: Verbeterd door toevoeging van Si en Cu, waardoor de coating geschikt is voor slijtagetoepassingen. |

- Op maat gemaakt om te voldoen aan specifieke toepassingsvereisten door selectie van legeringen en procesoptimalisatie. - Er bestaan compromissen tussen verschillende eigenschappen; het maximaliseren van de slijtvastheid kan bijvoorbeeld ten koste gaan van de elektrische geleidbaarheid. |

|

| Toepassingen | Thermische spuitcoatings van aluminiumlegeringen worden in diverse industrieën gebruikt vanwege hun veelzijdigheid: – Automobiel: Zuigers, cilinderkoppen, remklauwen (voor slijtvastheid en warmteafvoer). – Lucht- en ruimtevaart: Landingsgestelonderdelen, onderdelen van de vliegtuigromp (voor corrosiebescherming en gewichtsvermindering). – Elektronica: Koellichamen, elektrische rails (afhankelijk van de gekozen legering voor geleiding). – Chemische verwerking: Chemische vaten, pijpen (voor corrosiebestendigheid). |

- Bieden een kosteneffectieve oplossing voor reparatie van onderdelen, prestatieverbetering en verlenging van de levensduur. - Materiaalselectie en procesbeheersing zijn cruciaal voor het bereiken van de gewenste resultaten in elke toepassing. |

Het poeder van de aluminiumlegering Specificaties

Poeders van aluminiumlegeringen worden geproduceerd volgens verschillende standaardspecificaties die de aanvaardbare samenstellingsgrenzen, deeltjesgroottebereiken, vormcontrole enz. definiëren.

| Standaard | Beschrijving |

|---|---|

| AMS 4200 | Ruimtevaart materiaalspecificatie voor geatomiseerd Al legeringspoeder |

| ASTM B602 | Standaardspecificatie voor Al-legeringspoeders |

| EN 1706 | Europese standaardspecificatie voor verstoven Al-poeders |

| ISO 13318 | Internationale standaard voor gas- en waterverstoven Al-poeders |

| DIN 50125 | Duitse nationale norm voor geatomiseerde Al-poeders |

Dankzij de specificaties kunnen klanten poeder aanschaffen dat geschikt is voor hun specifieke toepassing en procesvereisten.

Maten van het poeder van de aluminiumlegering

Er worden verschillende maten aluminiumlegeringspoeder geproduceerd, afhankelijk van het eindgebruik:

- Ultrafijn poeder < 10 micron voor reactieve toepassingen

- Fijn poeder 15 - 45 micron gewoonlijk voor thermisch spuiten

- Medium poeder 45 - 100 micron veel gebruikte grootte

- Grof poeder tot 150 micron voor speciale toepassingen

Grotere deeltjes van meer dan 180 micron worden voornamelijk gebruikt in koudspuitprocessen voor dikkere coatings. Controle van de deeltjesgrootteverdeling is ook belangrijk voor sommige toepassingen.

Kwaliteiten van het poeder van de aluminiumlegering

Aluminiumlegeringspoeder wordt vervaardigd in verschillende vastgestelde kwaliteiten op basis van het type legering:

- 1xxx serie poeders - AA1100, AA1350

- 2xxx serie poeders - AA2014, AA2024, AA2219, AA2519

- 5xxx serie poeders - AA5083, AA5654

- 6xxx serie poeders - AA6061, AA6082

- 7xxx serie poeders - AA7050, AA7075

Hogere nummerreeksen duiden op hogere legeringsniveaus en sterkte. Aangepaste legeringssamenstellingen zijn ook mogelijk voor merksoorten.

Aluminiumlegering poeder vergelijking

| Parameter | Verstuiving van koud gas | Waterverneveling |

|---|---|---|

| Deeltjesvorm | Zeer bolvormig | Meer onregelmatig, satellieten |

| Bereik deeltjesgrootte | 15 - 180 micron | 5 - 350 micron |

| Grootteverdeling | Strengere controle | Bredere distributie |

| Schijnbare dichtheid | Hoger | Lager |

| Productie snelheid | Lager | Hoger |

| Kosten | Hoger | Lager |

Watervernevelde poeders hebben vaak een kostenvoordeel, maar hebben te lijden onder een lagere bolvorm en bredere deeltjesverdeling in vergelijking met gasvernevelde aluminiumlegeringspoeders.

Aluminiumlegering poeder normen

Belangrijke normen voor aluminiumlegeringspoeder:

| Standaard | Organisatie | Beschrijving |

|---|---|---|

| AMS4200 | SAE | Ruimtevaart materiaalspecificatie |

| ASTM B602 | ASTM | Chemische samenstellingen en zeefgrootten |

| EN1706 | CEN | Europese standaardspecificatie |

| ISO13318 | ISO | Internationale norm voor gas- en watervernevelde vormen |

Verschillende nationale en organisatorische normen helpen de kwaliteit en consistentie van de levering van aluminiumlegeringspoeder te garanderen.

Wereldwijde leveranciers van poeder van aluminiumlegering

| Leverancier | Plaats | Mogelijkheden |

|---|---|---|

| Valimet Inc. | VS | Breed verstuivingsbereik, grote capaciteit |

| Sandvik Visarend | Groot-Brittannië | Toonaangevende leverancier van gecontroleerde poeders |

| TLS Technik GmbH | Duitsland | Specialist in gas- en watervernevelde poeders |

| Fukuda Metaalfolie & Poeder Co. | Japan | Breed aanbod legeringen |

| SCM Metaalproducten | Singapore | Focus op aluminium- en koperlegeringen |

Prijzen voor poeders van aluminiumlegeringen

De prijs voor aluminiumlegeringspoeder varieert op basis van:

- Legering en eigenschappen

- Specificaties voor deeltjesvorm en -grootte

- Aankoophoeveelheid en lotgrootte

- Regionale tarieven en transport

| Type | Prijsbereik |

|---|---|

| 1xxx serie | $5 - $15 per kg |

| 2xxx serie | $10 - $30 per kg |

| 5xxx serie | $15 - $35 per kg |

| 6xxx serie | $20 - $40 per kg |

| 7xxx serie | $30 - $60 per kg |

Bovenstaande prijzen zijn bij benadering en alleen bedoeld als referentie. Neem contact op met leveranciers voor exacte actuele prijzen op basis van uw specifieke behoeften.

Voordelen en beperkingen van Aluminiumlegering poeder

| Voordelen | Beperkingen |

|---|---|

| Hoge verhouding sterkte/gewicht | Behandeling van poeder |

| Aluminiumlegeringspoeder biedt uitzonderlijke sterkte voor zijn gewicht. Hierdoor is het ideaal voor toepassingen waar gewichtsbesparing essentieel is, zoals ruimtevaartonderdelen, auto-onderdelen en protheses. Vergeleken met traditionele metalen zoals staal, kunnen onderdelen van aluminiumlegeringen in poedervorm vergelijkbare sterkten bereiken terwijl het totale gewicht aanzienlijk wordt verlaagd. | Poeders van aluminiumlegeringen, vooral de fijnere soorten, kunnen lastig te hanteren zijn vanwege de vloeibaarheid en de kans op stofexplosies. Speciale hanteringsapparatuur en voorzorgsmaatregelen zijn nodig om veilig en efficiënt poederbeheer te garanderen tijdens opslag, transport en additieve productieprocessen. |

| Complexe geometrieën | Oppervlakteruwheid |

| Aluminiumlegeringspoeder gedijt goed bij AM-technieken (additive manufacturing) zoals 3D-printen. In tegenstelling tot traditionele subtractieve productiemethoden waarbij materiaal wordt verwijderd om een gewenste vorm te creëren, bouwt AM onderdelen laag voor laag op uit het poeder. Dit maakt het mogelijk om ingewikkelde, lichtgewicht onderdelen te maken met complexe geometrieën die moeilijk of onmogelijk te bereiken zijn met conventionele methoden. | Onderdelen die met poeder van aluminiumlegeringen worden gemaakt, kunnen een iets ruwere oppervlakteafwerking hebben dan machinaal bewerkte onderdelen. Hoewel nabewerkingstechnieken zoals polijsten of stralen de oppervlaktestructuur kunnen verbeteren, dragen deze stappen bij aan de totale productietijd en -kosten. |

| Materiaal veelzijdigheid | Materiaalkosten |

| Een grote verscheidenheid aan aluminiumlegeringen kan in poedervorm worden gebruikt, elk met zijn eigen unieke eigenschappen. Hierdoor kunnen ingenieurs de materiaalkeuze afstemmen op de specifieke vereisten van de toepassing. Sommige legeringen geven bijvoorbeeld voorrang aan hoge sterkte, terwijl andere een superieure corrosiebestendigheid of betere bewerkbaarheid na fabricage bieden. | Aluminiumlegeringspoeder kan duurder zijn dan traditionele aluminiumstaven of smeedproducten. Dit is deels te wijten aan de extra bewerkingsstappen bij poederproductie en de speciale verwerkingsvereisten. De voordelen van AM, zoals minder materiaalafval en bijna-net-vorm productie, kunnen echter de hogere materiaalkosten in sommige toepassingen compenseren. |

| Near-Net-Shape Productie | Isotrope eigenschappen |

| Additive manufacturing met aluminiumlegeringspoeder maakt bijna-netvorm productie mogelijk. Dit betekent dat de uiteindelijke vorm van het onderdeel wordt bereikt met minimaal afval na de verwerking. Dit vermindert het materiaalverbruik en stroomlijnt het productieproces in vergelijking met conventionele methoden waarbij vaak veel materiaal wordt verwijderd. | Onderdelen gemaakt van aluminiumlegeringspoeder kunnen licht anisotrope eigenschappen vertonen, wat betekent dat hun mechanische sterkte kan variëren afhankelijk van de bouwrichting. Dit komt omdat de poederdeeltjes de neiging hebben om zich uit te lijnen langs de bouwrichting tijdens het AM-proces. Echter, de vooruitgang in poedertechnologie en AM technieken verbeteren continu de isotropie van aluminiumlegering onderdelen. |

| Recycleerbaarheid | Milieu-impact |

| Aluminiumlegeringspoeder is uitstekend recyclebaar. Net als traditioneel aluminiumschroot kan gebruikt poeder opnieuw worden verwerkt en hergebruikt in AM-processen, waardoor afval wordt geminimaliseerd en duurzame productiepraktijken worden bevorderd. | De productie van aluminiumlegeringspoeder kan energie-intensief zijn en kan, afhankelijk van de gebruikte energiebron, een grotere ecologische voetafdruk hebben in vergelijking met traditionele productiemethoden. Lopend onderzoek richt zich echter op het ontwikkelen van energie-efficiëntere poederproductietechnieken om de impact op het milieu te verminderen. |

Veelgestelde vragen

Wat zijn de meest gebruikte legeringen als aluminiumlegeringspoeder?

De meest voorkomende legeringspoeders zijn: 2xxx series zoals 2014 en 2024, 5xxx legeringen zoals 5083, 6xxx legeringen waaronder 6061 en 6082, en 7xxx legeringen waarbij 7050 en 7075 populair zijn.

Welke deeltjesgrootte is het beste voor het spuitgieten van metaal met aluminiumpoeder?

Een deeltjesgroottebereik tussen 15-45 micron wordt meestal aanbevolen voor metaalspuitgieten met poeders van aluminiumlegeringen.

Welke soorten verstuivingsprocessen kunnen poeder van aluminiumlegeringen produceren?

Gasverstuiving en waterverstuiving zijn de twee belangrijkste industriële processen die worden gebruikt. Roterende schijfverstuiving kan ook aluminiumpoeder produceren.

Wat is het voordeel van het gebruik van aluminiumlegeringen uit de 5xxx-serie voor thermisch spuiten?

5xxx serie Al legeringen zoals 5083 hebben een uitstekende weerstand tegen corrosie terwijl ze vormvast blijven bij hoge temperaturen waardoor ze geschikt zijn voor thermische spuitcoatings voor maritieme en chemische blootstelling.

Wat beïnvloedt de prijs van aluminiumlegeringspoeder?

De samenstelling van de legering, de deeltjeskenmerken zoals grootte en vorm, het ordervolume, regionale tarieven en transportkosten bepalen de uiteindelijke prijs van verschillende leveranciers van aluminiumpoeder.

Welke normen zijn van toepassing op poeders van aluminiumlegeringen voor additieve productie?

De belangrijkste standaarden zijn ASTM B602, AMS4200, EN1706 en ISO 13318. Aanvullende AM-specifieke standaarden zijn in ontwikkeling om procesgerelateerde eisen te adresseren.

Kan poeder van aluminiumlegeringen opnieuw worden gebruikt?

Hergebruik van aluminiumpoeder wordt over het algemeen niet aanbevolen voor kritische toepassingen. De opslagomstandigheden kunnen vochtopname en oxidatie toestaan, waardoor de poederprestaties worden beperkt. Klein hergebruik kan mogelijk zijn in niet-kritische toepassingen met de juiste testen.

Zijn aluminiumlegeringen met een hoger getal altijd sterker dan legeringen met een lager getal?

Over het algemeen hebben poeders uit de hogere 2xxx, 6xxx en 7xxx series een hogere sterkte dan 1xxx of 5xxx legeringen, maar er kan een aanzienlijke overlap bestaan op basis van de exacte samenstelling, poederkenmerken en verwerkingsgeschiedenis. Controleer altijd de gegevens van de leverancier voor gegarandeerde poedereigenschappen.

Waarom zijn porositeit en anisotropie een probleem voor AM-onderdelen van aluminium?

Hoge thermische geleidbaarheid en reflectiviteit van aluminium in combinatie met snelle stolling tijdens het smelten met laser of e-beam belemmert optimale fusie en ontsnappen van gasbellen, wat leidt tot defecten. Er ontstaan ook verschillende mechanische eigenschappen parallel en dwars op de bouwlagen.

Kan ik verschillende aluminiumlegeringspoeders mengen om aangepaste kwaliteiten te maken?

Het is over het algemeen niet aan te raden om poeders te mengen om tussenliggende of aangepaste legeringen te creëren vanwege het risico op onvolledige menging, reacties op de legering of onvoldoende binding van de deeltjes tijdens de fabricage van onderdelen. Raadpleeg uw poederleverancier bij het verkennen van combinaties van eigenschappen.