Poeders van aluminiumlegeringen bieden een licht gewicht in combinatie met sterkte, duurzaamheid en corrosiebestendigheid voor auto's, lucht- en ruimtevaart en industriële toepassingen. Deze gids behandelt veelvoorkomende samenstellingen, eigenschappen, productiemethoden, afmetingen, leveranciers, toepassingen en selectie.

aluminiumlegering poeder Overzicht

Sferische aluminiumpoeders met gecontroleerde deeltjesgrootte maken lichtmetalen componenten met hoge prestaties mogelijk via PM, MIM en AM:

| Legeringen | 2xxx, 6xxx, 7xxx serie Aluminium |

| Eigenschappen | Lage dichtheid, sterkte, hardheid, slijtvastheid |

| Processen | Poedermetallurgie, Spuitgieten van metaal, Aluminium AM |

| Toepassingen | Auto-industrie, Ruimtevaart, Industrie |

| Voordelen | Gewichtsreductie, prestaties, recyclebaarheid |

Geavanceerde aluminiumpoeders balanceren ultra lichtgewicht dichtheid met verbeterde mechanische eigenschappen ten opzichte van gegoten of gesmeedde legeringen.

aluminiumlegering poeder Soorten

| Aluminiumlegering Series | Belangrijkste legeringselementen | Eigenschappen | Toepassingen |

|---|---|---|---|

| 1XXX Series (Zuiver aluminium) | Minimale legeringselementen (< 1% totaal) | * Uitstekende verwerkbaarheid en vervormbaarheid * Hoge elektrische geleidbaarheid * Goede corrosiebestendigheid * Lage sterkte | * Elektrische geleiders (draden, rails) * Warmtewisselaars * Voedselverpakking * Decoratieve toepassingen |

| 2XXX serie (Al-Cu) | Voornamelijk koper (Cu) | * Hoge sterkte * Goede bewerkbaarheid * Warmtebehandelbaar voor verdere versterking * Lagere corrosiebestendigheid vergeleken met 1XXX serie | * Lucht- en ruimtevaartonderdelen * Auto-onderdelen * Sportartikelen (fietsen, honkbalknuppels) * Bouw- en constructiematerialen |

| 3XXX serie (Al-Mn) | Mangaan (Mn) is het belangrijkste legeringselement * Goede verwerkbaarheid en vervormbaarheid * Matige sterkte * Uitstekende hardsoldeereigenschappen * Lagere corrosieweerstand in vergelijking met 1XXX-serie | * Kookgerei * Snelkookpanvoeringen * Plaatbewerking * Lasdraad | |

| 4XXX serie (Al-Si) | Silicium (Si) is het belangrijkste legeringselement | * Goede gietbaarheid * Lasbaarheid * Matige sterkte * Lagere corrosieweerstand vergeleken met 1XXX serie | * Motorblokken * Cilinderkoppen * Auto-onderdelen * Bouw- en constructiegietstukken |

| 5XXX serie (Al-Mg) | Magnesium (Mg) is het primaire legeringselement * Uitstekende corrosiebestendigheid, vooral in zoutwateromgevingen * Goede lasbaarheid * Matige sterkte * Lagere verwerkbaarheid in vergelijking met 1XXX en 3XXX series | * Marinetoepassingen (scheepsrompen, dekken) * Opslagtanks * Chemische verwerkingsapparatuur * Gelaste structuren | |

| 6XXX serie (Al-Mg-Si) | Magnesium (Mg) en silicium (Si) zijn de belangrijkste legeringselementen * Uitstekende combinatie van sterkte, verwerkbaarheid en corrosiebestendigheid * Warmtebehandelbaar voor verdere versterking * Veel gebruikt voor geëxtrudeerde toepassingen | * Bouw en constructie (raamkozijnen, deuren) * Transport (vliegtuigonderdelen, vrachtwagenwielen) * Meubilair * Bewerkte onderdelen | |

| 7XXX serie (Al-Zn) | Zink (Zn) is het primaire legeringselement * Hoge sterkte * Goede bewerkbaarheid * Uitstekende slijtvastheid * Lagere corrosieweerstand in vergelijking met andere series | * Vliegtuigonderdelen (vleugels, romp) * Sportartikelen (golfclubs, ski's) * Zeer sterke structurele toepassingen | |

| 8XXX-serie (andere elementen) | Gelegeerd met verschillende elementen zoals lithium (Li) of lithium en koper (Li-Cu) * Zeer lage dichtheid * Hoge sterkte-gewichtsverhouding * Beperkte lasbaarheid * Duur | * Ruimtevaarttoepassingen die een minimaal gewicht vereisen * Raceonderdelen met hoge prestaties * Speciale militaire toepassingen |

aluminiumlegering poeder Eigenschappen

| Eigendom | Beschrijving | Voordelen van additieve productie |

|---|---|---|

| Samenstelling | Aluminiumlegeringspoeder is geen puur aluminium. Het is een mengsel van aluminium met verschillende elementen zoals koper, magnesium, silicium of lithium, afhankelijk van de gewenste uiteindelijke eigenschappen. Deze elementen worden vermeld in een viercijferige code (bijvoorbeeld AA2024) die de legeringsserie en de belangrijkste legeringselementen definieert. | Door verschillende legeringselementen te gebruiken, kunnen fabrikanten een breed scala aan eigenschappen bereiken in het uiteindelijke geprinte onderdeel, waaronder sterkte, corrosiebestendigheid en gewicht. |

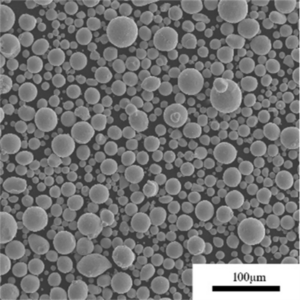

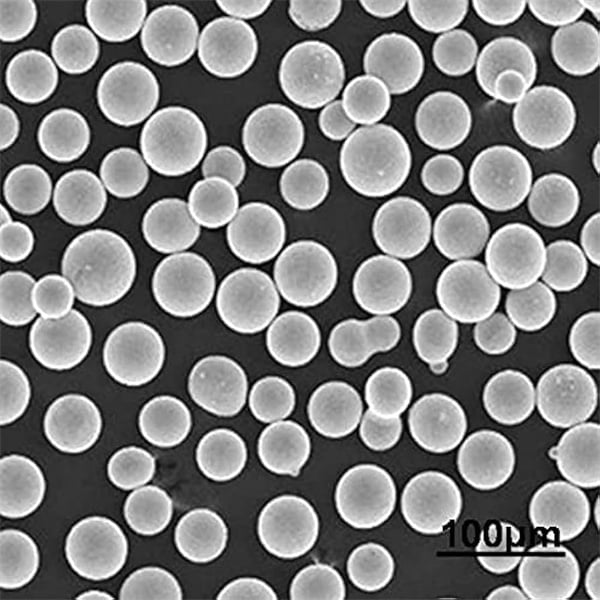

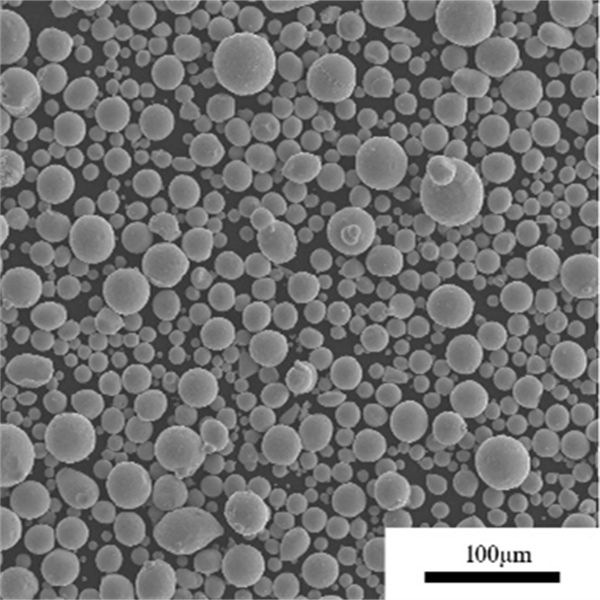

| Deeltjesgrootte en -verdeling | De grootte en verdeling van de poederdeeltjes van de aluminiumlegering hebben een grote invloed op het drukproces en de uiteindelijke kwaliteit van het onderdeel. De deeltjesgrootte varieert meestal van 15 tot 150 micron, waarbij een strakke verdeling (gelijke deeltjesgrootte) de voorkeur heeft voor een optimale stroming en verpakking tijdens het bedrukken. | De juiste deeltjesgrootte zorgt voor een soepele poederstroom tijdens het printproces, minimaliseert holtes en defecten in het uiteindelijke onderdeel en beïnvloedt de oppervlakteafwerking. |

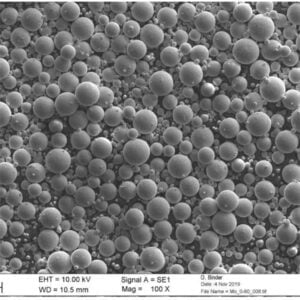

| Poeder morfologie | De morfologie van het poeder verwijst naar de vorm van de individuele deeltjes. Sferische vormen zijn ideaal voor additieve productie omdat ze vrij stromen, dicht opeen zitten en de wrijving tussen de deeltjes tijdens het printen minimaliseren. Onregelmatig gevormde deeltjes kunnen de stroming belemmeren en leiden tot inconsistenties in het geprinte onderdeel. | Bolvormig poeder biedt verschillende voordelen, zoals betere vloeibaarheid, betere verpakkingsdichtheid en minder porositeit in het uiteindelijke onderdeel. |

| Vloeibaarheid | Vloeibaarheid verwijst naar het gemak waarmee poeder beweegt onder invloed van zwaartekracht of toegepaste druk. Een goede vloeibaarheid is cruciaal voor consistente laagvorming en nauwkeurig printen. Factoren zoals deeltjesgrootte, vorm en oppervlaktekenmerken beïnvloeden de vloeibaarheid. | Een goede vloeibaarheid zorgt voor een soepele poedertoepassing tijdens het printen, minimaliseert problemen met lagen en draagt bij aan de maatnauwkeurigheid van het uiteindelijke onderdeel. |

| Schijnbare dichtheid | Schijnbare dichtheid is het gewicht van poeder per volume-eenheid, rekening houdend met de ruimte tussen de deeltjes. Het is een cruciale factor voor het schatten van poedergebruik en machinekalibratie bij additieve productie. | Inzicht in de schijnbare dichtheid maakt een nauwkeurige voorbereiding van het poederbed mogelijk en helpt het materiaalgebruik tijdens het printen te optimaliseren. |

| Verpakkingsdichtheid | Verpakkingsdichtheid verwijst naar de maximale hoeveelheid poeder die in een specifiek volume kan worden verpakt. Het wordt uitgedrukt als een percentage van de theoretische dichtheid (dichtheid van vast materiaal zonder holtes). Een hogere verpakkingsdichtheid leidt tot sterkere en dichtere geprinte onderdelen. | Een hoge pakkingsdichtheid vertaalt zich in een groter volume materiaal per volume-eenheid in het geprinte onderdeel, wat leidt tot betere mechanische eigenschappen. |

| Smeltpunt | Het smeltpunt van aluminiumlegeringspoeder varieert afhankelijk van de specifieke samenstelling van de legering. Kennis van het smeltpunt is essentieel voor het selecteren van de juiste printparameters, zoals laservermogen of energiedichtheid. | Het smeltpunt bepaalt de hoeveelheid energie die nodig is om de poederdeeltjes te smelten tijdens het printen, zodat de lagen goed samensmelten en hechten. |

| Warmtegeleiding | Thermische geleidbaarheid verwijst naar het vermogen van een materiaal om warmte te geleiden. Aluminiumlegeringen hebben over het algemeen een goede warmtegeleiding, wat gunstig kan zijn voor toepassingen waarbij warmte moet worden afgevoerd. | De thermische geleidbaarheid van het poeder beïnvloedt de warmteoverdracht tijdens het printen en kan factoren zoals kromtrekken of restspanning in het uiteindelijke onderdeel beïnvloeden. |

Productiemethode

| Methode | Beschrijving | Voordelen | Nadelen | Toepassingen |

|---|---|---|---|---|

| Gasverstuiving | De gesmolten aluminiumlegering wordt onder hoge druk door een klein mondstuk geperst. Een inert gas, meestal argon of stikstof, breekt de vloeistofstroom in fijne druppeltjes die snel stollen tot bolvormige of bijna-bolvormige poederdeeltjes terwijl ze in een opvangkamer vallen. | * Produceert sferische poeders van hoge kwaliteit met een goede vloeibaarheid voor additieve productieprocessen. * Biedt goede controle over de deeltjesgrootte en -distributie. * Geschikt voor een breed scala aan aluminiumlegeringen. | * Vereist een hoog energieverbruik door de noodzaak van gesmolten metaal en samengeperst gas. * Kan een complex en kapitaalintensief proces zijn. * Kan zuurstof en andere onzuiverheden in het poeder brengen als het niet zorgvuldig gecontroleerd wordt. | * Additieve productie (3D-printen) van luchtvaartonderdelen, auto-onderdelen, medische implantaten en lichtgewicht structuren. * Productie van MIM-grondstoffen (metal injection molding). |

| Waterverneveling | Vergelijkbaar met gasverstuiving, maar een waterstraal onder hoge druk verstoort de stroom gesmolten metaal. Deze methode wordt meestal gebruikt voor grovere poeders. | * Lagere kosten in vergelijking met gasverstuiving door het gebruik van water in plaats van inert gas. * Geschikt voor het produceren van grotere poederdeeltjes. | * Produceert minder bolvormige en meer onregelmatig gevormde deeltjes in vergelijking met gasverstuiving. * Kan waterstof in het poeder brengen door de interactie met water. * Beperkte controle over de deeltjesgrootteverdeling. | * Productie van filtermedia, pyrotechniek en sommige metaalmatrixcomposieten. |

| Elektrolyse | Een elektrische stroom wordt gebruikt om een gesmolten aluminiumzout te ontbinden in zijn samenstellende elementen. De aluminiumdeeltjes worden opgevangen bij de kathode. | * Produceert zeer fijne en zuivere aluminiumpoeders. * Kan worden gebruikt om specifieke poedermorfologieën te creëren. | * Hoog energieverbruik door het elektrolyseproces. * Beperkte productiecapaciteit in vergelijking met andere methoden. * Niet wijdverbreid gebruikt voor aluminiumlegeringspoeders vanwege de uitdagingen bij het legeren tijdens elektrolyse. | * Productie van hoogzuiver aluminiumpoeder voor elektronische toepassingen en pyrotechniek. |

| Plasma-verneveling | Een plasmatoorts met hoge temperatuur en hoge snelheid smelt en verstuift de grondstof van de aluminiumlegering. Deze methode biedt snelle verhittings- en afkoelsnelheden, wat resulteert in zeer fijne poeders. | * Produceert de fijnste aluminiumlegeringspoeders met een smalle deeltjesgrootteverdeling. * Biedt snelle stollingssnelheden voor potentieel unieke microstructuren. | * Extreem hoog energieverbruik door de plasmageneratie. * Complex en duur proces dat nog maar beperkt commercieel wordt toegepast. * Vereist zorgvuldige controle om overmatige oxidatie en nitridatie van het poeder te voorkomen. | * Potentiële toekomstige toepassingen in hoogwaardige additieve productie en geavanceerd materiaalonderzoek. |

| Snelle stollingstechnieken (RS) | Verschillende gespecialiseerde technieken vallen onder deze categorie, waaronder smeltspinnen en lasercladden. Gesmolten metaal wordt snel afgekoeld tot een lint of fijne druppels die vervolgens tot poeder worden vermalen. | * Kan poeders produceren met unieke microstructuren en metastabiele fases die niet haalbaar zijn met conventionele methoden. | * Zeer complexe en gecontroleerde processen met beperkte productiecapaciteit. * Poeders kunnen onregelmatig van vorm en grootte zijn. * Hoge kosten door gespecialiseerde apparatuur en procesvereisten. | * Onderzoek en ontwikkeling van nieuwe aluminiumlegeringen met superieure eigenschappen. |

aluminiumlegering poeder Deeltjesgroottes

| Sollicitatie | Typisch deeltjesgroottebereik (micron) | Gewenste eigenschappen | Voorbeelden |

|---|---|---|---|

| Additieve Productie (3D printen) | 15-100 | - Goede vloeibaarheid voor gelijkmatige poederafzetting - Hoge verpakkingsdichtheid voor sterke eindproducten - Sferische morfologie voor minimale oppervlaktedefecten | Aluminiumlegeringen zoals AlSi10Mg en 2024 voor ruimtevaartonderdelen, medische implantaten en lichtgewicht constructies |

| Thermische spuitcoatings | 45-150 | - Voldoende grote deeltjes voor efficiënte depositie - Slagvastheid voor slijtagetoepassingen - Controleerbare porositeit voor thermische isolatie | Aluminiumlegeringen zoals Al2O3 en NiAl voor motoronderdelen, koellichamen en slijtvaste oppervlakken |

| Pyrotechniek (vuurpijlen, vuurwerk) | 1-45 | - Zeer reactief voor snelle verbranding - Breed scala aan deeltjesgroottes voor kleureffecten - Gecontroleerde brandsnelheid voor veiligheid en visuele impact | Aluminiumlegeringen met pyrotechnische toevoegingen zoals magnesium en bariumnitraat |

| Metaalspuitgieten (MIM) | 10-30 | - Fijne deeltjes voor goede matrijsvulling - Gelijkmatige verdeling om krimpfouten te voorkomen - Beperkte agglomeratie voor gladde oppervlakken | Aluminiumlegeringen zoals 316L en 17-4PH voor complexe, zeer nauwkeurige componenten in de elektronica- en auto-industrie |

| Exothermisch lassen | 75-250 | - Snel smelten voor sterke voegvorming - Gecontroleerde exotherme reactie voor minimale hitteschade - Oxidatiebestendigheid voor langdurige voegintegriteit | Aluminium-siliciumlegeringen voor elektrische aardverbindingen, reparaties en pijplassen |

| Energetische materialen (explosieven, stuwstoffen) | 2-20 | - Zeer reactief voor efficiënte energieafgifte - Afgestemde grootteverdeling voor gecontroleerde brandsnelheid - Gecoate deeltjes voor verbeterde veiligheid en hantering | Aluminiumlegeringen gemengd met oxidatiemiddelen zoals ammoniumperchloraat en brandstoffen zoals koolwaterstofpolymeren |

Toonaangevende leveranciers

| Naam leverancier | Belangrijkste producten en toepassingen | Differentiators | Regio |

|---|---|---|---|

| NanoAL (via KBM Advanced Materials) | Bolvormige aluminiumpoeders voor additieve vervaardiging (AM) | - Hoge poederzuiverheid (>99,7%) voor superieure productkwaliteit - Smalle deeltjesgrootteverdeling voor consistente printbaarheid - Focus op hoogwaardige aluminiumlegeringen (bijv. AlSi10Mg, Al7075) voor veeleisende AM-toepassingen | Noord-Amerika |

| Elementum3D | Aluminiumpoeder voor additieve vervaardiging, metaalspuitgieten (MIM) en thermisch spuiten | - Breed portfolio van aluminiumlegeringspoeders, inclusief standaard- en klantspecifieke samenstellingen - Expertise in het aanpassen van poedereigenschappen voor specifieke toepassingen - Wereldwijde aanwezigheid met productiefaciliteiten in Noord-Amerika en Europa | Multinational |

| Höganäs AB | Aluminiumpoeder voor metaalspuitgieten (MIM) en additieve productie | - Toonaangevende producent van gasgeatomiseerde aluminiumpoeders - Gevestigde kwaliteitscontroleprocessen voor consistente poederprestaties - Sterke technische ondersteuning voor klanten | Europa |

| APEX Poederfabriek | Aluminiumpoeder voor pyrotechniek, verf en coatings en energetische materialen | - Focus op hoogzuivere en reactieve aluminiumpoeders - Strikte veiligheidsprotocollen voor behandeling en opslag van pyrotechnische poeders - Diep begrip van het gedrag van aluminiumpoeder in verschillende toepassingen | Noord-Amerika |

| Eckert Korrels (ECKA Korrels) | Aluminiumpoeder voor verven en coatings, solderen en lassen en exotherme reacties | - Breed assortiment aluminium vlok- en korrelvormige poeders - Toepassingsspecifieke poeders met op maat gemaakte eigenschappen (bijv. oxidatiebestendigheid, deeltjesgrootte) - Lange geschiedenis van innovatie in aluminiumpoedertechnologie | Europa |

| AMetal (SLM-oplossingen) | Aluminiumpoeder speciaal geoptimaliseerd voor selectief lasersmelten (SLM) | - Poeders ontwikkeld en getest voor gebruik met SLM-machines van SLM Solutions - Focus op het maken van onderdelen met een hoge dichtheid en uitstekende mechanische eigenschappen - Beperkt aanbod vergeleken met bredere leveranciers van aluminiumpoeder | Europa |

| DLP-poeder (Desktop Metaal) | Aluminiumpoeders voor Single Pass Jet Binder (SPJB) Additive Manufacturing | - Poeders ontworpen voor gebruik met Desktop Metal's SPJB technologie - Nadruk op hoge vloeibaarheid en verpakkingsdichtheid voor efficiënt printen - Beperkt aanbod specifiek voor Desktop Metal's AM platform | Noord-Amerika |

Toepassingen van aluminiumlegering poeder

| Sollicitatie | Beschrijving | Voorbeelden van specifieke legeringen | Voordelen |

|---|---|---|---|

| Additieve Productie (AM) | AM, ook bekend als 3D-printen, maakt gebruik van poeder van aluminiumlegeringen om complexe, bijna netvormige onderdelen te maken. Poederlagen worden selectief samengesmolten met technieken als laser beam melting (SLM) of electron beam melting (EBM) om een uiteindelijk onderdeel te maken. | AlSi10Mg (voor goede lasbaarheid), AlSi7Mg0,3 (voor hoge sterkte), Scalmalloy (voor hoge sterkte en temperatuurbestendigheid) | * Ontwerpvrijheid: Complexe geometrieën en interne kenmerken zijn mogelijk. * Lichtgewicht: Componenten kunnen worden ontworpen met minder materiaal, waardoor het gewicht afneemt. * Productie op aanvraag: Onderdelen kunnen snel en efficiënt geproduceerd worden voor prototyping of productie in kleine aantallen. * Materiaalefficiëntie: Ongebruikt poeder kan worden gerecycled en hergebruikt. |

| Metaalspuitgieten (MIM) | Bij MIM wordt poeder van een aluminiumlegering gemengd met een bindmiddel om een grondstof te maken die in een vormholte kan worden geïnjecteerd. Het bindmiddel wordt vervolgens verwijderd door middel van een afbindproces, waardoor een bijna netvormig onderdeel achterblijft. | 316L (roestvrij staal ter vergelijking), 2219 (hoge sterkte), 7075 (hoge sterkte en slijtvastheid) | * Hoge precisie en maatnauwkeurigheid: Complexe vormen met nauwe toleranties kunnen worden bereikt. * Massaproductie: MIM maakt efficiënte productie van grote hoeveelheden onderdelen mogelijk. * Nettovorm of bijna-nettovorm: Minimale nabewerking is nodig. * Veelzijdigheid van het materiaal: MIM kan worden gebruikt met een breder scala aan materialen dan traditionele giettechnieken. |

| Thermisch spuiten | Gesmolten poeder van een aluminiumlegering wordt op een substraat gespoten om een coating met specifieke eigenschappen te creëren. | Al5052 (voor corrosiebestendigheid), AlSi (voor slijtvastheid), Nikkel Aluminium (NiAl) voor toepassingen bij hoge temperaturen | * Oppervlaktemodificatie: Coatings kunnen eigenschappen zoals slijtvastheid, corrosiebestendigheid en thermische geleidbaarheid verbeteren. * Reparatie en herstel: Versleten of beschadigde onderdelen kunnen worden gerepareerd met thermisch spuiten. * Selectieve coating: Specifieke delen van een onderdeel kunnen worden gecoat. * Breed scala aan substraatmaterialen: Thermisch spuiten kan op verschillende materialen worden toegepast, waaronder metalen, kunststoffen en keramiek. |

| Pyrotechniek | Aluminiumpoeder is een belangrijk ingrediënt in vuurwerk omdat het fel kan branden en een witte of zilveren kleur kan produceren. | Fijne deeltjes (<45 micron) voor betere kleureffecten | * Pyrotechnische effecten: Aluminiumpoeder draagt bij aan de visuele effecten van vuurwerk. * Regeling van de brandsnelheid: Verschillende deeltjesgroottes kunnen worden gebruikt om de brandsnelheid van de vuurwerksamenstelling te regelen. |

| Energetische materialen | Aluminiumpoeder wordt gebruikt in drijfgassen en explosieven vanwege de hoge energiedichtheid. | Militaire kwaliteit met specifieke vereisten voor deeltjesgrootte en zuiverheid | * Hoge energie-output: Aluminiumpoeder draagt bij aan de explosieve kracht van het materiaal. * Mengsel van brandstof en oxidatiemiddel: Aluminiumpoeder kan worden gemengd met oxidatiemiddelen zoals ammoniumnitraat om energetische materialen te maken. |

| Pigmenten en verven | Aluminiumpoeder kan worden gebruikt als pigment in verf en inkt om een zilveren of metallic afwerking te creëren. | Ultrafijne poeders (<10 micron) voor betere dispersie | * Decoratieve effecten: Aluminiumpoeder zorgt voor een reflecterende en metaalachtige uitstraling. * Warmtereflectie: Aluminiumpigmenten kunnen warmte reflecteren, waardoor ze geschikt zijn voor hittebestendige verven. * Corrosiebestendigheid: Aluminiumpigmenten kunnen de corrosieweerstand van verf verbeteren. |

Richtlijnen voor selectie

| Factor | Beschrijving | Belangrijke overwegingen |

|---|---|---|

| Selectie van legering | De eerste en meest cruciale stap is het identificeren van de aluminiumlegering die het beste past bij de eisen van je toepassing. | * Mechanische eigenschappen: Houd rekening met de vereiste treksterkte, vloeigrens, vermoeiingssterkte en vervormbaarheid voor het afgewerkte onderdeel. Verschillende legeringsseries (bijv. 1xxx, 6xxx, 7xxx) bieden een spectrum aan sterkte- en gewichtskenmerken. * Corrosieweerstand: Als het onderdeel wordt blootgesteld aan ruwe omgevingen, kies dan een legering met superieure corrosiebestendigheid, zoals de marine-grade 5xxx serie. * Lasbaarheid: Beoordeel de noodzaak van nabewerkingstechnieken zoals lassen. Sommige legeringen, zoals de 2xxx serie, hebben een lagere lasbaarheid. * Vormbaarheid: Bepaal de mate van vervorming die nodig is voor het uiteindelijke onderdeel. Hoogzuiver aluminium (1xxx serie) biedt uitstekende vervormbaarheid, terwijl sterkere legeringen extra vervormingstechnieken nodig kunnen hebben. |

| Poederchemie | De chemische samenstelling van het poeder heeft een directe invloed op de eigenschappen van het uiteindelijke onderdeel. | * Legeringselementen: De specifieke elementen die aan de aluminiumbasis worden toegevoegd (bijv. magnesium, silicium, koper) bepalen de uiteindelijke eigenschappen. Datasheets van gerenommeerde leveranciers geven de exacte samenstelling van elk poeder. * Onzuiverheidsniveaus: Minimaliseer de aanwezigheid van onzuiverheden zoals oxiden, ijzer en silicium omdat deze de mechanische eigenschappen en printbaarheid negatief kunnen beïnvloeden. * Chemische homogeniteit: Zorg voor een consistente verdeling van elementen in de poederdeeltjes voor uniforme eigenschappen in het afgewerkte onderdeel. Gerenommeerde leveranciers met strenge kwaliteitscontroleprocedures kunnen dit garanderen. |

| Poeder morfologie | De vorm en grootte van de deeltjes hebben een grote invloed op de vloeibaarheid van het poeder, de pakkingsdichtheid en de printbaarheid in Additive Manufacturing (AM) processen. | * Deeltjesgrootteverdeling: Een goed verdeeld deeltjesgroottebereik met minimale overmaatse of ondermaatse deeltjes optimaliseert de poederstroom en verpakkingsdichtheid. * Deeltjesvorm: Idealiter bieden bolvormige of bijna-bolvormige deeltjes een superieure stroombaarheid en minimaliseren ze de wrijving tussen de deeltjes tijdens AM-processen. * Oppervlakte: Een hoger oppervlak kan de reactiviteit met atmosferische elementen verhogen, dus sommige AM-technieken vereisen poeders met een gecontroleerd oppervlak om oxidatie te minimaliseren. |

| Poeder vloeibaarheid | Het gemak waarmee poeder stroomt is cruciaal voor consistente laagvorming in AM-processen. | * Schijnbare dichtheid: Dit verwijst naar het gewicht van het poeder per volume-eenheid, rekening houdend met zowel de vaste deeltjes als de luchtleemtes ertussen. Een hogere schijnbare dichtheid betekent vaak een betere vloeibaarheid. * Houdingshoek: De hoek waaronder een hoop poeder van nature rust, is een indicator voor de vloeibaarheid. Een lagere hellingshoek betekent een betere vloeiing. * Stroomsnelheid: Meet de snelheid waarmee poeder door een opening stroomt. Dit heeft een directe invloed op de snelheid en efficiëntie van AM-processen. |

| Vervaardigbaarheid van poeder | De methode die wordt gebruikt om het poeder van de aluminiumlegering te produceren, kan de eigenschappen ervan beïnvloeden. | * Verstuivingstechniek: Gasverstuiving biedt superieure controle over de deeltjesgrootte en morfologie in vergelijking met technieken als waterverstuiving. * Poeder Zuiverheid: Verstuivingsomgevingen met inert gas minimaliseren vervuiling tijdens het verstuivingsproces, wat resulteert in poeders met een hogere zuiverheid. |

| Poederadditieven | In sommige gevallen worden specifieke additieven aan het poeder toegevoegd om de bedrukbaarheid of de eigenschappen van het uiteindelijke onderdeel te verbeteren. | * Stroomagenten: Deze verbeteren de vloeibaarheid van het poeder voor een consistenter printproces. * Sinterhulpmiddelen: Deze additieven kunnen worden gebruikt om de sintertemperatuur te verlagen die nodig is voor verdichting, wat gunstig kan zijn voor sommige AM-technieken. |

| Kwalificatie van leveranciers | Het kiezen van een betrouwbare leverancier met een bewezen staat van dienst is essentieel voor kwaliteit en consistentie. | * Procedures voor kwaliteitscontrole: Ervoor zorgen dat de leverancier zich houdt aan strenge kwaliteitscontrolemaatregelen tijdens het hele productieproces. * Certificering: Zoek leveranciers met certificeringen die relevant zijn voor de AM-industrie, zoals ASTM- of NADCAP-normen. * Gegevens over poederkarakterisering: Gerenommeerde leveranciers leveren gedetailleerde gegevensbladen met de chemische samenstelling, deeltjesgrootteverdeling en andere relevante poederkenmerken. |

Voor- en nadelen van aluminiumlegeringspoeder

| Pluspunten | Nadelen |

|---|---|

| Uitstekende verhouding sterkte/gewicht: Aluminiumlegeringen in poedervorm hebben een uitzonderlijke sterkte in verhouding tot hun gewicht. Hierdoor zijn ze ideaal voor toepassingen in de lucht- en ruimtevaart, de auto-industrie en de transportsector waar lichtgewicht componenten met hoge prestaties van cruciaal belang zijn. Vergeleken met staal kan aluminiumlegeringspoeder tot 30% gewichtsbesparing opleveren, terwijl het vergelijkbare of zelfs superieure sterkte-eigenschappen heeft. | Verwerkingsuitdagingen: Aluminiumlegeringspoeder kan delicaat zijn en vereist een zorgvuldige behandeling tijdens de verschillende productiefasen. De vloeibaarheid van het poeder moet nauwkeurig gecontroleerd worden om een consistente dichtheid in het uiteindelijke onderdeel te garanderen. Daarnaast kunnen sommige aluminiumlegeringen specifieke atmosferen of gespecialiseerde apparatuur vereisen tijdens additieve productieprocessen zoals 3D printen om oxidatie te minimaliseren en optimale resultaten te garanderen. |

| Ontsluit complexe geometrieën: In tegenstelling tot traditionele subtractieve productietechnieken zoals machinale bewerking, kunnen met aluminiumlegeringspoeder ingewikkelde en complexe geometrieën worden gemaakt. Met additieve productieprocessen waarbij dit poeder wordt gebruikt, kunnen onderdelen worden gemaakt met interne kanalen, roosters en andere kenmerken die met conventionele methoden moeilijk of onmogelijk te realiseren zouden zijn. Deze ontwerpvrijheid opent deuren voor innovatie op het gebied van lichtgewicht, warmteafvoer en functionaliteit van onderdelen. | Beperkte onderdeelgrootte: Hoewel het voordelen biedt op het gebied van geometrische complexiteit, kan poedertechnologie voor aluminiumlegeringen beperkingen hebben wat betreft de uiteindelijke grootte van het onderdeel. De huidige mogelijkheden van 3D-printmachines en poederbedfusieprocessen kunnen de productie van zeer grote onderdelen beperken. De technologische vooruitgang verlegt deze grenzen echter voortdurend en verwacht wordt dat de maximaal haalbare onderdeelgrootte de komende jaren zal toenemen. |

| Minder materiaalverspilling: Vergeleken met subtractieve productieprocessen die veel afvalmateriaal genereren, biedt poeder van aluminiumlegeringen een duurzamere aanpak. Bij 3D printen kan ongebruikt poeder vaak worden gerecycled en hergebruikt, waardoor afval en productiekosten worden geminimaliseerd. Deze focus op materiaalefficiëntie sluit goed aan bij de groeiende bezorgdheid over het milieu en bevordert verantwoorde productiepraktijken. | Kostenoverwegingen: De kosten van aluminiumlegeringspoeder kunnen hoger zijn dan die van traditionele aluminiumstaven of -blokken. Dit komt deels door de extra bewerking die nodig is om het poeder te maken en de speciale verwerkingsvereisten. De voordelen van een lichter gewicht, complexe geometrieën en minder afval kunnen het initiële kostenverschil in specifieke toepassingen echter compenseren. Bovendien zullen de kosten van aluminiumlegeringspoeder naar verwachting concurrerender worden naarmate de technologie rijpt en de productievolumes toenemen. |

| Superieure oppervlakteafwerking: Aluminiumlegeringspoeder kan onderdelen produceren met een uitzonderlijke oppervlakteafwerking. Additieve productieprocessen kunnen een hoge mate van detail en resolutie bereiken, wat resulteert in onderdelen met een glad en esthetisch aantrekkelijk uiterlijk. Hierdoor zijn er geen uitgebreide nabewerkingsstappen nodig zoals slijpen of polijsten, wat het productieproces verder stroomlijnt. | Potentieel voor anisotropie: De gelaagdheid die inherent is aan additieve productieprocessen met poeder van aluminiumlegeringen kan een lichte anisotropie introduceren in de mechanische eigenschappen van het uiteindelijke onderdeel. Dit betekent dat de sterkte en het gedrag van het materiaal kunnen variëren afhankelijk van de richting van de belasting. Door echter de parameters van het printproces te optimaliseren en eventueel nabewerkingstechnieken zoals warmtebehandeling te gebruiken, kunnen ingenieurs de effecten van anisotropie beperken en zorgen voor consistente prestaties. |

| Eigenschappen op maat: Aluminiumlegeringen kunnen worden geformuleerd met specifieke elementen zoals silicium, magnesium of koper om de gewenste mechanische eigenschappen te verkrijgen. Hierdoor kan aluminiumlegeringspoeder op maat worden gemaakt voor bepaalde toepassingen. Toevoeging van silicium kan bijvoorbeeld de sterkte verhogen, terwijl magnesium de vervormbaarheid verbetert. Door de juiste samenstelling van de legering te kiezen, kunnen ingenieurs het poeder optimaliseren voor het beoogde gebruik. | Veiligheidsmaatregelen: Aluminiumlegeringspoeder kan, net als de meeste metaalpoeders, ontvlambaar zijn en een gezondheidsrisico vormen bij inademing. De juiste verwerkingsprocedures, ventilatiesystemen en persoonlijke beschermingsmiddelen zijn essentieel voor een veilige werkomgeving wanneer je met dit materiaal werkt. |

Veelgestelde vragen

V: Wat is het meest gebruikte poeder van aluminiumlegeringen?

A: Aluminium 6061 is de werkpaardlegering voor de auto-industrie en algemene machinebouw vanwege de veelzijdige mechanische eigenschappen, corrosieprestaties en matige kosten.

V: Hoe verhouden de kosten van aluminiumpoeder zich tot die van titanium?

A: Aluminiumpoeders beginnen rond $5/lb versus $50+/lb voor titanium, wat significante kostenvoordelen bij de conversie aantoont voor lichtgewicht, ondanks lagere mechanische eigenschappen.

V: Oxideert aluminiumpoeder?

A: Fijne aluminiumpoeders brengen oxidatierisico's met zich mee tijdens hantering, opslag en verwerking, waardoor inerte omgevingen en strenge kwaliteitscontroles nodig zijn om de risico's te minimaliseren.

V: Kun je onderdelen van aluminiumlegeringen 3D printen?

A: Ja, aluminium DED en binder jet AM wordt snel volwassen voor structurele ruimtevaartonderdelen, waarbij gebruik wordt gemaakt van geavanceerde poeders en verfijningen in de verwerking om een dichtheid van meer dan 99% te bereiken na sinteren.