Stel je een wereld voor waarin complexe voorwerpen laag voor laag worden gematerialiseerd, niet door magie, maar door de wonderen van 3D-printen. Binnen dit domein zijn er twee krachtige mededingers: Material Jetting en Gerichte energiedepositie (DED). Beide maken gebruik van additieve productieprincipes, maar hun benaderingen verschillen, wat leidt tot verschillende voordelen en beperkingen. Dus, welke kampioen heerst er voor uw specifieke project? Maak u vast, want we duiken in de ingewikkelde dans tussen deze twee titanen op het gebied van 3D-printen.

Onthulling van de materialen: Een verhaal over twee werelden

De materialen van Material Jetting en DED verschillen als dag en nacht. Material Jetting gebruikt, net als een nauwgezette kunstenaar, fotopolymeren - vloeibare harsen die stollen bij blootstelling aan ultraviolet (UV) licht. Deze harsen zijn verkrijgbaar in een duizelingwekkende reeks kleuren, met uitzonderlijke details en een glad oppervlak. Denk aan ingewikkelde juwelenprototypes, tandprotheses met levensechte esthetiek en functionele microfluïdische apparaten.

Dit is een kijkje in de levendige wereld van Material Jetting-harsen:

| Type materiaal | Beschrijving | Toepassingen |

|---|---|---|

| Standaard harsen | Deze veelzijdige werkpaarden bieden een balans tussen mechanische eigenschappen en betaalbaarheid. Ze zijn ideaal voor snelle prototypes en conceptmodellen. | Prototyping voor algemene doeleinden, figuurtjes, architectuurmodellen |

| Harsen voor hoge temperaturen | Bestand tegen temperaturen van meer dan 130°C (266°F), waardoor ze geschikt zijn voor functionele onderdelen die warmte ondervinden. | Motoronderdelen, behuizingen voor elektronica |

| Biocompatibele harsen | Deze harsen zijn op maat gemaakt voor medische toepassingen, niet giftig en compatibel met menselijk weefsel. | Chirurgische gidsen, tandheelkundige modellen, biocompatibele implantaten (beperkt) |

| Harsen en flexibele harsen | Bieden een spectrum van stijfheid, van stijf voor structurele onderdelen tot flexibel voor pakkingen en afdichtingen. | Snap-fit assemblages, levende scharnieren, wearables |

| Gietbare harsen | Kan worden gebruikt om investeringsmallen te maken voor verloren-metaalgieten, waardoor metalen onderdelen kunnen worden gemaakt van 3D-geprinte masters. | Gieten van juwelen, verloren-was-gieten voor metalen onderdelen |

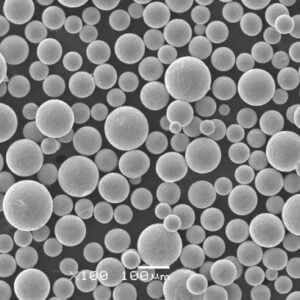

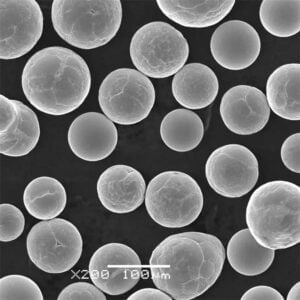

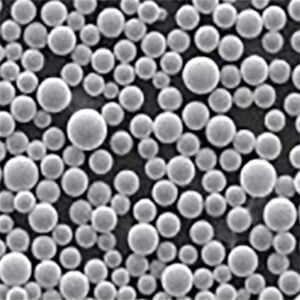

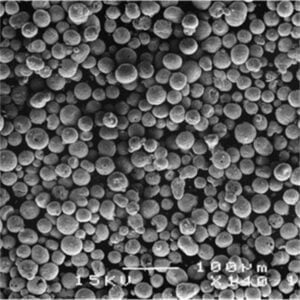

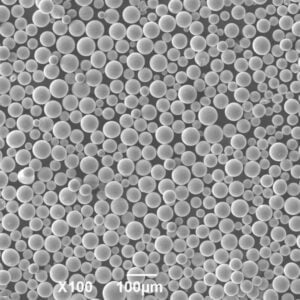

Aan de andere kant maakt DED, een meer industriële strijder, gebruik van metaalpoeders. Deze metaaldeeltjes, variërend van gewoon roestvrij staal tot exotische legeringen zoals Inconel, worden samengesmolten met behulp van een krachtige energiebron - meestal een laser- of elektronenbundel. Het resultaat? Robuuste metalen onderdelen met een hoge sterkte die bestand zijn tegen zware omstandigheden.

Laten we het metalen arsenaal van Gerichte energiedepositie

| Metaalpoeder | Beschrijving | Toepassingen |

|---|---|---|

| Roestvrij staal 316L | Het meest gebruikte materiaal voor DED vanwege de uitstekende corrosiebestendigheid, lasbaarheid en biocompatibiliteit. | Ruimtevaartonderdelen, medische implantaten, chemische verwerkingsapparatuur |

| Titanium (Ti-6Al-4V) | Een lichtgewicht maar sterke optie die wordt geprefereerd vanwege de hoge sterkte-gewichtsverhouding en biocompatibiliteit. | Ruimtevaartonderdelen, protheses, behuizingen voor implantaten |

| Inconel 625 | Een superlegering die bekend staat om zijn uitzonderlijke weerstand tegen hoge temperaturen, oxidatie en corrosie. | Turbineschoepen, onderdelen van raketmotoren, warmtewisselaars |

| Aluminium legeringen | Bieden een combinatie van lichtgewicht eigenschappen en goede sterkte, waardoor ze geschikt zijn voor toepassingen die gewichtsbesparing vereisen. | Auto-onderdelen, ruimtevaartonderdelen, koellichamen |

| Nikkellegeringen | Bieden superieure corrosiebestendigheid en prestaties bij hoge temperaturen, ideaal voor veeleisende omgevingen. | Chemische verwerkingsapparatuur, scheepsonderdelen, olie- en gastoepassingen |

| Gereedschapsstaal | Ze hebben een hoge hardheid en slijtvastheid, waardoor ze geschikt zijn voor snijgereedschappen en matrijzen. | Mallen, ponsen, matrijzen, slijtplaten |

| Kobaltchroom (CoCr) | Een biocompatibele legering die vaak wordt gebruikt voor orthopedische implantaten vanwege de uitstekende slijtvastheid. | Heupprothesen, knieprothesen, tandheelkundige implantaten |

| Koper | Zeer geleidend, dus ideaal voor toepassingen die een efficiënte warmteoverdracht of elektrische geleiding vereisen. | Koellichamen, elektrische componenten, rails |

| Edelmetalen | Materialen zoals goud, zilver en platina kunnen worden geprint voor toepassingen die een hoge geleidbaarheid, esthetiek of biocompatibiliteit vereisen. | Juwelen, elektronische onderdelen, biomedische apparaten (beperkt) |

Dit is slechts een voorproefje van het uitgebreide materialenpalet dat beschikbaar is voor zowel Material Jetting als DED. De specifieke keuze hangt af van de gewenste eigenschappen van het uiteindelijke onderdeel, of het nu gaat om ingewikkelde details, biocompatibiliteit, hoge sterkte of een combinatie van deze factoren.

De dans van de schepping: Onthulling van de processen

De processen achter Material Jetting en DED zijn net zo verschillend als hun materialen. Stel je Material Jetting voor als een nauwgezette schilder die fotopolymeerdruppels op een bouwplatform legt. Een printkop, verwant aan een hightech inkjetprinter, deponeert deze druppels nauwkeurig en stolt ze direct met UV-licht. Laag voor laag komt het object tevoorschijn uit een bad van vloeibare hars, met uitzonderlijke details en een glad oppervlak.

Hier volgt een nadere blik op het Material Jetting-proces:

- Voorbereiding 3D-model: Met CAD-software wordt een digitaal 3D-model van het object gemaakt. Dit model dient als blauwdruk voor het printproces.

- Afdrukinstellingen: De gekozen fotopolymeerhars wordt in de printkop geladen en het bouwplatform wordt in de printerkamer geplaatst.

- Jetting en uitharding: De printkop beweegt over het bouwplatform en spuit nauwkeurig kleine harsdruppeltjes op basis van de gegevens van het 3D-model. Een UV-lamp volgt op de voet en laat elke laag onmiddellijk uitharden.

- Ondersteuning verwijderen: Als het printen klaar is, wordt het bouwplatform in een bad met reinigingsoplossing neergelaten om eventuele harsresten te verwijderen. Ondersteunende structuren, nodig voor overhangende elementen, worden dan voorzichtig verwijderd.

- Nabewerking: Afhankelijk van het type hars kan het geprinte onderdeel extra nabewerkingsstappen ondergaan, zoals uitharding onder UV-licht voor betere mechanische eigenschappen of verven voor esthetische doeleinden.

DED daarentegen werkt als een beeldhouwer met een krachtige laser- of elektronenbundel. Metaalpoeder wordt nauwkeurig op het bouwplatform gedeponeerd en de energiebron smelt en smelt de deeltjes samen, waardoor een sterke metalen verbinding ontstaat. Laag voor laag krijgt het object vorm, dat bestand is tegen grote belastingen en zware omstandigheden.

Laten we ons verdiepen in de fijne kneepjes van het DED-proces:

- Voorbereiding 3D-model: Net als bij Material Jetting wordt een digitaal 3D-model voorbereid met CAD-software. DED processen vereisen echter vaak extra aandacht voor factoren als warmtevervorming en restspanningen.

- Kruit laden en instellen: Het gekozen metaalpoeder wordt in een trechter geladen en in het DED-systeem gevoerd. Het bouwplatform wordt gepositioneerd en gekalibreerd voor een optimale interactie met laser- of elektronenbundels.

- Energie Afzetting en Smelten: De laser- of elektronenbundel richt zich op het bouwplatform, smelt het neergeslagen metaalpoeder en versmelt het met de vorige laag. De printkop volgt nauwgezet de gegevens van het 3D-model en bouwt het object laag voor laag op.

- Beheer van ondersteuningsstructuur: In tegenstelling tot Material Jetting maakt DED vaak gebruik van minimale of geen ondersteunende structuren vanwege de inherente sterkte van het metalen materiaal. Complexe geometrieën kunnen echter het gebruik van strategisch geplaatste ondersteunende structuren noodzakelijk maken, die later worden verwijderd door machinale bewerking of andere technieken.

- Nabewerking: DED-onderdelen vereisen meestal nabewerkingsstappen zoals warmtebehandeling om restspanningen te verlichten en mechanische eigenschappen te verbeteren. Daarnaast kan machinale bewerking of slijpen nodig zijn om de gewenste oppervlakteafwerking en maattoleranties te verkrijgen.

Zowel Material Jetting als DED bieden unieke voordelen op het gebied van procesbeheersing en flexibiliteit. Material Jetting blinkt uit in het produceren van ingewikkelde details en complexe geometrieën dankzij het nauwkeurig stralen van fotopolymeerdruppels. DED daarentegen biedt een ongeëvenaarde vrijheid in het maken van bijna-net-vormige metalen onderdelen met superieure sterkte en prestaties bij hoge temperaturen.

Toepassingen die de kampioenen definiëren

De toepassingen van Material Jetting en DED zijn net zo divers als hun mogelijkheden. Material Jetting blinkt uit in prototyping en het maken van modellen met uitzonderlijke details. De gladde oppervlakteafwerking en grote verscheidenheid aan harsen maken het ideaal voor:

- Conceptmodellen en prototypes: Snel fysieke modellen maken voor ontwerpvalidatie en functioneel testen.

- Medische en tandheelkundige toepassingen: Biocompatibele modellen maken voor chirurgische geleiders, tandprotheses en implantaten op maat.

- Juwelen en kunst: Maak ingewikkelde sieraden met uitzonderlijke details en een gladde afwerking, of maak unieke artistieke sculpturen met een breed scala aan kleuropties.

- Microfluïdica: Bouw microfluïdische apparaten met precieze kanalen en functies voor medische diagnostiek, lab-on-a-chip toepassingen en micronaalden.

DED, de kampioen in sterkte en functionaliteit, blinkt uit in het produceren van metalen onderdelen voor veeleisende toepassingen. Het vermogen om verschillende metaalpoeders te verwerken opent deuren naar:

- Ruimtevaart en defensie: Maak lichtgewicht maar sterke onderdelen voor vliegtuigen, satellieten en raketmotoren.

- Medische implantaten: Vervaardiging van orthopedische implantaten op maat met biocompatibele materialen zoals titanium en kobaltchroom.

- Gereedschap en matrijzen: Complexe mallen en matrijzen maken voor metaalvormen en kunststof spuitgieten.

- Auto- en transportsector: Lichtgewicht en zeer sterke onderdelen maken voor auto's, motorfietsen en ruimtevaartuigen.

- Olie en gas industrie: Bouw onderdelen die bestand zijn tegen ruwe omgevingen en hoge druk.

De keuze tussen Material Jetting en DED hangt af van de specifieke behoeften van je project. Houd rekening met factoren zoals de gewenste materiaaleigenschappen, het vereiste detailniveau en de beoogde toepassing.

Materiaalstralen vs. DED: Een vergelijkende kooiwedstrijd

Nu we de materialen en processen achter deze twee titanen op het gebied van 3D-printen hebben onderzocht, is het tijd voor de ultieme krachtmeting - een vergelijking per functie om u te helpen de perfecte kampioen voor uw project te kiezen.

Materiaaleigenschappen:

- Materiaal Jetting: Beperkt tot fotopolymeren, die een breed scala aan eigenschappen bieden, van stijf tot flexibel, biocompatibel tot bestand tegen hoge temperaturen. Deze materialen hebben echter over het algemeen een lagere sterkte en hittebestendigheid dan metalen.

- DED: Maakt gebruik van een gevarieerde reeks metaalpoeders, met uitzonderlijke sterkte, prestaties bij hoge temperaturen en superieure slijtvastheid. Ideaal voor toepassingen die duurzaamheid en functionaliteit in zware omgevingen vereisen.

Detailniveau:

- Materiaal Jetting: Heerst in detail. Door de precieze verstuiving van fotopolymeerdruppels kunnen ongelofelijk ingewikkelde vormen en gladde oppervlakken worden gecreëerd, waardoor het perfect is voor het nabootsen van complexe geometrieën en fijne details.

- DED: Hoewel het mogelijk is om gedetailleerde onderdelen te maken, beperkt de inherente aard van het smelten van metaalpoeder het detailniveau dat haalbaar is in vergelijking met Material Jetting. Door de vooruitgang in de DED-technologie worden de grenzen van het haalbare detail echter steeds verder verlegd.

Maatnauwkeurigheid:

- Materiaal Jetting: Biedt een goede maatnauwkeurigheid, meestal binnen ± 0,1 mm (0,004 inch). Factoren zoals harskrimp en het verwijderen van de ondersteuningsstructuur kunnen de uiteindelijke nauwkeurigheid echter beïnvloeden.

- DED: De maatnauwkeurigheid kan variëren afhankelijk van het DED proces en het gebruikte metaalpoeder. Over het algemeen hebben DED-onderdelen extra nabewerkingsstappen nodig, zoals machinale bewerking, om nauwkeurige toleranties te bereiken.

Bouwsnelheid:

- Materiaal Jetting: Printsnelheden kunnen variëren afhankelijk van het printermodel, de laagdikte en de complexiteit van het onderdeel. Material Jetting wordt echter over het algemeen beschouwd als een sneller proces vergeleken met DED, vooral voor kleinere en minder complexe onderdelen.

- DED: De opbouwsnelheid bij DED is meestal lager dan bij Material Jetting. Het smeltproces van metaalpoeder laag voor laag is inherent tijdrovender. Vooruitgang in DED-technologie leidt echter tot hogere printsnelheden.

Deelsterkte:

- Materiaal Jetting: De sterkte van geprinte onderdelen hangt af van de gekozen hars. Hoewel sommige hoogwaardige harsen goede mechanische eigenschappen bieden, kunnen ze over het algemeen niet tippen aan de sterkte van metalen die in DED worden gebruikt.

- DED: Metalen onderdelen geproduceerd door DED zijn uitzonderlijk sterk en bestand tegen grote belastingen. Dit maakt DED de duidelijke winnaar voor toepassingen die een hoge structurele integriteit vereisen.

Kosten:

- Materiaal Jetting: De totale kosten van Material Jetting kunnen variëren afhankelijk van de gekozen hars, het printermodel en de complexiteit van het onderdeel. Over het algemeen zijn de kosten per onderdeel lager voor kleinere en eenvoudigere prototypes.

- DED: DED-printen is doorgaans een duurder proces dan Material Jetting. De kosten van metaalpoeders en de complexe aard van het DED-proces dragen bij aan de hogere totale kosten.

Complexiteit van onderdelen:

- Materiaal Jetting: Material Jetting blinkt uit in het produceren van onderdelen met ingewikkelde geometrieën en fijne details. Doordat fotopolymeren in nauwkeurige lagen kunnen worden gespoten, kunnen complexe interne elementen en overhangende structuren worden gemaakt met minimale ondersteuning.

- DED: Hoewel DED complexe onderdelen kan produceren, kan het proces waarbij gesmolten metaal wordt afgezet het creëren van extreem fijne details en ingewikkelde interne kenmerken beperken. Voor complexe geometrieën kunnen ondersteunende structuren nodig zijn, wat het hele proces complexer maakt.

Toepassingen:

- Materiaal Jetting: Ideaal voor snelle prototyping, conceptmodellering, het maken van gedetailleerde modellen voor medische en tandheelkundige toepassingen, het maken van ingewikkelde sieraden en het fabriceren van microfluïdische apparaten.

- DED: Blinkt uit in de productie van functionele metalen onderdelen voor luchtvaart- en defensietoepassingen, medische implantaten, gereedschappen en matrijzen, auto- en transportonderdelen en onderdelen voor de olie- en gasindustrie.

Je kampioen kiezen

De winnaar in deze strijd tussen Material Jetting en DED hangt af van je specifieke projectvereisten. Neem de volgende factoren in overweging om een weloverwogen beslissing te nemen:

- Materiaalbehoeften: Wilt u het detail en de variëteit die fotopolymeren bieden, of is de ongeëvenaarde sterkte en hittebestendigheid van metalen een prioriteit?

- Deel Complexiteit: Zijn ingewikkelde details en fijne kenmerken cruciaal of is de algehele sterkte van het onderdeel het belangrijkste?

- Budget: Houd rekening met de materiaalkosten, het afdrukproces en mogelijke nabewerkingen.

- Toepassing: Wat is het beoogde gebruik van het geprinte onderdeel? Dit zal uw keuze bepalen voor de materiaaleigenschappen en functionaliteit die het meest geschikt zijn voor de toepassing.

Door deze factoren zorgvuldig te evalueren, kunt u de perfecte kampioen kronen - Material Jetting voor ingewikkelde prototypes en gedetailleerde modellen, of DED voor robuuste en functionele metalen onderdelen. Onthoud dat beide 3D printtechnologieën unieke voordelen bieden en dat de beste keuze ligt in het begrijpen van hun sterke punten en beperkingen in de context van uw specifieke project.

FAQ

Hier volgen enkele veelgestelde vragen om meer licht te werpen op de belangrijkste verschillen tussen Material Jetting en DED:

V: Kan ik met Material Jetting metalen onderdelen printen?

A: Nee, Material Jetting is beperkt tot printen met fotopolymeerharsen. Hoewel deze harsen verschillende eigenschappen hebben, kunnen ze niet tippen aan de sterkte en hittebestendigheid van metalen die in DED worden gebruikt.

V: Is DED geschikt voor het bedrukken van sieraden?

A: DED kan technisch gezien printen met edelmetalen zoals goud en zilver. Het detailniveau dat met DED haalbaar is, is echter mogelijk niet geschikt voor ingewikkelde juweelontwerpen die fijne kenmerken en een gladde oppervlakteafwerking vereisen. Voor zulke toepassingen is Material Jetting een betere keuze.

V: Welk proces is milieuvriendelijker?

A: Material Jetting heeft over het algemeen een lagere milieubelasting dan DED. Fotopolymeerharsen kunnen gedeeltelijk van biologische oorsprong zijn en vereisen vaak minder energie om te verwerken in vergelijking met het smelten van metaalpoeders bij DED. Bovendien produceert Material Jetting doorgaans minder afvalmateriaal.

V: Kan ik Material Jetting en DED samen gebruiken?

A: In sommige gevallen kan het voordelig zijn om zowel Material Jetting als DED te combineren voor één project. Je kunt bijvoorbeeld Material Jetting gebruiken om een gedetailleerde mal of kern te maken en vervolgens DED gebruiken om er een metalen omhulsel omheen te printen. Deze hybride aanpak kan de sterke punten van beide technologieën benutten voor unieke toepassingen.

V: Wat zijn de verwachte toekomstige ontwikkelingen in Material Jetting en DED?

A: Zowel Material Jetting als DED zijn voortdurend evoluerende technologieën. Vooruitgang in de materiaalwetenschap kan leiden tot de ontwikkeling van nog sterkere en veelzijdigere fotopolymeerharsen voor Material Jetting. DED zal naar verwachting verbeteringen zien in printsnelheden, bredere compatibiliteit met metaalpoeders en de mogelijkheid om fijnere details te bereiken, waardoor de grenzen tussen de twee technologieën in de toekomst mogelijk zullen vervagen.

Conclusie:

Material Jetting en DED zijn krachtige 3D printtechnologieën die elk hun eigen plaats innemen op het gebied van het maken van objecten. Door hun sterke punten, beperkingen en ideale toepassingen te begrijpen, kunt u een weloverwogen beslissing nemen en de kampioen kiezen die het beste tegemoet komt aan de behoeften van uw project. Onthoud dat de toekomst van 3D printen bol staat van de mogelijkheden en dat zowel Material Jetting als DED klaar staan om een belangrijke rol te spelen in de manier waarop we de komende jaren objecten ontwerpen en produceren.