Stel je een wereld voor waarin matrijsontwerp de beperkingen overstijgt. Waar ingewikkelde geometrieën en interne koelkanalen niet langer obstakels zijn, maar mogelijkheden. Dit is de realiteit die wordt ingeluid door Direct Metal Laser Sintering (DMLS) technologie, die een revolutie teweegbrengt in het landschap van matrijzen maken. Zet je schrap, want we duiken diep in de wereld van DMLS mallen en onderzoeken het hoe, wat en waarom achter deze transformerende technologie.

DMLS technologie: Een 3D Printing krachtcentrale voor mallen

DMLS, ook bekend als Selective Laser Melting (SLM), behoort tot de familie van Additive Manufacturing (AM) technologieën. Zie het als een 3D-printer op steroïden, maar in plaats van plastic filamenten wordt een krachtige laser gebruikt om fijne metaalpoeders laag voor laag samen te smelten en zo de gewenste vormgeometrie op te bouwen. Deze laag voor laag benadering biedt een schat aan voordelen voor matrijzenmakers:

- Ongeëvenaarde ontwerpvrijheid: DMLS elimineert de beperkingen van traditionele subtractieve productie (machinaal bewerken, frezen). Complexe interne vormen, gelijkmatige koelkanalen die rond ingewikkelde geometrieën slingeren - DMLS kan het allemaal met gemak aan. Het is alsof je een mal beeldhouwt vanuit pure verbeelding.

- Kortere doorlooptijden: De dagen dat men weken moest wachten op complexe matrijzen die bewerkt moesten worden, zijn voorbij. DMLS maakt snelle prototyping en het maken van mallen mogelijk, wat de productontwikkelingscyclus aanzienlijk versnelt. Stelt u zich eens voor dat u uw product sneller op de markt kunt brengen met DMLS als uw geheime wapen!

- Verbeterde schimmelprestaties: DMLS-mallen hebben een superieure sterkte, thermische geleidbaarheid en slijtvastheid in vergelijking met hun traditioneel geproduceerde tegenhangers. Dit leidt tot een langere levensduur van de matrijs, minder productieonderbrekingen en uiteindelijk een hogere winstgevendheid.

Laten we nu dieper ingaan op de wereld van metaalpoeders die worden gebruikt bij het maken van DMLS mallen. Maak je vast voor een verkenning van de materiaalkunde!

Het juiste wapen kiezen voor uw spuitgietbehoeften

Het succes van een DMLS mal hangt af van de juiste keuze van metaalpoeder. Net zoals het kiezen van de perfecte verfkwast voor uw meesterwerk, zorgt het selecteren van het optimale poeder voor uitzonderlijke prestaties van de mal. Hier is een blik op enkele van de meest populaire metaalpoeders die worden gebruikt bij het maken van DMLS mallen, samen met hun unieke eigenschappen:

| Materiaal | Samenstelling | Eigenschappen | Veel voorkomende toepassingen |

|---|---|---|---|

| Roestvrij staal 316L | Fe (ijzer), Cr (chroom), Ni (nikkel), Mo (molybdeen) | Uitstekende corrosiebestendigheid, goede sterkte en vervormbaarheid | Spuitgieten van diverse kunststoffen, blaasgieten |

| Maragingstaal | Fe (ijzer), Ni (nikkel), Mo (molybdeen), Ti (titanium), Al (aluminium) | Hoge sterkte-gewichtsverhouding, uitstekende dimensionale stabiliteit | Spuitgieten van hoogwaardige kunststoffen, matrijzen voor metaalgieten |

| Inconel 625 | Ni (Nikkel), Cr (Chroom), Mo (Molybdeen), Fe (IJzer) | Uitzonderlijke weerstand tegen hoge temperaturen, goede weerstand tegen corrosie | Mallen voor ruimtevaartonderdelen, smeltlijmtoepassingen |

| Gereedschapsstaal (H13) | Fe (ijzer), Cr (chroom), Mo (molybdeen), V (vanadium) | Hoge hardheid en slijtvastheid, goede thermische geleidbaarheid | Spuitgieten van abrasieve kunststoffen, persgieten |

| Aluminiumlegering AlSi10Mg | Al (Aluminium), Si (Silicium), Mg (Magnesium) | Lichtgewicht, goede thermische geleidbaarheid | Lagedruk spuitgiettoepassingen, prototype mallen |

| Koper | Cu (Koper) | Hoge thermische geleidbaarheid, uitstekende elektrische geleidbaarheid | Spuitgieten van warmtegevoelige kunststoffen, mallen voor galvaniseren |

| Titanium (Ti-6Al-4V) | Ti (titanium), Al (aluminium), V (vanadium) | Hoge sterkte-gewichtsverhouding, goede biocompatibiliteit | Medische implantaatmallen, mallen voor luchtvaartonderdelen |

Let op: Deze tabel is niet volledig en er zijn veel andere metaalpoeders beschikbaar voor het maken van DMLS mallen. De keuze van het optimale poeder hangt af van de specifieke toepassing en de gewenste matrijseigenschappen.

Zoals je kunt zien, heeft elk metaalpoeder unieke eigenschappen, waardoor het ideaal is voor specifieke spuitgiettoepassingen. Als u bijvoorbeeld kunststoffen spuitgiet die bestand zijn tegen hoge temperaturen, dan is Inconel 625 met zijn uitstekende hittetolerantie de duidelijke kampioen. Aan de andere kant, als lichtgewicht mallen met een goede thermische geleiding uw prioriteit zijn, komt aluminiumlegering AlSi10Mg naar voren als de koploper.

Verder dan de basis: Een diepere kijk op metaalpoeders

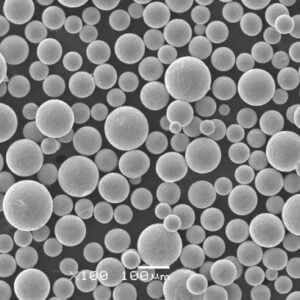

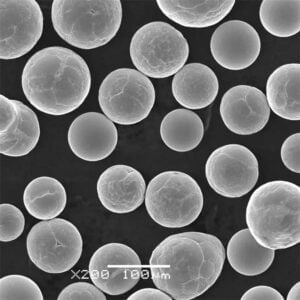

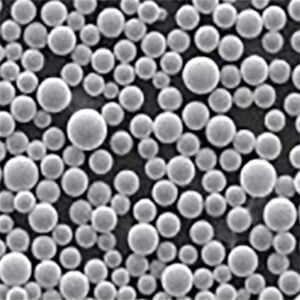

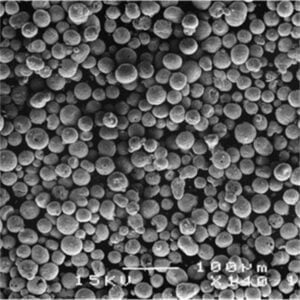

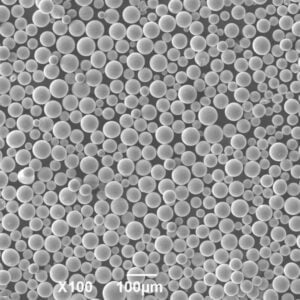

Maar daar houdt het verhaal niet op. De deeltjesgrootte, distributie en stroombaarheid van het metaalpoeder hebben een aanzienlijke invloed op de kwaliteit en prestaties van het DMLS matrijs. Fijnere poeders resulteren over het algemeen in een gladder oppervlak op de matrijs, maar kunnen ook uitdagender zijn om mee te werken door de verminderde vloeibaarheid. Grovere poeders bieden daarentegen betere vloei-eigenschappen, maar kunnen leiden tot een iets ruwer matrijsoppervlak. Het is een delicate evenwichtsoefening en ervaren DMLS technici verstaan de kunst van het selecteren van het juiste poeder met de optimale deeltjeseigenschappen voor de taak.

Je moet ook rekening houden met de chemische samenstelling van het poeder. De aanwezigheid van bepaalde elementen of onzuiverheden in het poeder kan het lasersmeltproces beïnvloeden en uiteindelijk de mechanische eigenschappen van de mal. De aanwezigheid van zuurstof in een staalpoeder kan bijvoorbeeld leiden tot meer poreusheid in de afgewerkte mal, waardoor deze minder sterk wordt. Gerenommeerde leveranciers van metaalpoeder controleren de chemie van hun poeders nauwgezet om consistente en betrouwbare prestaties in het DMLS-proces te garanderen.

De toekomst van metaalpoeders: Innovatie aan de horizon

De wereld van metaalpoeders voor DMLS is voortdurend in ontwikkeling. Onderzoekers ontwikkelen nieuwe poedersamenstellingen met verbeterde eigenschappen en verleggen de grenzen van wat mogelijk is met DMLS mallen maken. Hier zijn enkele opwindende trends om in de gaten te houden:

- Metaalpoedermengsels: Stel je voor dat je de uitstekende sterkte van maragingstaal combineert met de superieure corrosieweerstand van roestvast staal 316L. Metaalpoedermengsels maken dit mogelijk en bieden unieke combinaties van eigenschappen voor specifieke spuitgiettoepassingen.

- Nanopoeders: Poeders met nog fijnere deeltjesgroottes worden onderzocht, wat uitzonderlijke oppervlakteafwerkingen belooft en het mogelijk maakt om nog ingewikkeldere vormkenmerken te creëren.

- Composieten: De integratie van niet-metalen elementen zoals keramische deeltjes in metaalpoeders is een andere spannende weg. Dit zou kunnen leiden tot de ontwikkeling van DMLS-mallen met superieure slijtvastheid en thermisch beheer.

Deze vooruitgang, in combinatie met de voortdurende verbeteringen in de DMLS-technologie, voorspelt een mooie toekomst voor het maken van mallen. We kunnen verwachten dat er nog meer complexe, hoogwaardige matrijzen gemaakt zullen worden met DMLS, wat een revolutie teweeg zal brengen in verschillende industrieën.

DMLS Vormen in actie: Potentieel ontsluiten in verschillende sectoren

DMLS-technologie is niet alleen een mooi modewoord; het is een game-changer in verschillende industrieën die afhankelijk zijn van mallen voor productie. Hier zijn enkele aansprekende voorbeelden van hoe DMLS-mallen voor opschudding zorgen:

- Auto-industrie: Met DMLS-mallen kunnen complexe, lichtgewicht kunststof onderdelen voor auto's worden gemaakt, waardoor het brandstofverbruik en de algehele prestaties verbeteren. Stel je ingewikkelde luchtinlaatspruitstukken of aerodynamische carrosseriepanelen voor - DMLS maakt ze mogelijk.

- Productie van medische hulpmiddelen: De biocompatibele aard van bepaalde metaalpoeders zoals titanium maakt DMLS ideaal voor het maken van mallen voor medische implantaten. Dit maakt de productie van complexe, patiëntspecifieke implantaten met uitzonderlijke precisie mogelijk.

- Consumentenelektronica: De steeds kleiner wordende afmetingen en ingewikkelde ontwerpen van elektronische componenten passen perfect bij DMLS-mallen. Met DMLS kunnen fabrikanten mallen maken voor de productie van zeer functionele en geminiaturiseerde elektronische componenten.

- Lucht- en ruimtevaartindustrie: De hoge sterkte-gewichtsverhouding en hittebestendigheid van bepaalde metaalpoeders maken DMLS een waardevol hulpmiddel voor het maken van mallen voor de lucht- en ruimtevaart. Complexe motoronderdelen en lichtgewicht vliegtuigonderdelen kunnen worden geproduceerd met DMLS-mallen, waardoor de grenzen van het ontwerp in de ruimtevaart worden verlegd.

Dit zijn maar een paar voorbeelden en de potentiële toepassingen van DMLS mallen blijven zich uitbreiden. Naarmate de DMLS-technologie toegankelijker en kosteneffectiever wordt, kunnen we verwachten dat deze in nog meer industrieën zal worden toegepast en de manier waarop producten worden ontworpen en vervaardigd zal veranderen.

DMLS Mallen: Een evenwichtsoefening - de voor- en nadelen afwegen

Hoewel DMLS-technologie een overvloed aan voordelen biedt voor het maken van matrijzen, is het essentieel om zowel de voordelen als de beperkingen in overweging te nemen voordat u er halsoverkop induikt. Hier is een evenwichtig perspectief om u te helpen weloverwogen beslissingen te nemen:

Voordelen van DMLS mallen:

- Ongeëvenaarde ontwerpvrijheid: Laat je creativiteit de vrije loop met complexe geometrieën en interne functies.

- Kortere doorlooptijden: Breng uw producten sneller op de markt met rapid prototyping en het maken van mallen.

- Verbeterde schimmelprestaties: Ervaar superieure sterkte, slijtvastheid en thermische geleidbaarheid.

- Lichtgewicht mallen: Bepaalde metaalpoeders zoals aluminium bieden voordelen om het gewicht te verminderen.

- Conforme koelkanalen: Koelefficiëntie optimaliseren voor snellere cyclustijden.

Beperkingen van DMLS mallen:

- Hogere initiële kosten: DMLS-machines kunnen duur zijn in vergelijking met traditionele apparatuur voor het maken van mallen.

- Beperkte matrijsgrootte: De huidige DMLS-bouwvolumes zijn mogelijk niet geschikt voor zeer grote mallen.

- Afwerking oppervlak: DMLS-maloppervlakken worden weliswaar beter, maar voor sommige toepassingen kan extra nabewerking nodig zijn.

- Beschikbaarheid poeder: De selectie van metaalpoeders voor DMLS-toepassingen kan beperkt zijn in vergelijking met traditionele materialen.

De DMLS-beslissing nemen: Is het de juiste keuze voor u?

De beslissing om voor DMLS te kiezen hangt af van uw specifieke behoeften en prioriteiten. Als u complexe matrijsontwerpen, snelle prototyping en hoogwaardige matrijzen nodig hebt, kan DMLS de perfecte oplossing zijn. Maar als de kosten een grote rol spelen of als uw toepassing zeer grote matrijzen vereist, zijn traditionele methoden wellicht geschikter. Uiteindelijk is een grondige kosten-batenanalyse, waarbij rekening wordt gehouden met uw productievolumes, doorlooptijdvereisten en gewenste matrijseigenschappen, cruciaal voordat u de overstap maakt naar DMLS.

FAQ

Laten we eens kijken naar enkele van de meest gestelde vragen over DMLS mallen:

V: Hoe sterk zijn DMLS-mallen in vergelijking met traditioneel vervaardigde mallen?

A: DMLS-mallen kunnen, wanneer ze met het juiste metaalpoeder worden gemaakt, aanzienlijk sterker zijn dan traditioneel bewerkte mallen. Dit komt door de inherente dichtheid en het ontbreken van inwendige defecten bij het DMLS-proces.

V: Zijn DMLS-mallen geschikt voor massaproductie?

A: DMLS blinkt uit in prototypes en kleine tot middelgrote productievolumes, maar de geschiktheid voor grote volumes hangt af van het specifieke matrijsontwerp en de productievereisten. De kosten per eenheid matrijs kunnen bij DMLS hoger zijn dan bij traditionele methoden voor zeer grote volumes.

V: Wat voor nabewerking is er nodig voor DMLS-mallen?

A: De mate van nabewerking die nodig is voor DMLS-mallen hangt af van de toepassing en de gewenste oppervlakteafwerking. Voor sommige mallen is minimale nabewerking nodig, terwijl andere mallen baat kunnen hebben bij technieken als zandstralen of polijsten om een gladder oppervlak te verkrijgen.

V: Kan ik DMLS-mallen repareren als ze beschadigd raken?

A: Afhankelijk van de omvang van de schade kunnen DMLS-mallen soms worden gerepareerd met technieken als lassen of lasercladding. De haalbaarheid en kosteneffectiviteit van reparaties moeten echter per geval worden beoordeeld.

V: Waar kan ik een bedrijf vinden dat DMLS-mallen maakt?

A: Met de groeiende populariteit van DMLS-technologie zijn er steeds meer bedrijven die DMLS-services voor het maken van mallen aanbieden. Doe grondig onderzoek om een gerenommeerde dienstverlener te vinden met ervaring in uw specifieke branche en de gewenste metaalpoeders.

De toekomst van DMLS mallen: Een canvas voor innovatie

DMLS-technologie staat aan de vooravond van een revolutie op het gebied van mallen maken. Naarmate de technologie zich verder ontwikkelt, kunnen we vooruitgang verwachten op het gebied van:

- DMLS machine mogelijkheden: Grotere bouwvolumes, hogere printsnelheden en nog geavanceerdere laserbesturingssystemen liggen in het verschiet.

- Metaalpoederinnovatie: Nieuwe poedersamenstellingen met verbeterde eigenschappen en bedrukbaarheid zullen de grenzen van het mogelijke blijven verleggen.

- Lagere kosten: Naarmate de DMLS-technologie meer verspreid raakt, zullen de kosten van DMLS-machines en metaalpoeders naar verwachting dalen, waardoor het toegankelijker wordt voor een breder scala aan fabrikanten.

Deze ontwikkelingen bieden een veelbelovende toekomst voor het maken van DMLS-mallen. Stelt u zich eens een wereld voor waarin complexe, hoogwaardige mallen snel en kosteneffectief kunnen worden gemaakt, zodat er innovatieve producten in verschillende industrieën kunnen worden gemaakt. DMLS-technologie geeft niet alleen vorm aan de toekomst van mallen, maar ook aan de toekomst van de productie zelf.