Overzicht van smeltmachine met elektronenbundel

Electron beam melting (EBM) is een additieve productietechnologie die gebruikt wordt om metaalpoeders laag voor laag te versmelten tot volledig dichte onderdelen met behulp van een krachtige elektronenbundel onder vacuümomstandigheden. EBM machines bieden ongeëvenaarde bouwsnelheden en mechanische eigenschappen die onbereikbaar zijn met andere metalen 3D printmethodes.

De belangrijkste kenmerken van EBM-technologie zijn onder andere:

Tabel 1: Overzicht van elektronenstraalsmelttechnologie

| Attribuut | Beschrijving |

|---|---|

| Warmtebron | Elektronenbundel met hoge intensiteit |

| Milieu | Hoog vacuüm |

| Grondstof | Metalen poederbed |

| Straalcontrole | Elektromagnetische lenzen en spoelen |

| Bouwmodus | Laag voor laag metaalpoederfusie |

| Toepassingen | Ruimtevaart, medisch, automobiel, gereedschap |

Door gebruik te maken van nauwkeurige bundelfocus en snel scannen versmelt EBM geleidende materialen zoals titanium, nikkellegeringen, gereedschapsstaal en vuurvaste metalen tot volledig dichte componenten met superieure eigenschappen die alleen worden overtroffen door gesmede producten.

De gecontroleerde vacuümomgeving voorkomt vervuiling, terwijl de intelligente energietoevoer en hoge voorverwarmingstemperaturen restspanningen minimaliseren die leiden tot kromtrekken of scheuren.

Inzicht in deze kernprincipes helpt te illustreren waarom EBM uitzonderlijke mechanische prestaties levert, op maat gemaakt voor de meest veeleisende industriële toepassingen.

Soorten elektronenstraalsmeltsystemen

| Functie | Beschrijving | Invloed op het gebruik van het systeem |

|---|---|---|

| Configuratie elektronenkanon | Systemen voor het smelten met elektronenbundels maken gebruik van een elektronenkanon om een hoogenergetische bundel te genereren die selectief metaalpoeder smelt. Er zijn twee hoofdconfiguraties voor elektronenkanonnen: * Sidewinder: De elektronenbundelbron is horizontaal naast de bouwkamer geplaatst. Dit ontwerp maakt een grotere bouwkamer mogelijk, maar kan de toegang voor nabewerking beperken. * Top Gun: De elektronenbundelbron bevindt zich direct boven de bouwkamer. Deze configuratie biedt eenvoudiger toegang voor productverwijdering en controle, maar kan de maximale bouwruimte beperken. |

De keuze van de pistoolconfiguratie hangt af van de prioriteit tussen bouwvolume en toegankelijkheid. Sidewinders zijn ideaal voor de productie van grotere werkstukken met een hoge doorvoer, terwijl Top Guns beter geschikt zijn voor onderzoeks- en ontwikkelingstoepassingen waarbij regelmatig werkstukken moeten worden gecontroleerd en gemanipuleerd. |

| Smeltmodus straal | EBM-systemen kunnen werken in twee primaire bundelsmeltmodi: * Raster scannen: De elektronenbundel scant snel over het poederbed in een vooraf bepaald patroon, waarbij aangewezen gebieden laag voor laag worden gesmolten. Deze methode is efficiënt voor eenvoudige geometrieën, maar kan trapsgewijze artefacten creëren op gebogen oppervlakken. * Vectorscan: De elektronenbundel volgt een gedefinieerd vectorpad om het poeder te smelten. Deze methode biedt meer controle over de geometrie van het smeltbad en de oppervlakteafwerking, vooral bij ingewikkelde vormen. Vectorscannen kan echter langzamer zijn dan rasterscannen voor eenvoudige geometrieën. |

De keuze tussen raster- en vectorscanmodi hangt af van de gewenste balans tussen snelheid, resolutie en oppervlaktekwaliteit. Raster scannen heeft de voorkeur voor de productie van grote aantallen producten met basisgeometrieën, terwijl vectorscannen geschikter is voor complexe producten die een hoge nauwkeurigheid en oppervlakteafwerking vereisen. |

| Ontwerp vacuümsysteem | Voor het smelten met elektronenbundels is een hoog vacuüm nodig (meestal onder 10^-4mbar) om oxidatie van het gesmolten metaal te voorkomen en de stabiliteit van de bundel te garanderen. Er zijn twee gangbare vacuümsysteemontwerpen: * Diffusiepomp: Dit traditionele ontwerp maakt gebruik van diffusiepompen om het vereiste vacuümniveau te bereiken. Diffusiepompen zijn betrouwbaar en beproefd, maar vereisen routineonderhoud en kunnen relatief traag zijn om optimale vacuümniveaus te bereiken. * Cryopompen: Deze nieuwere technologie maakt gebruik van cryopompen om gasmoleculen op te vangen door extreme koeling. Cryopompen bieden snellere afpomptijden en minder onderhoud vergeleken met diffusiepompen. Ze hebben echter hogere initiële investeringskosten en vereisen mogelijk extra leidingen voor de toevoer van vloeibare stikstof. |

De keuze van het vacuümsysteemontwerp hangt af van factoren zoals budget, onderhoudsvereisten en gewenste cyclustijden. Diffusiepompen zijn een kosteneffectieve keuze voor gevestigde productieomgevingen, terwijl cryopompen voordelen bieden voor toepassingen met een hoge doorvoer of onderzoeksomgevingen waar snelle doorlooptijden prioriteit hebben. |

| Poedertoedieningssysteem | De gelijkmatige verdeling van metaalpoeder over het bouwplatform is essentieel voor succesvol EBM bouwen. Er worden twee primaire poedertoevoersystemen gebruikt: * Mescoating: Een mes of hark verspreidt na elke smeltcyclus een dunne laag poeder over het bouwplatform. Blade coating is een eenvoudige en betrouwbare methode, maar kan inconsistenties in poederdichtheid veroorzaken door variaties in de druk en hoek van het blad. * Terugslagverspreiding: Een gasstroom onder hoge druk verstoort het poederbed, waardoor de poederdeeltjes terugspringen en een nieuwe laag afzetten. Terugspringend strooien biedt een gelijkmatigere poederverdeling in vergelijking met mescoating, maar vereist een zorgvuldige optimalisatie van de gasdruk om verstoring van eerder gesmolten lagen te voorkomen. |

De keuze van het poedertoevoersysteem beïnvloedt de laagkwaliteit en herhaalbaarheid. Blade coating is geschikt voor productie van kleine volumes of toepassingen waarbij de poederdichtheid minder kritisch is. Spoelen heeft de voorkeur voor onderdelen met hoge precisie die een consistente poederverdeling vereisen. |

Grondbeginselen van het smeltproces met elektronenbundels

| Fase | Beschrijving | Voordelen | Overwegingen |

|---|---|---|---|

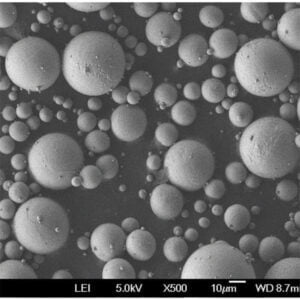

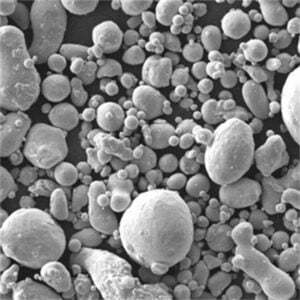

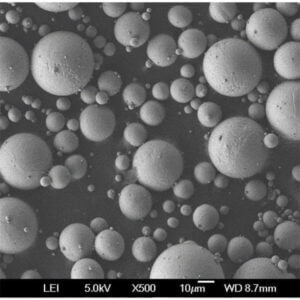

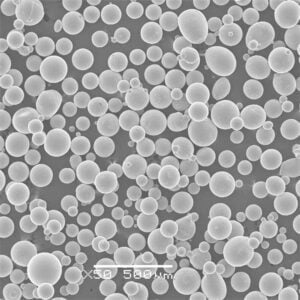

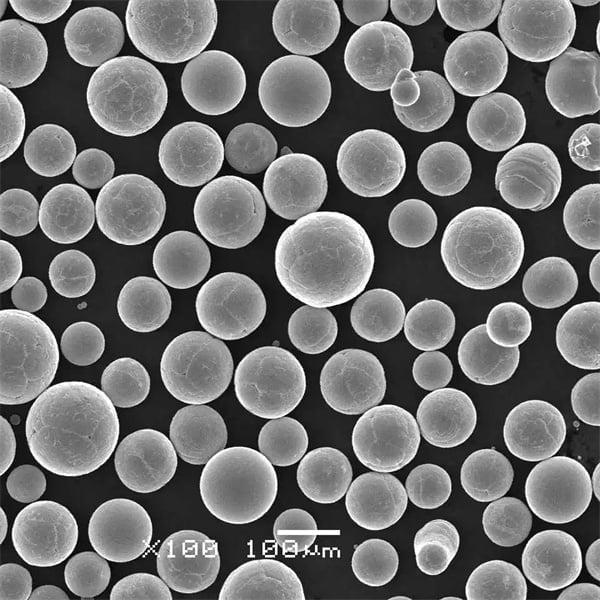

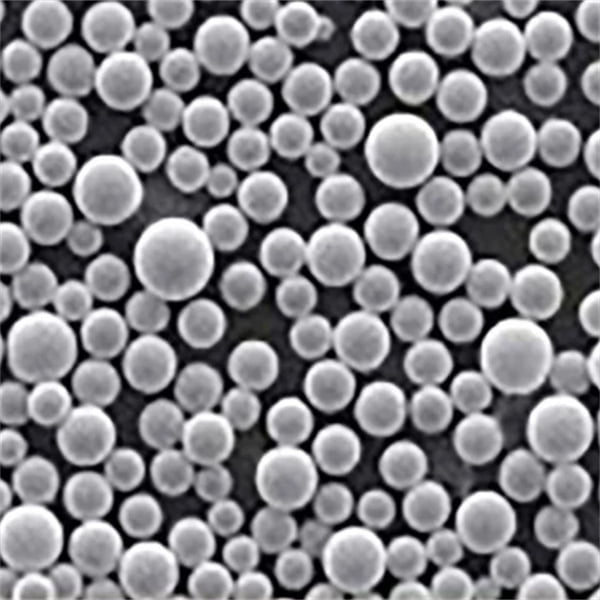

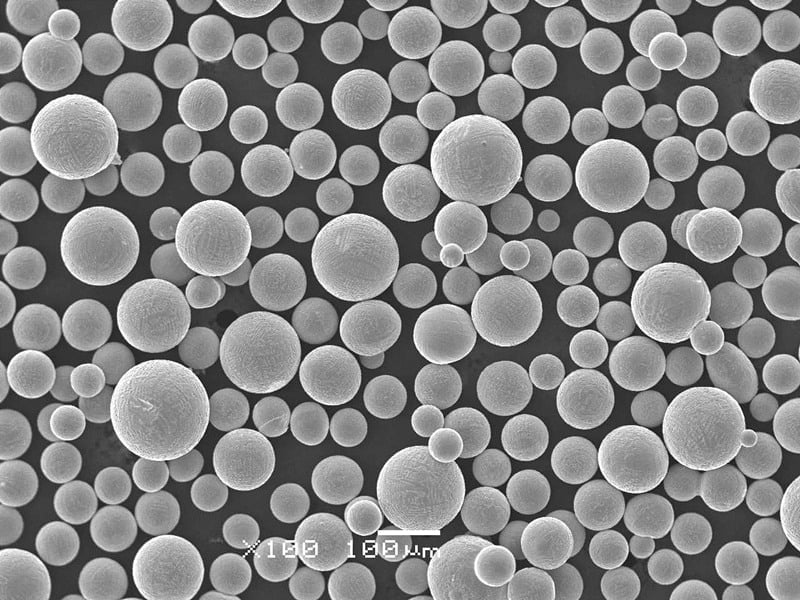

| Poederbereiding | Metaalpoeders die gebruikt worden in EBM worden zorgvuldig geproduceerd om een optimale vloeibaarheid, deeltjesgrootteverdeling en chemische zuiverheid te garanderen. De deeltjesgrootte speelt een cruciale rol, omdat te fijne poeders de laagspreiding kunnen belemmeren, terwijl te grove poeders kunnen leiden tot kogelen en slechte fusie. Strikte controle over zuurstof, stikstof en andere elementen is essentieel om porositeit te minimaliseren en de gewenste mechanische eigenschappen te bereiken. | * Consistente materiaaleigenschappen tijdens het bouwen * Verminderd risico op defecten zoals poreusheid en barsten |

* Hoge aanloopkosten van hoogwaardige metaalpoeders * Speciale behandeling en opslag nodig vanwege potentiële reactiviteit. |

| Vacuümkamer | Elektronenstraalsmelten vereist een hoog vacuüm (meestal tussen 10-⁴ en 10-⁹ Pa) om oxidatie en contaminatie van het gesmolten metaal te voorkomen. Dit wordt bereikt door krachtige vacuümpompen die luchtmoleculen uit de kamer zuigen. Door de afwezigheid van zuurstof kunnen reactieve metalen zoals titanium en tantaal worden verwerkt. | * Minimaliseert interactie tussen gesmolten metaal en atmosferische gassen * Maakt de productie mogelijk van onderdelen met een hoge dichtheid en uitstekende mechanische eigenschappen |

* Complexe en dure vacuümpompsystemen vereist * Extra overwegingen voor vochtbeheersing om spatten en inconsistenties te voorkomen |

| Elektronenbundelgeneratie | Het hart van EBM wordt gevormd door een elektronenkanon dat een gerichte bundel hoogenergetische elektronen uitzendt. Een elektrisch veld verhit een gloeidraad (kathode), waardoor deze elektronen afgeeft. Deze elektronen worden door een hoog voltage versneld naar een anode en verder geconcentreerd door elektromagnetische spoelen. De resulterende bundel heeft een uitzonderlijke vermogensdichtheid en is in staat om zelfs vuurvaste metalen met hoge smeltpunten te smelten. | * Nauwkeurige controle over de grootte en diepte van het smeltbad * Diepe penetratie voor complexe geometrieën met interne kenmerken |

* Vereist hoogspanning en geavanceerde bundelcontrolesystemen * Onderhoud en kalibratie van het elektronenkanon zijn cruciaal |

| Poedertoediening en -verspreiding | Een mes of rol verspreidt nauwgezet een dunne laag metaalpoeder over het bouwplatform. Deze laagdikte, meestal variërend van 30 tot 100 micron, wordt vooraf bepaald door de gewenste resolutie en productgeometrie. | * Zorgt voor een uniforme laagdikte voor consistente materiaaleigenschappen * Maakt het creëren van ingewikkelde functies mogelijk |

* Nauwkeurige regeling van het poederverspreidingsmechanisme is cruciaal * De stroombaarheid van het poeder en de verdeling van de deeltjesgrootte kunnen de strooi-efficiëntie beïnvloeden. |

| Selectief smelten | De elektronenbundel, geleid door computergestuurde scanspiegels, smelt selectief specifieke gebieden van het poederbed volgens een gesneden 3D-model. Het ongesmolten poeder fungeert als ondersteuning voor overhangende structuren, waardoor er geen externe ondersteuningsstructuren nodig zijn zoals bij andere additieve productietechnieken. | * Hoge precisie en nauwkeurigheid bij het bouwen van complexe geometrieën * Mogelijkheid om interne functies en kanalen te creëren |

* Zorgvuldige planning van het scanpad is nodig om het smelten te optimaliseren en restspanningen te minimaliseren. |

| Laag voor laag bouwen | Na het smelten van een enkele laag wordt er een nieuwe laag poeder op aangebracht. De elektronenbundel smelt vervolgens selectief aangewezen gebieden binnen deze nieuwe laag en versmelt deze met de eerder gesmolten laag. Dit proces gaat iteratief door totdat het hele 3D-object compleet is. | * Creëert complexe geometrieën op een stapsgewijze manier * Maakt efficiënt gebruik van materiaal mogelijk, waardoor afval tot een minimum wordt beperkt |

* De bouwtijd kan langer zijn in vergelijking met sommige andere AM-processen vanwege de laag-voor-laag benadering. |

| Warmtebeheer en bouwplatform | Thermisch beheer speelt een vitale rol bij EBM. Het bouwplatform wordt meestal voorverwarmd tot een temperatuur net onder het smeltpunt van het poeder om de vloeibaarheid te verbeteren en de hechting te bevorderen. Een watergekoelde koperen smeltkroes helpt verder bij de warmteafvoer en voorkomt kromtrekken van het uiteindelijke onderdeel. | * Minimaliseert thermische spanningen en opbouw van restspanningen * Draagt bij aan maatnauwkeurigheid en productkwaliteit |

* Zorgvuldige regeling van de voorverwarmingstemperatuur en koelsnelheden is noodzakelijk. |

| Onderdeelverwijdering en nabewerking | Als het bouwproces is voltooid, wordt de kamer teruggebracht naar atmosferische druk. Het gebouwde onderdeel blijft vastzitten aan het bouwplatform en moet worden gescheiden. Eventuele ondersteunende structuren worden voorzichtig verwijderd met behulp van mechanische technieken. Afhankelijk van de toepassing kunnen nabewerkingsstappen zoals warmtebehandeling, heet isostatisch persen of machinale bewerking worden toegepast om de gewenste oppervlakteafwerking en mechanische eigenschappen te verkrijgen. | * Minimaliseert post-processing stappen dankzij hoge dichtheid en bijna-netvorm mogelijkheden * Maakt het creëren van functionele onderdelen mogelijk |

* Verwijderproces vereist zorgvuldigheid om beschadiging van kwetsbare onderdelen te voorkomen * Warmtebehandeling of andere nabewerkingsstappen kunnen de totale verwerkingstijd verlengen. |

Belangrijkste specificaties van smeltmachine met elektronenbundel

| Specificatie | Beschrijving | Invloed op de kwaliteit en productie van onderdelen |

|---|---|---|

| Straal kracht (kW) | Dit verwijst naar het totale vermogen van de elektronenbundel. | Een hoger straalvermogen leidt tot hogere smeltsnelheden en een hogere verwerkingscapaciteit. Het maakt ook de verwerking van dikkere lagen en dichtere materialen mogelijk. Een te hoog vermogen kan echter leiden tot oververhitting en kromtrekken van het onderdeel. |

| Envelop bouwen (mm) | Dit bepaalt de maximale afmetingen (lengte, breedte, hoogte) van een onderdeel dat in één keer kan worden gemaakt. | Een grotere bouwruimte biedt meer ontwerpflexibiliteit voor complexe geometrieën. Het vergroot echter ook het machineoppervlak, het poederverbruik en de totale bouwtijd. |

| Vacuümniveau (Pa) | De druk in de EBM-kamer is cruciaal om oxidatie en vervuiling tijdens het smeltproces te voorkomen. | Een hoog vacuüm (lagere Pa-waarde) zorgt voor minimale interactie tussen het gesmolten metaal en atmosferische gassen, wat resulteert in onderdelen met superieure mechanische eigenschappen en een hoge dichtheid. Om een dieper vacuüm te bereiken en te behouden zijn echter krachtigere pompen nodig, wat de machinekosten en complexiteit verhoogt. |

| Laagdikte (μm) | De dikte van elke afzonderlijke laag metaalpoeder die tijdens het bouwproces wordt verspreid en gesmolten. | Dunnere lagen bieden fijnere details en een gladdere oppervlakteafwerking. Ze vereisen echter meer opbouwtijd door het grotere aantal lagen dat nodig is. Omgekeerd kunnen dikkere lagen sneller opgebouwd worden, maar dit kan resulteren in een ruwer oppervlak en mogelijke interne porositeit. |

| Materiaalcompatibiliteit | De reeks metaalpoeders die het EBM-systeem kan verwerken. | Een bredere materiaalcompatibiliteit maakt het mogelijk om onderdelen te maken van diverse legeringen met specifieke eigenschappen die geschikt zijn voor diverse toepassingen. Sommige materialen hebben echter een hoger smeltpunt of vereisen een speciale behandeling, wat de machineopties kan beperken. |

| In situ-monitoring | De mogelijkheid om het smeltproces in realtime te controleren met camera's of andere sensoren. | Door in-situ monitoring kunnen defecten zoals spatten of barsten in lagen vroegtijdig worden opgespoord, zodat er tijdens het bouwen corrigerende maatregelen kunnen worden genomen. Dit kan de opbrengst aanzienlijk verbeteren en het risico op defecten verminderen. |

| Smeltbad geometriecontrole | De mate van precisie waarmee de elektronenbundel kan worden gericht en gemanipuleerd om de vorm van het gesmolten metaalbad te controleren. | Nauwkeurige smeltbadcontrole minimaliseert warmtebeïnvloede zones en restspanningen, wat leidt tot onderdelen met betere mechanische prestaties en weerstand tegen vermoeiing. Dit is vooral belangrijk voor toepassingen met hoge spanningsvereisten. |

| Poedercoating Systeem | Het mechanisme dat wordt gebruikt om vers metaalpoeder toe te voeren en te verspreiden over het bouwplatform nadat elke laag is gesmolten. | Een efficiënt overschildersysteem zorgt voor een consistente laagdikte en minimaliseert het risico op vervuiling door achtergebleven poederdeeltjes. Systemen op basis van bladen en rollen zijn gangbaar, elk met hun eigen voordelen en beperkingen. |

| Software voor ondersteuning bij generatie | De software die wordt gebruikt voor het ontwerpen en genereren van ondersteuningsstructuren binnen het 3D-model. | Goed ontworpen ondersteuningsstructuren zijn cruciaal om vervorming van onderdelen te voorkomen en een goede warmteafvoer tijdens het bouwen te garanderen. Geavanceerde software kan de plaatsing van ondersteuningen optimaliseren en materiaalverspilling minimaliseren. |

| Vereisten voor naverwerking | Het niveau van nabewerking dat nodig is om de gewenste eigenschappen van het eindproduct te verkrijgen. | EBM onderdelen vereisen meestal minimale nabewerking in vergelijking met andere additieve productietechnieken. Afhankelijk van de toepassing kan het echter nodig zijn om de ondersteuningsstructuur te verwijderen en het oppervlak af te werken. |

Economische aspecten van de toepassing van smelten met elektronenbundels

| Factor | Invloed op adoptie | Uitleg |

|---|---|---|

| Investeringsuitgaven | Hoog | EBM-machines brengen hoge aanloopkosten met zich mee, variërend van $500.000 tot enkele miljoenen dollars, afhankelijk van het bouwvolume en de mogelijkheden. Dit kan een aanzienlijke barrière vormen voor kleinere fabrikanten of fabrikanten die nieuw zijn met additive manufacturing. |

| Operationele kosten | Gemengd | Hoewel EBM voordelen biedt zoals minder materiaalafval en bijna-net-vorm fabricage, brengt het ook kosten met zich mee voor poedermateriaal, energieverbruik (door de krachtige elektronenbundel) en mogelijke nabewerking zoals het verwijderen van de drager. Deze kosten kunnen echter worden gecompenseerd door een verminderde behoefte aan machinale bewerking en betere productprestaties. |

| Deelcomplexiteit | Positief | EBM blinkt uit in het maken van complexe, bijna onmogelijke geometrieën met interne kanalen en roosters. Dit biedt ontwerpvrijheid voor lichtgewicht componenten met hoge sterkte in de ruimtevaart, de medische sector en andere industrieën. De mogelijkheid om ingewikkelde vormen te maken kan de hogere kosten van EBM rechtvaardigen. |

| Productie volume | Beperkt | EBM-machines bouwen langzamer in vergelijking met sommige andere additieve productietechnologieën. Hierdoor zijn ze minder geschikt voor grote productieruns. EBM blinkt echter uit in toepassingen waar maatwerk, kleine series en prestaties van het grootste belang zijn. |

| Materiaalcompatibiliteit | Uitbreiden | EBM kan een breder scala aan materialen verwerken dan veel andere 3D printprocessen, waaronder reactieve en vuurvaste metalen, sommige legeringen en zelfs bepaalde keramische materialen. Deze veelzijdigheid opent deuren voor nieuwe toepassingen in veeleisende omgevingen. De verdere ontwikkeling van compatibele materialen zal de toepassing verder stimuleren. |

| Arbeid & expertise | Gespecialiseerd | Voor het bedienen en onderhouden van EBM-machines is deskundig personeel nodig met kennis van vacuümsystemen, elektronenbundeltechnologie en metaalpoederverwerking. De schaarste aan dergelijke expertise kan voor sommige bedrijven een hindernis vormen en de adoptiegraad beïnvloeden. |

| Rendement op investering (ROI) | Langetermijn | De economische levensvatbaarheid van EBM hangt af van een langetermijnperspectief. Hoewel de aanloopkosten hoog zijn, vertalen de voordelen van EBM (bijv. lichtere, sterkere onderdelen, minder afval) zich vaak in kostenbesparingen en prestatieverbeteringen gedurende de levenscyclus van een product. |

| Stimuleringsmaatregelen van de overheid | Positief | Overheidssteun voor onderzoek en ontwikkeling op het gebied van additive manufacturing, inclusief EBM, kan de invoering versnellen door de toetredingsdrempels te verlagen en innovatie aan te moedigen. Belastingvoordelen of subsidies kunnen bedrijven stimuleren om te investeren in EBM-technologie. |

Populaire materialen voor EBM

| Materiaalklasse | Voorbeelden legering | Eigenschappen | Toepassingen |

|---|---|---|---|

| Titanium legeringen | Ti-6Al-4V, Ti-6Al-4V ELI | * Uitstekende verhouding sterkte/gewicht * Hoge biocompatibiliteit * Corrosiebestendig |

* Ruimtevaartonderdelen (vleugels, landingsgestel) * Medische implantaten (knieprothesen, tandheelkundige implantaten) * Sportartikelen (golfclubs, fietsframes) |

| Nikkel gebaseerde legeringen | Inconel 625, Inconel 718 | * Uitzonderlijke sterkte bij hoge temperaturen * Oxidatie- en corrosiebestendigheid * Goede lasbaarheid |

* Turbineschoepen en -schijven voor straalmotoren * Warmtewisselaars voor chemische verwerking * Waaierassen voor pompen |

| Kobalt-chroomlegeringen | CoCrMo, Haynes 214 | * Hoge slijtvastheid * Biocompatibel (beperkte toepassingen) * Goede hardheid |

* Gewrichtsprothesen (heupen, knieën) * Snijgereedschappen en slijtdelen * Tandheelkundige implantaten (beperkt gebruik vanwege mogelijke chroomproblemen) |

| Roestvrij staal | 17-4PH, 316L | * Goede corrosiebestendigheid * Matige sterkte * Biocompatibel (beperkte toepassingen) |

* Medische instrumenten * Chemische verwerkingsapparatuur * Onderdelen voor voedsel- en drankverwerking |

| Opkomende materialen | * Wolfraam (W) * Tantaal (Ta) * Niobium (Nb) * Molybdeen (Mo) | * Ultrahoge smeltpunten * Uitstekende eigenschappen bij hoge temperaturen * Beperkt onderzoek en ontwikkeling |

* Potentiële toepassingen in de ruimtevaart, defensie en nucleaire industrie (vanwege hoge smeltpunten en weerstand tegen extreme omgevingen) |

Voordelen van smelten met elektronenbundels

| Voordeel | Beschrijving | Invloed |

|---|---|---|

| Onderdelen met hoge dichtheid en bijna-netvorm | EBM maakt onderdelen met een dichtheid van meer dan 99,5% van de theoretische dichtheid van het gebruikte metaalpoeder. Dit elimineert porositeit (kleine luchtzakjes) die gebruikelijk is bij andere additieve productiemethoden, wat resulteert in onderdelen met uitzonderlijke sterkte, weerstand tegen vermoeiing en maatnauwkeurigheid. | Hierdoor kunnen functionele metalen onderdelen worden gemaakt voor veeleisende toepassingen in de lucht- en ruimtevaart (turbineschoepen, motorbehuizingen), de medische sector (tandheelkundige implantaten, protheses) en de auto-industrie (lichtgewicht onderdelen met hoge prestaties). |

| Superieure mechanische eigenschappen | De hoogvacuümomgeving en het precieze smeltproces in EBM minimaliseren oxidatie en vervuiling, waardoor de inherente eigenschappen van het metaalpoeder behouden blijven. Dit resulteert in onderdelen met een uitstekende treksterkte, kruipweerstand (bestand tegen vervorming onder spanning bij hoge temperaturen) en breuktaaiheid. | EBM geproduceerde onderdelen kunnen aanzienlijke belastingen aan, werken effectief bij hoge temperaturen en zijn bestand tegen scheurgroei, waardoor ze ideaal zijn voor toepassingen die duurzaamheid en structurele integriteit vereisen in ruwe omgevingen. |

| Verwerking van vuurvaste en reactieve metalen | In tegenstelling tot traditionele productiemethoden die beperkt worden door hoge smeltpunten en reactiviteit, blinkt EBM uit in het verwerken van uitdagende materialen zoals titaanlegeringen, tantaal en Inconel. De vacuümomgeving voorkomt oxidatie en maakt nauwkeurige controle van het smeltproces mogelijk, waardoor succesvolle fabricage gegarandeerd is. | Dit verruimt de ontwerpmogelijkheden voor industrieën zoals de lucht- en ruimtevaart en de biomedische sector, waar componenten uitzonderlijke sterkte-gewichtsverhoudingen, biocompatibiliteit (compatibiliteit met levend weefsel) en prestaties bij hoge temperaturen vereisen. |

| Ontwerpvrijheid voor complexe geometrieën | De laag-voor-laag benadering van EBM maakt het mogelijk om ingewikkelde interne onderdelen, kanalen en roosterstructuren te maken die met conventionele technieken onmogelijk zijn. Deze ontwerpflexibiliteit optimaliseert de gewichtsverdeling, verbetert de warmteoverdracht en maakt het mogelijk om componenten met superieure functionaliteit te maken. | Dit voordeel zorgt voor een revolutie in het productontwerp in industrieën zoals lucht- en ruimtevaart, waar lichtgewicht, zeer sterke componenten met complexe koelkanalen cruciaal zijn voor de efficiëntie van motoren. Het maakt het ook mogelijk om medische implantaten op maat te maken die perfect passen bij de anatomie van de patiënt. |

| Minimale ondersteunende structuren | Door de hoge inherente sterkte van EBM geproduceerde onderdelen zijn er minimale ondersteunende structuren nodig tijdens het bouwproces. Dit vermindert de nabewerkingstijd en materiaalverspilling, evenals het risico op schade aan de ondersteuningsstructuur van het uiteindelijke onderdeel. | Dit vertaalt zich in snellere productietijden, lagere totale kosten en de mogelijkheid om ingewikkelde geometrieën te maken die met traditionele methoden moeilijk of onmogelijk te ondersteunen zouden zijn. |

| Minder materiaalafval | EBM is een additief productieproces, wat betekent dat materiaal laag voor laag wordt toegevoegd om de gewenste vorm te creëren. Dit minimaliseert materiaalverspilling in vergelijking met subtractieve technieken zoals machinale bewerking, waarbij een aanzienlijk deel van het ruwe materiaal wordt verwijderd om de uiteindelijke vorm te verkrijgen. | Dit voordeel bevordert de duurzaamheid en verlaagt de productiekosten door het materiaalgebruik te maximaliseren. Bovendien kan ongebruikt poeder uit de bouwkamer vaak worden hergebruikt voor volgende producties, waardoor de hoeveelheid afval verder wordt beperkt. |

Overzicht van smeltmachine met elektronenbundel Leveranciers

Een verscheidenheid aan gevestigde industriële fabrikanten en gespecialiseerde nieuwkomers bieden oplossingen voor het smelten met elektronenbundels die schaalbaar zijn van onderzoek tot massaproductie in de ruimtevaart, de medische sector, de auto-industrie en de industriële sector.

Tabel 8: Toonaangevende fabrikanten van elektronenstraalsmeltsystemen

| Leverancier | Details | Doelsegmenten |

|---|---|---|

| GE-additief | Baanbrekend op het gebied van EBM-technologie | Ruimtevaart, medisch, automobiel |

| Sciaky | Grootste formaat envelop | Lucht- en ruimtevaartstructuren |

| Wayland additief | Budget metalen AM-platforms | Kleine machinewinkels |

| JEOL | EBM-systemen voor onderzoek | Universiteiten |

| Nano-dimensie | Multi-materiaal mogelijkheden | Elektronica, defensie |

Marktleider Arcam EBM, nu onderdeel van GE Additive, werd al vroeg marktleider dankzij gepatenteerde oplossingen en blijft de gevestigde categorieën medische implantaten en luchtvaart domineren.

Ondertussen willen nieuwkomers als Wayland de adoptie uitbreiden door zich te richten op kleine en middelgrote fabrikanten met voordelige startplatforms.

Samenwerking op het gebied van materialen, onderdeelkwalificatie en machineoptimalisatie tussen producenten, onderzoekers en eindgebruikersgroepen zal uiteindelijk de penetratie van EBM in andere kritieke toepassingen vergroten.

Toekomstperspectieven voor de toepassing van smelten met elektronenbundels

Voortgestuwd door superieure productiesnelheden en uitzonderlijke mechanische eigenschappen die onmogelijk zijn met andere additieve of conventionele processen voor metaal, lijkt het gebruik van EBM gepositioneerd voor een enorme expansie in de luchtvaart, medische apparatuur, auto's en industriële categorieën in de komende 5-7 jaar.

Een breder bewustzijn van de voordelen van EBM, van prototyping tot productie op volledige schaal, zal naar verwachting investeringen in apparatuur stimuleren naarmate organisaties 3D-printen gebruiken om toeleveringsketens opnieuw vorm te geven.

Grotere bouwomgevingen die nu commercieel toegankelijk zijn, maken ook de consolidatie van assemblages in minder componenten mogelijk, waardoor de voorraadlogistiek en doorlooptijden verder geoptimaliseerd worden.

Een daling van de systeemkosten in combinatie met een grotere beschikbaarheid van materialen moet de toegang van kleinere fabrikanten tot EBM-technologie echter blijven verbeteren. Ook het stroomlijnen van hulpgereedschappen voor poederverwerking en workflows voor post-processing zal de overstap vereenvoudigen.

In het algemeen heeft EBM een sterke impuls om door te dringen in een steeds breder scala van productietoepassingen dankzij de ongeëvenaarde depositiesnelheden en uitzonderlijke resulterende materiaaleigenschappen in vergelijking met alternatieve metaaladditieve of oudere fabricageprocessen.

FAQ

V: Welke facilitaire infrastructuur is nodig om EBM te ondersteunen?

A: Reken op meer dan 500 m2 voor de machine zelf, met meer ruimte voor poederbehandelingsstations en nabewerking. Betonnen vloerwapening voor apparatuurbelastingen van meer dan 12.000 lb is gebruikelijk.

V: Hoeveel operators zijn er nodig per EBM-machine?

A: Eén technicus kan meerdere EBM-units ondersteunen, afhankelijk van het automatiseringsniveau en de productievolumes. Extra personeel zorgt voor poederbewerkingen, nabewerkingstaken, onderhoud en engineering.

V: Welke materialen kunnen niet worden verwerkt met EBM-technologie?

A: Niet-geleidende polymeren kunnen niet worden verwerkt met elektronenbundels. Maar EBM is geschikt voor vrijwel elk geleidend metaallegeringsysteem dat op een andere manier kan worden gemaakt.

V: Welke veiligheidsrisico's zijn er verbonden aan EBM-technologie?

A: Spanningen van elektronenbundels met een hoog vermogen vormen een risico op vlambogen, waarvoor de juiste behuizingen en controles nodig zijn. Blootstelling aan reactief metaalpoeder vereist ook protocollen voor brand- en inademingsgevaren die beschermende uitrusting en training vereisen.

V: Heeft EBM een secundaire warmtebehandeling nodig?

A: Bepaalde legeringen hebben baat bij warmtebehandeling om de microstructuur verder te verbeteren en de mechanische eigenschappen aan te passen. Door de snelle stollingscycli en de hoge voorverwarmingstemperaturen die inherent zijn aan het EBM-proces, zijn deze nabewerkingsstappen meestal overbodig.