Overzicht van Elektronenbundel smelten

Elektronenbundelsmelten (EBM) is een additief productieproces waarbij gebruik wordt gemaakt van een stroombron met elektronenbundels om selectief metaalpoedermateriaal laag voor laag te smelten en samen te smelten om componenten op te bouwen.

Enkele belangrijke details over het smelten van elektronenstralen zijn onder meer:

- Gebruikt een elektronenstraalpistool onder vacuüm om het poeder te smelten.

- De opbouw vindt plaats bij hoge temperaturen, waardoor een goede hechting tussen de lagen mogelijk is.

- Hoofdzakelijk gebruikt voor Ti-, Ni-, Co-legeringen en andere hoogwaardige materialen.

- Biedt onderdelen met bijna volledige dichtheid met eigenschappen die de traditionele normen evenaren of overtreffen.

- Ondersteunt complexe geometrieën die niet haalbaar zijn met conventionele fabricage.

- Veel gebruikt in de lucht- en ruimtevaart-, medische en auto-industrie.

- Ook wel elektronenbundel-additive manufacturing (EBAM) of elektronenbundel-freeform-fabricage (EBF3) genoemd.

Apparatuur voor het smelten van elektronenbundels

| Type | Beschrijving |

|---|---|

| Elektronenstraal kanon | Genereert en focust een hoge energiestraal om het materiaal te smelten. Hoofdonderdeel. |

| Poeder bed | Bevat poederlagen die door messen of rollen worden aangeharkt. Gebouwd op een beweegbaar platform. |

| Vacuümkamer | Het hele systeem staat tijdens het bouwen onder vacuüm. Cruciaal voor straalfocus. |

| Controle systeem | Softwaresegmenten en besturingselementen bouwen parameters. Biedt procesbewaking en controle. |

| Behandelsysteem | Voor het laden/lossen van onderdelen en het recyclen van ongebruikt poeder. |

| Afscherming | Loodafscherming vereist rond de kamer vanwege het genereren van röntgenstraling. |

Materialen gebruikt in Elektronenbundel smelten

| Materiaal | Belangrijkste eigenschappen | typische applicaties |

|---|---|---|

| Titanium legeringen | Hoge sterkte-gewichtsverhouding, biocompatibiliteit | Lucht- en ruimtevaart, medische implantaten |

| Nikkel legeringen | Corrosiebestendigheid, hoge sterkte | Turbines, raketcomponenten |

| Kobalt-chroomlegeringen | Hardheid, slijtvastheid/corrosiebestendigheid | Medische implantaten, gereedschappen |

| Roestvrij staal | Goede duurzaamheid, eenvoudigere verwerking | Industrieel gereedschap, mallen |

| Aluminium legeringen | Laag gewicht | Lucht- en ruimtevaart, automobiel |

| Edelmetalen | Zeer chemisch inert | Sieraden, medisch |

EBM kan hoogwaardige legeringen moeilijk verwerken met lasergebaseerde processen vanwege de krachtintensiteit.

EBM-processpecificaties

| Parameter | Typisch bereik |

|---|---|

| Straal kracht | 1-3 kW |

| Straal spanning | 30-150 kV |

| Bouwgrootte | Maximaal 200 x 200 x 350 mm |

| Laag hoogte | 50-200 µm |

| Bouw snelheid | 5-100 cm3/uur |

| Grootte van de straal | Diameter van 0,1-1 mm |

| Vacuümniveau | 5 x 10-4 mbar |

| Straalfocus | Spotgrootte van 0,1-0,5 mm |

Met EBM-systemen kunnen parameters zoals straalvermogen, snelheid, focus enz. worden aangepast om af te stemmen op specifieke materialen.

Leveranciers van EBM-systemen

| Leverancier | Belangrijkste details | Beginprijsklasse |

|---|---|---|

| Leverancier 1 | Pionier van EBM-technologie. Grootste geïnstalleerde basis. | $1,2-$1,5 miljoen |

| Leverancier 2 | Systemen voor kleinere onderdelen. Hogere scansnelheden. | $0,8-$1,2 miljoen |

| Leverancier 3 | Onderzoek systemen. Parametercontrole openen. | $0,5-$0,8 miljoen |

Systeemkosten variëren op basis van bouwvolume, straalvermogen, meegeleverde accessoires en softwaremogelijkheden.

Hoe u een EBM-systeemleverancier kiest

| Selectiecriteria | Belangrijke overwegingen | Beschrijving |

|---|---|---|

| Deskundigheid van leveranciers | Industrie kennis | Heeft de leverancier een bewezen staat van dienst in uw specifieke branche? Ervaring met vergelijkbare toepassingen zorgt voor een beter begrip van uw behoeften en mogelijke uitdagingen. |

| EBM-systeem portfolio | Welke reeks EBM-systemen biedt de leverancier? Zoek een leverancier met een portfolio dat past bij je budget, complexiteit en gewenste functionaliteiten. | |

| Aanpassingsmogelijkheden | Kan de leverancier het EBM-systeem aanpassen aan jouw unieke eisen? Denk hierbij aan het aanpassen van gegevensinvoer, rapporten of integratie met bestaande software. | |

| Technische mogelijkheden | Software-eigenschappen | Evalueer de functies die het EBM-systeem biedt. Biedt het de functionaliteiten die je nodig hebt voor simulatie, optimalisatie en analyse? Denk aan functies zoals modelbibliotheken, scenarioplanning en visualisatietools. |

| Schaalbaarheid | Kan het EBM-systeem je huidige en toekomstige behoeften aan? Naarmate je bedrijf groeit, moet het EBM-systeem zich kunnen aanpassen aan complexere modellen en gegevensvolumes. | |

| Integratiemogelijkheden | Kan het EBM-systeem naadloos integreren met je bestaande software-infrastructuur? Naadloze integratie zorgt voor een soepele gegevensstroom en maakt handmatige gegevensinvoer overbodig. | |

| Implementatie en ondersteuning | Implementatieproces | Biedt de leverancier een goed gedefinieerd implementatieproces? Zoek naar een duidelijk stappenplan met gedefinieerde tijdlijnen, mijlpalen en trainingssessies. |

| Technische ondersteuning | Welk niveau van technische ondersteuning biedt de leverancier? Kies voor een leverancier met responsief en deskundig ondersteunend personeel dat uw technische uitdagingen efficiënt kan aanpakken. | |

| Gebruikerstraining | Biedt de leverancier een uitgebreide gebruikerstraining? Training stelt je team in staat om het EBM-systeem effectief te gebruiken en de voordelen ervan te maximaliseren. | |

| Reputatie en betrouwbaarheid van leveranciers | Financiële stabiliteit | Onderzoek de financiële gezondheid van de leverancier. Bij een stabiel bedrijf is de kans groter dat het doorlopende ondersteuning biedt en het EBM-systeem op de lange termijn onderhoudt. |

| Klantreferenties | Vraag referenties op bij bestaande klanten in uw branche. Praten met tevreden klanten kan waardevolle inzichten opleveren in de capaciteiten en servicekwaliteit van de leverancier. | |

| Erkenning van de industrie | Heeft de leverancier prijzen of erkenning ontvangen voor zijn EBM-systemen? Erkenning duidt op een sterke reputatie op het gebied van kwaliteit en innovatie. | |

| Kosten en waarde | Licentiekosten | Vergelijk de licentiekosten van verschillende EBM-systemen. Bekijk de kosten in relatie tot de waarde die het systeem levert en het potentiële rendement op investering (ROI). |

| Implementatiekosten | Houd rekening met de implementatiekosten, inclusief training en eventueel noodzakelijk maatwerk. | |

| Lopende ondersteuningskosten | Begrijp de kosten die gepaard gaan met voortdurende technische ondersteuning en onderhoud. |

Hoe u de EBM-proces

| Factor | Beschrijving | Invloed op de kwaliteit van onderdelen | Optimalisatiestrategieën |

|---|---|---|---|

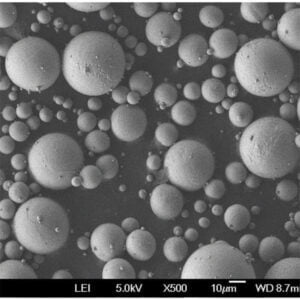

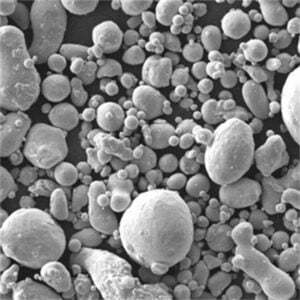

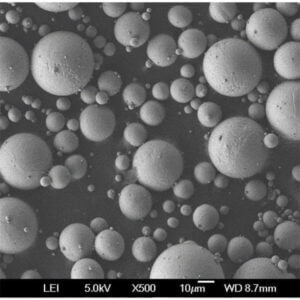

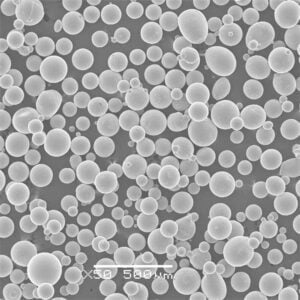

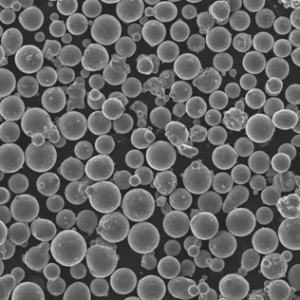

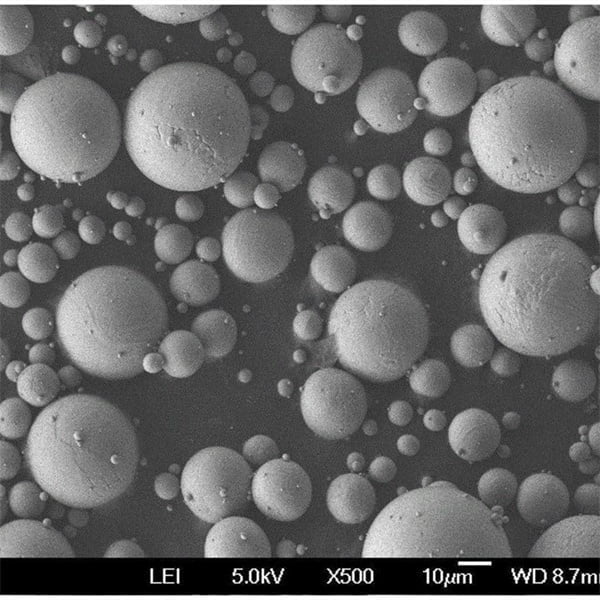

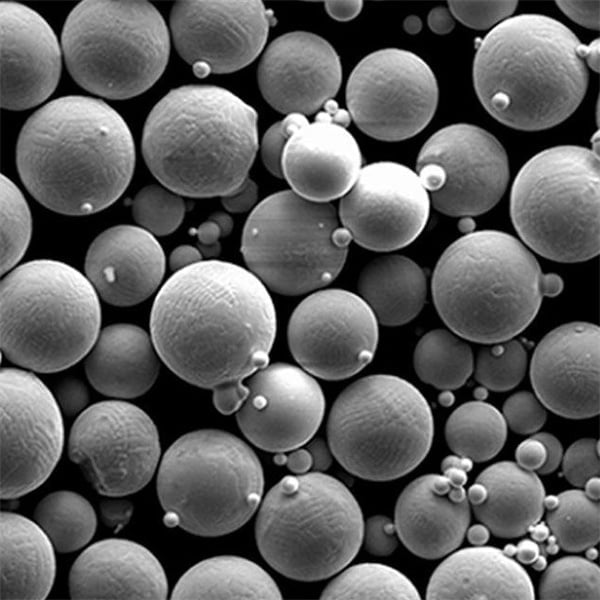

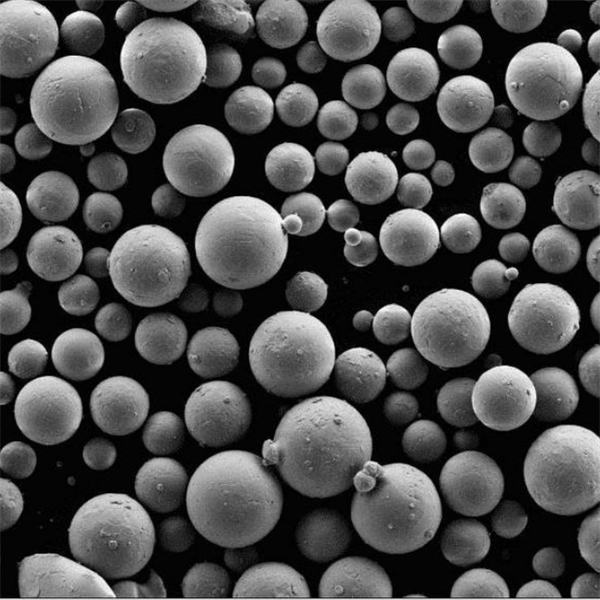

| Poedermateriaal | Deeltjesgrootte, distributie, chemie | Beïnvloedt direct smeltgedrag, dichtheid en mechanische eigenschappen | Gebruik sferische poeders met een strakke grootteverdeling voor een gelijkmatige verpakking en stroming. Selecteer de chemische samenstelling van het poeder op basis van de gewenste eigenschappen van het uiteindelijke onderdeel (bijv. sterkte, corrosiebestendigheid). Voer voorverwarmings- of droogprocedures uit om vocht te verwijderen en de vloeibaarheid te verbeteren. |

| Straalparameters | Straalvermogen, scansnelheid, spotgrootte, scanpatroon | Controleer smeltdiepte, thermische gradiënten en restspanning | Stem het vermogen van de straal en de scansnelheid nauwkeurig af om volledig smelten te bereiken zonder overmatige spatten of verdamping. Pas scanpatronen aan (afstand tussen arceringen, scanrotatie) om warmteconcentratie en kromtrekken te minimaliseren. Gebruik straalcompensatietechnieken om krimp tijdens het smelten te compenseren. |

| Omgeving bouwen | Vacuümdruk, kamertemperatuur | Behoudt een schone, gecontroleerde atmosfeer en vermindert oxidatie | Handhaaf een hoog vacuümniveau (meestal 10^-4 Pa) om gasverontreiniging te voorkomen. Verwarm de kamer voor tot een temperatuur iets onder het smeltpunt van het poeder om de vloeibaarheid te verbeteren en thermische schokken te verminderen. |

| Ondersteunende structuren | Ontwerp, materiaal | Zorg voor een goede warmteafvoer en voorkom instorting van onderdelen | Ontwerp minimale maar voldoende ondersteunende structuren om het materiaalgebruik en de nabewerkingstijd te minimaliseren. Gebruik traliestructuren of losbreeksteunen voor complexe geometrieën. Onderzoek alternatieve dragermaterialen (bijv. in water oplosbare dragers) om nabewerking te vereenvoudigen. |

| Procesbewaking en -regeling | Smeltbadbewaking, laagdiktecontrole | Zorgt voor een consistente bouwkwaliteit en identificeert mogelijke defecten | Real-time controlesystemen voor smeltbad implementeren (bijv. pyrometrie, beeldvorming van smeltbad) om procesparameters aan te passen voor optimaal smeltgedrag. Gebruik feedbacksystemen met gesloten lus om de laagdikte automatisch aan te passen op basis van sensorgegevens. |

| Technieken voor nabewerking | Heet isostatisch persen (HIP), machinale bewerking, oppervlakteafwerking | Mechanische eigenschappen, maatnauwkeurigheid en oppervlaktekwaliteit verbeteren | Gebruik HIP om interne holtes te elimineren en de dichtheid van onderdelen te verbeteren. Spanningsontlastende bewerkingstechnieken toepassen om restspanningen te minimaliseren en de vermoeiingslevensduur te verbeteren. Gebruik geschikte methoden voor oppervlakteafwerking (bijv. shotpeening, polijsten) op basis van de gewenste oppervlaktekenmerken. |

Hoe onderdelen voor EBM te ontwerpen

| Functie | Beschrijving | Voordeel voor EBM | Overwegingen |

|---|---|---|---|

| Wanddikte | De minimale dikte van een massief element in je ontwerp. | Maakt ingewikkelde details en interne kanalen mogelijk. | Te dun (< 0,3 mm) kan leiden tot slechte resolutie en barsten. Overweeg de minimale dikte op basis van het materiaal en de gewenste mechanische eigenschappen. |

| Overstekhoeken | De hoek waaronder een functie uitsteekt zonder steun. | Realiseert complexe geometrieën. | Voor hoeken steiler dan 45° zijn meestal ondersteunende structuren nodig, waardoor de nabewerking toeneemt en de sterkte mogelijk afneemt. Ontwerp elementen met zachtere hellingen of gebruik vakwerkconstructies voor ondersteuning van overhangen. |

| Interne functies | Kanalen, holtes en holle secties binnen het onderdeel. | Verlaagt het gewicht en creëert ruimte voor vloeistofstroming of warmteafvoer. | Zorg voor voldoende wanddikte voor interne elementen om inzakken tijdens het printen te voorkomen. Ontwerp kanalen met afgeronde hoeken om spanningsconcentratiepunten te minimaliseren. Grote interne holtes kunnen strategisch geplaatste drainagegaten nodig hebben om overtollig poeder te verwijderen. |

| Opzethoeken | De conische hoek op verticale zijwanden. | Vergemakkelijkt poederverwijdering en vermindert oppervlakteruwheid. | Voor de meeste metalen wordt een minimale trek van 5-10° aanbevolen. Voor complexe vormen of diepe holten kan een grotere trekkracht nodig zijn. |

| Ondersteunende structuren | Tijdelijke structuren die door de software worden gegenereerd om overhangende elementen omhoog te houden. | Maakt ingewikkelde geometrieën buiten de natuurlijke bouwhoeken mogelijk. | Minimaliseer het gebruik van ondersteuning om nabewerkingstijd en mogelijke problemen met het verwijderen van ondersteuningsmarkeringen te verminderen. Ontwerp waar mogelijk zelfdragende elementen. Als er steunen nodig zijn, kies dan losbreekbare of oplosbare steunen om ze gemakkelijker te kunnen verwijderen. |

| Roosterstructuren | Open, cellulaire structuren die intern worden gebruikt voor gewichtsvermindering of aangepaste stijfheid. | Optimaliseert de verhouding tussen gewicht en sterkte en bereikt specifieke mechanische eigenschappen. | Onderzoek verschillende roostertypes (bijv. kubisch, diamant) op basis van de gewenste belastbaarheid. Zorg voor voldoende stutdikte binnen het traliewerk om de structurele integriteit te behouden. |

| Oppervlakteafwerking | De uiteindelijke textuur van het oppervlak van het geprinte onderdeel. | Realiseert de gewenste esthetiek of functionele vereisten. | As-geprinte EBM-oppervlakken kunnen enigszins ruw zijn. Voor een gladdere afwerking kun je nabewerkingstechnieken overwegen, zoals machinaal bewerken of polijsten. Ontwerp met minimale overhangen om de behoefte aan uitgebreide oppervlakteafwerking te verminderen. |

| Materiaalkeuze | Het type metaalpoeder dat wordt gebruikt voor het afdrukken. | Maakt gebruik van de unieke eigenschappen van verschillende metalen. | Gangbare EBM-materialen zijn titaanlegeringen, Inconel en CoCr. Houd bij het kiezen van een materiaal rekening met factoren zoals sterkte, corrosiebestendigheid, biocompatibiliteit en thermische eigenschappen. |

| Thermisch beheer | Strategieën om warmtegerelateerde vervormingen tijdens het printen te minimaliseren. | Behoudt maatnauwkeurigheid en vermindert restspanning. | Gebruik wanddiktevariaties om warmte gelijkmatig te verdelen. Ontwerp voor warmteafvoer via interne kanalen of roosterstructuren. Verken printstrategieën zoals scanpadoptimalisatie om warmteconcentratie in specifieke gebieden te minimaliseren. |

EBM-onderdelen nabewerken

| Stap | Beschrijving | Doel | Technieken | Overwegingen |

|---|---|---|---|---|

| Depolderen | De eerste en belangrijkste stap is het verwijderen van ongebonden metaalpoeder rond het gebouwde onderdeel. | Zorgt voor een veilige hantering, voorkomt besmetting en maakt een goede inspectie en latere afwerking mogelijk. |

Mechanisch verwijderen: Verschillende automatische en handmatige depowderstations gebruiken borstels, perslucht en trillingen om los poeder te verwijderen. Waterstralen: Een waterstraal onder hoge druk verwijdert voorzichtig poeder terwijl de oppervlakteruwheid tot een minimum wordt beperkt. |

Kies de depowderingmethode op basis van de geometrie van het onderdeel en de materiaaleigenschappen. Bij ingewikkelde vormen kan bijvoorbeeld een waterstraal nodig zijn voor een zachtere verwijdering. Zorg voor goede ventilatie en stofopvang tijdens mechanisch afvoeren. |

| Draagstructuur verwijderen | Voor EBM-onderdelen zijn vaak tijdelijke ondersteuningsstructuren nodig tijdens het printen om te voorkomen dat overhangende onderdelen instorten. | Hiermee kunnen ondersteunende structuren worden verwijderd zonder het uiteindelijke onderdeel te beschadigen. |

Wire EDM (elektrisch vonken): Een nauwkeurige methode die gebruikmaakt van elektrische vonken om door ondersteunende structuren te snijden. Slijpen: Handmatig of CNC-gestuurd slijpen verwijdert grotere steunstructuren. Chemisch frezen: Een chemisch bad lost ondersteunende structuren op die gemaakt zijn van oplosbare materialen. |

Wire EDM biedt een hoge nauwkeurigheid maar kan tijdrovend zijn voor complexe dragers. Slijpen is sneller, maar vereist bekwame operators om beschadiging van het onderdeel te voorkomen. Chemisch frezen is geschikt voor grote batches van gelijksoortige onderdelen met oplosbare dragers. |

| Vermindering oppervlakteruwheid | Het inherente traptrede-effect van laag per laag printen in EBM resulteert in een ruwe oppervlaktestructuur. | Verbetert de esthetiek van onderdelen, functionele prestaties en tribologische eigenschappen (slijtage en wrijving). |

Schuren en schuren: Schurende media maken oppervlakken glad door wrijving. Trilfinish: Onderdelen worden getrild in een mediabed voor algehele oppervlakteverbetering. Polijsten: Mechanisch of elektrochemisch polijsten zorgt voor een spiegelachtige afwerking. |

De gekozen techniek hangt af van de gewenste oppervlakteafwerking en geometrie. Schuren is effectief voor vlakke oppervlakken, terwijl tuimelen goed werkt voor complexe vormen. Polijsten zorgt voor de gladste afwerking maar kan de afmetingen veranderen. |

| Drukvermindering | De snelle verwarming en koeling tijdens EBM kan restspanningen in het onderdeel introduceren. | Vermindert het risico op kromtrekken en scheuren en verbetert de dimensionale stabiliteit. | Thermisch ontharden: Het onderdeel wordt verwarmd tot een specifieke temperatuur en gedurende een gecontroleerde tijd vastgehouden zodat de spanningen kunnen ontspannen. | Gloeiparameters zijn afhankelijk van het materiaal en de geometrie van het onderdeel. Onjuist uitgloeien kan de mechanische eigenschappen negatief beïnvloeden. Overleg met materiaalexperts wordt aanbevolen. |

| Inspectie en kwaliteitscontrole | De laatste stap zorgt ervoor dat het afgewerkte onderdeel voldoet aan de maattoleranties, de vereisten voor oppervlakteafwerking en vrij is van scheuren of defecten. | Controleert of onderdelen voldoen aan de ontwerpspecificaties en zorgt voor functionaliteit. |

Dimensionale meting: Coördinatenmeetmachines (CMM's) meten onderdelen met hoge precisie. Meting van oppervlakteruwheid: Profilometers kwantificeren de oppervlaktestructuur. Niet-destructief onderzoek (NDT): Technieken zoals röntgenstralen en ultrasoon testen detecteren inwendige scheuren en defecten. |

Het inspectieplan moet vóór het afdrukken worden opgesteld op basis van |

Hoe te installeren en te integreren EBM Onderdelen

| Stap | Taak | Beschrijving | Overwegingen |

|---|---|---|---|

| 1 | Voorbereiding | Voordat je begint met de installatie, moet je zorgen voor een soepel integratieproces. |

EBM-onderdelen identificeren: Definieer duidelijk de Evidence-Based Medicine (EBM) componenten die je wilt integreren. Zijn het hulpmiddelen ter ondersteuning van klinische beslissingen, gestandaardiseerde protocollen of voorlichtingsmateriaal voor patiënten? Systeemcompatibiliteit: Controleer of de EBM-onderdelen compatibel zijn met je bestaande systeem of platform voor elektronische patiëntendossiers (EHR). Verschillende systemen kunnen specifieke bestandsformaten of integratiemethoden vereisen. Gegevens in kaart brengen: Plan hoe gegevens uit de EBM-onderdelen worden gekoppeld aan overeenkomstige velden in je EPD-systeem. Dit zorgt voor een naadloze informatiestroom en voorkomt redundantie van gegevens. Werkstroomanalyse: Analyseer je huidige workflows om de meest geschikte punten voor integratie van EBM-onderdelen te identificeren. Dit minimaliseert verstoringen en optimaliseert de gebruikersadoptie. |

| 2 | Installatie | Volg de specifieke instructies van de leverancier van het EBM-onderdeel. |

Technische expertise: Afhankelijk van de complexiteit van de EBM-onderdelen, heb je voor de installatie mogelijk hulp nodig van je IT-team of de leverancier van de EBM-onderdelen. Systeemonderbreking: Plan de installatie buiten de piekuren om de lopende klinische activiteiten zo min mogelijk te verstoren. Testen: Voer na de installatie grondige tests uit om er zeker van te zijn dat de EBM-onderdelen correct functioneren en naadloos integreren met je EHR-systeem. Test verschillende scenario's om mogelijke problemen te identificeren en aan te pakken. |

| 3 | Configuratie | Stem de EBM-onderdelen af op je specifieke behoeften en workflows. |

Gebruikersrollen en -rechten: Definieer gebruikersrollen en wijs de juiste rechten toe voor toegang tot en gebruik van de EBM onderdelen binnen je systeem. Aanpassingsopties: Verken de aanpassingsmogelijkheden die de EBM-onderdelen bieden. Denk hierbij aan het aanpassen van beslissingsondersteunende aanwijzingen, waarschuwingsdrempels of educatieve inhoud zodat deze beter aansluiten bij uw patiëntenpopulatie en klinische praktijk. Rapportage en analyse: Configureer rapportagefuncties om het gebruik en de impact van de EBM-onderdelen bij te houden. Deze gegevens kunnen waardevol zijn voor het evalueren van de effectiviteit en het identificeren van gebieden voor verdere optimalisatie. |

| 4 | Training en ondersteuning | Rust je personeel uit met de kennis en vaardigheden om de EBM-onderdelen effectief te gebruiken. |

Gebruikerstraining: Ontwikkelen van trainingsmateriaal en houden van sessies voor clinici en medewerkers om hen vertrouwd te maken met de functionaliteiten, voordelen en beperkingen van de EBM-onderdelen. Voortdurende ondersteuning: Zorg voor duidelijke kanalen voor voortdurende ondersteuning van de EBM-onderdeelleverancier of je IT-team. Dit zorgt ervoor dat gebruikers gemakkelijk hulp kunnen krijgen als ze problemen ondervinden. |

| 5 | Controle en evaluatie | Voortdurend de effectiviteit van de EBM-onderdelen beoordelen en mogelijkheden voor verbetering identificeren. |

Prestatiemonitoring: Belangrijke statistieken bijhouden, zoals EBM-deelgebruik, naleving van protocollen en patiëntresultaten. Feedback van gebruikers: Verzamel feedback van clinici en medewerkers over hun ervaring met de EBM-onderdelen. Dit kan verbeterpunten of onverwachte voordelen aan het licht brengen. Gegevensanalyse: Regelmatig de gegevens analyseren die verzameld zijn tijdens het monitoren om trends te identificeren en de impact van EBM-onderdelen op de klinische praktijk en patiëntenzorg te beoordelen. |

Bedienen en onderhouden van EBM-printers

| Taak | Beschrijving | Frequentie | Bronnen |

|---|---|---|---|

| Media laden | Zorg ervoor dat het juiste type afdrukmateriaal (etiketten, labels, linten) is geladen volgens de printerspecificaties. Lijn het afdrukmateriaal goed uit in de invoerlade, zorg ervoor dat het recht wordt ingevoerd en dat de spanning juist is. Pas de mediageleiders aan voor een optimale pasvorm. |

Voor elke afdruktaak | Printerhandleiding, Specificaties media |

| Beheer van linten | Controleer het lint op slijtage. Vervang het als het gekreukt of gerafeld is of bijna op is. Zorg ervoor dat het linttype (was, hars, enz.) overeenkomt met de media- en printvereisten. |

Voor elke afdruktaak of wanneer de afdrukkwaliteit verslechtert | Specificaties lint, Printerhandleiding |

| Afdruktaken indienen | Controleer of de afdrukinstellingen (resolutie, hoeveelheid, papierformaat, afdrukstand) overeenkomen met de documentspecificaties. Selecteer het juiste printerstuurprogramma op de computer. Bekijk een voorbeeld van de afdruktaak om de nauwkeurigheid te controleren voordat u deze naar de printer stuurt. |

Elke afdruktaak | Printersoftware, Software voor het maken van documenten |

| Afdrukstatus bewaken | Let op printermeldingen voor fouten of waarschuwingen (media bijna op, lintproblemen, printkopproblemen). Controleer de uitvoer van de printer regelmatig op kwaliteitsproblemen (strepen, vlekken, verkeerde uitlijning). |

Tijdens het afdrukken | Printerdisplaypaneel, Afgedrukte uitvoer |

| Dagelijks schoonmaken | Gebruik een pluisvrije doek om de buitenkant van de printer schoon te vegen. Reinig de printkop met een wattenstaafje bevochtigd met isopropylalcohol (raadpleeg de handleiding voor specifieke instructies). |

Dagelijks | Pluisvrije doek, Isopropylalcohol (aanbevolen concentratie in handleiding), Printerhandleiding |

| Gepland onderhoud | Volg de aanbevelingen van de fabrikant voor periodieke reiniging van het afdrukpad (rollen, drukplaat). Vervang een versleten printkop of andere onderdelen indien nodig, volgens de instructies in de handleiding van de printer. |

Elke 3-6 maanden (of zoals aangegeven in de handleiding) | Printerhandleiding, reserveonderdelen (raadpleeg handleiding voor compatibiliteit) |

| Problemen oplossen | Raadpleeg de probleemoplossingsgids in de printerhandleiding voor veelvoorkomende problemen (papierstoringen, afdrukfouten). Neem contact op met de technische ondersteuning van EBM voor hulp bij complexe problemen. |

Zoals nodig | Printerhandleiding, contactgegevens technische ondersteuning EBM (telefoonnummer, website) |

Voor- en nadelen van Elektronenbundel smelten

| Functie | Pluspunten | Nadelen |

|---|---|---|

| Onderdeel Kwaliteit |

Hoge dichtheid: EBM creëert onderdelen met een bijna-netdichtheid (>99,5%) doordat de krachtige elektronenbundel het metaalpoeder volledig smelt. Dit vertaalt zich in sterke, functionele onderdelen met uitstekende mechanische eigenschappen die vergelijkbaar zijn met gesmeed metaal. Complexe geometrieën: EBM blinkt uit in het produceren van ingewikkelde vormen en interne kanalen dankzij de nauwkeurige besturing van de elektronenbundel. In tegenstelling tot sommige andere additieve productieprocessen zijn er geen ondersteunende structuren nodig voor overhangende vormen. |

Afwerking oppervlak: Het laag voor laag smeltproces in EBM resulteert in een iets ruwere oppervlakteafwerking in vergelijking met technieken zoals Selective Laser Melting (SLM). Hierdoor kan nabewerking nodig zijn voor toepassingen die een gladde esthetiek vereisen. Nauwkeurigheid: Hoewel EBM zeer nauwkeurig is, is de diameter van de elektronenbundel inherent groter dan de laserstraal die bij SLM wordt gebruikt. Dit kan leiden tot iets minder precieze maattoleranties in vergelijking met SLM-geprinte onderdelen. |

| Materiaalcompatibiliteit | Breed scala aan metalen: EBM heeft een uitzonderlijke compatibiliteit met een grote verscheidenheid aan reactieve en vuurvaste metalen, waaronder titaanlegeringen, Inconel en zelfs sommige zeldzame aardmetalen. Hierdoor is het ideaal voor toepassingen waarbij deze hoogwaardige materialen van cruciaal belang zijn. | Behandeling van poeder: Reactieve metalen die worden gebruikt in EBM zijn zeer gevoelig voor oxidatie en verontreiniging. Het hele EBM-proces moet in een vacuümomgeving plaatsvinden om deze problemen te voorkomen, waardoor de complexiteit en de kosten toenemen. |

| Snelheid en efficiëntie |

Snellere bouwtijden: De hoge energiedichtheid van de elektronenbundel zorgt voor sneller smelten en snellere bouwtijden in vergelijking met SLM, vooral voor grotere onderdelen. Hergebruik van materiaal: Ongebruikt metaalpoeder in de EBM-kamer kan in hoge mate worden gerecycled en hergebruikt, waardoor afval en materiaalkosten tot een minimum worden beperkt. |

Laag voor laag proces: Ondanks sneller smelten kan de inherente laag-voor-laag aard van EBM nog steeds leiden tot langere bouwtijden in vergelijking met additieve methoden die hele lagen in één keer afzetten. |

| Operationele overwegingen |

Vacuümomgeving: De noodzaak van een hoog vacuüm in de EBM-kamer maakt het systeem complexer en vereist speciale training voor operators. Veiligheid: EBM-processen genereren röntgenstralen door de hoogenergetische elektronenbundel. De juiste veiligheidsprotocollen en -apparatuur zijn essentieel om operators te beschermen. |

Kosten: EBM-machines en de werking ervan zijn meestal duurder dan sommige andere additieve productietechnologieën. Dit kan een toetredingsdrempel vormen, vooral voor kleinere bedrijven. |

FAQ

Vraag: Welke materialen kun je verwerken met EBM?

A: Tot nu toe voornamelijk titanium-, nikkel-, kobalt- en roestvrijstalen legeringen. Onderzoek breidt de materiaalopties uit, waaronder aluminium, gereedschapsstaal, goud, tantaal en meer.

Vraag: Wat is het belangrijkste verschil tussen EBM en selectief lasersmelten (SLM)?

A: EBM gebruikt een energiebron met elektronenbundels, terwijl SLM een laser gebruikt. De hogere bundelvermogensdichtheden die met EBM kunnen worden bereikt, maken de verwerking van meer vuurvaste metalen mogelijk.

Vraag: Welke industrieën gebruiken EBM-printen?

A: Lucht- en ruimtevaart is tot nu toe de grootste afnemer van componenten zoals turbinebladen. Maar ook de medische, automobiel- en industriële sector zijn steeds meer gebruikers van EBM.

Vraag: Produceert EBM poreuze of volledig dichte onderdelen?

A: EBM kan een dichtheid van meer dan 99% bereiken met optimale parameters. De opbouw bij hoge temperaturen verbetert de diffusiebinding tussen de lagen.

Vraag: Welke onderdelen kunt u maken met EBM?

A: De maximale grootte wordt beperkt door de bouwschil, doorgaans rond de 250 x 250 x 300 mm. Grotere systemen zijn in ontwikkeling, gericht op kubussen van 500 mm.

Vraag: Hoe nauwkeurig is EBM vergeleken met CNC-bewerking?

A: EBM kan toleranties bereiken tot 0,1-0,3 mm, mits goed gekalibreerd. Maar bewerking is nodig om nauwere toleranties onder 0,05 mm te bereiken.

Vraag: Wat zijn enkele belangrijke voordelen van EBM?

A: Ontwerpvrijheid, consolidatie van onderdelen, snelle prototyping, legeringen met hoge sterkte, minder afval en korte doorlooptijden vergeleken met traditionele fabricage.

Vraag: Welke veiligheidsmaatregelen zijn vereist voor EBM?

A: EBM-systemen genereren röntgenstraling, dus een adequate loodafscherming van de bouwkamer is van cruciaal belang. Alleen opgeleid personeel mag werken.