Poeder van wolfraam met hoge dichtheid heeft de grootste dichtheid onder alle metaalpoeders vanwege de buitengewoon hoge intrinsieke dichtheid van wolfraam die die van goud benadert. Deze unieke eigenschap maakt het mogelijk om geavanceerde ontwerpen van compacte, gewichtsefficiënte componenten te maken in diverse sectoren door gebruik te maken van zware poederpers- en sintermethoden.

Overzicht van wolfraampoeder

Met een dichtheid van 19,3 g/cm3 in vaste vorm, wolfraam packs immense gewicht in een klein volume. Op grond hiervan levert wolfraampoeder bij verdichting ongeëvenaarde dichtheidsniveaus die met geen enkel ander materiaal haalbaar zijn. Onderdelen gemaakt van wolfraampoeder met hoge dichtheid vinden talrijke toepassingen in veeleisende omgevingen.

Belangrijke drijfveren voor het gebruik van wolfraampoeder met hoge dichtheid zijn onder andere:

- Hoge dichtheid vergelijkbaar met edelmetalen zoals goud, platina

- Verdubbelt de beschikbare dichtheid in vergelijking met lood, staal

- Maakt zware en toch compacte maten en vormen mogelijk

- Eenvoudige poedermetallurgische route naar eindproducten

- Eigenschappen op maat door legeringselementen te mengen

- Recyclebaarheid van hoogwaardig wolfraam

Toepassingen die voordeel halen uit de dichtheid overspannen ballasten, stralingsblokkering, traagheid, verzwaring van composieten, trillingsdemping en miniaturisatie van componenten.

Soorten wolfraampoeder met hoge dichtheid

Terwijl alle wolfraampoedervariëteiten een hoge dichtheid bieden, geven bepaalde kwaliteiten en samenstellingen een optimale dichtheid na het vormen en sinteren:

| Type | Beschrijving | Typische dichtheid |

|---|---|---|

| Zuiver wolfraam | Hogere zuiverheid dan 99,95% zorgt voor betrouwbare dichtheid | ≥18 g/cm |

| Gedoopt wolfraam | Kleine toevoegingen van zeldzame aardoxiden zoals Y2O3 verbeteren de gesinterde dichtheid | ≥18,5 g/cm |

| Wolfraam-nikkel-ijzer | Ni-Fe legering zorgt voor uitstekende uiteindelijke dichtheid | ≥18 g/cm |

| Wolfraam zware legeringen | 90-97% W met Ni-Cu-Fe bindfasen | ≥17,5 g/cm |

| Wolfraam composieten | Mengsels met goud, tantaal, verarmd uranium enz. | tot 21 g/cm |

Deze verbeterde formuleringen breiden de opties voor hoge prestaties uit van puur wolfraam tot op maat gemaakte combinaties van eigenschappen.

Samenstelling van wolfraampoeder

Hoogzuiver wolfraampoeder geschikt voor de hoogst mogelijke dichtheid bevat meer dan 99,95% wolfraam met slechts kleine restverontreinigingen:

| Element | Maximale inhoud | Rol |

|---|---|---|

| Wolfraam (W) | 99.95% | Principale component |

| Koolstof (C) | 100 ppm | Korrelgroeiremmer |

| Zuurstof (O) | 100 ppm | Oppervlakteoxide |

| Koper (Cu) | 10 ppm | Resterende sporen van onzuiverheid |

| Siliciumdioxide (Si) | 20 ppm | Onzuiverheid |

Gespecialiseerde zware legeringen hebben doelbewuste toevoegingen aan legeringen zoals nikkel, koper, ijzer enz. samen met wolfraam om de eigenschappen verder te verbeteren.

Eigenschappen van wolfraampoeder

Met wolfraampoeder met hoge dichtheid kunnen bijna-netvormige onderdelen worden gemaakt met extreme dichtheid in combinatie met nuttige sterkte, hardheid en thermische eigenschappen.

Fysieke eigenschappen

| Eigendom | Waarde |

|---|---|

| Dikte | ≥18 g/cm3 |

| Smeltpunt | 3380-3410°C |

| Kracht | Tot 1000 MPa |

| Hardheid | ≥400 VPN |

| Warmtegeleiding | ∼175 W/(m-K) |

| Uitzettingscoëfficiënt | ∼4,5 μm/(m-K) |

Deze eigenschappen komen voort uit de intrinsieke atoomstructuur van wolfraam en maken het ideaal voor toepassingen met hoge dichtheid die thermisch-mechanische integriteit nodig hebben.

Mechanische eigenschappen

Zorgvuldig persen en sinteren van het poeder zorgt voor voordelige mechanische eigenschappen:

| Eigendom | Waarde |

|---|---|

| Hardheid | Tot 550 VPN |

| Opbrengststerkte | ∼900 MPa |

| Treksterkte | Tot 1000 MPa |

| Verlenging | ∼10% tot 15% |

| Breuktaaiheid | ∼20 MPa√m |

| Vermoeidheid Sterkte | 500 MPa |

Legeringselementen zoals nikkel, ijzer enz. helpen bij het op maat maken van taaiheid, taaiheid en bewerkingskenmerken.

Fysieke kenmerken

Opvallende fysische eigenschappen van wolfraampoeder met hoge dichtheid die nuttig zijn voor ontwerpers:

| Parameter | Waarde | Eenheid |

|---|---|---|

| Dikte | 18 tot 19,3 | g/cm3 |

| Elektrische weerstand | 5.5 | μΩ-cm |

| Warmtegeleiding | 170 | W/(m-K) |

| Smeltpunt | 3410 | °C |

| Kookpunt | 5930 | °C |

| Specifieke hitte | 132 | J/(kg-K) |

Het ultrahoge smeltpunt en thermische geleidbaarheid zorgen voor behoud van sterkte en dimensionale integriteit bij extreme temperaturen.

Productie van wolfraampoeder

| Fase | Beschrijving | Belangrijkste punten |

|---|---|---|

| 1. Aankoop van grondstoffen | Het proces begint met het delven van wolfraamerts, dat voornamelijk bestaat uit wolframiet en scheeliet. | * Wolfraamertsen worden wereldwijd gevonden, maar de belangrijkste producenten zijn China, Peru en Bolivia. * Mijnbouwmethoden variëren afhankelijk van de afzetting, maar veel voorkomende technieken zijn dagbouw en ondergrondse mijnbouw. * Het gedolven erts ondergaat breek-, maal- en concentratieprocessen om onzuiverheden te verwijderen en het wolfraamgehalte te verrijken. |

| 2. Chemische verwerking | Het geconcentreerde erts wordt dan omgezet in een chemische verbinding die geschikt is voor verdere zuivering en reductie. | * Ammoniumparawolframaat (APT) is het meest gebruikte tussenproduct. Het wordt geproduceerd door een reeks chemische reacties waarbij uitloging, filtratie en precipitatie betrokken zijn. * APT biedt voordelen zoals een hoge zuiverheid en goede verwerkingskenmerken. * Afhankelijk van het specifieke productieproces kunnen ook andere tussenproducten worden gebruikt, zoals wolfraamzuur of wolfraamoxiden. |

| 3. Productie van hoogzuiver oxide | Verdere zuiveringsstappen zorgen voor de verwijdering van resterende onzuiverheden en het bereiken van het gewenste wolfraamoxidegehalte voor reductie. | * APT ondergaat extra zuiveringsstappen zoals herkristallisatie of solventextractie om te voldoen aan de strenge zuiverheidseisen voor de productie van wolfraampoeder. * Wolfraamoxiden zoals WO3 (wolfraamtrioxide) of WO2 (wolfraamdioxide) zijn vaak het eindproduct van deze stap. * De keuze van oxide en de specifieke eigenschappen ervan kunnen de uiteindelijke eigenschappen van wolfraampoeder beïnvloeden. |

| 4. Waterstofreductie | Het gezuiverde wolfraamoxide wordt vervolgens gereduceerd tot metallisch wolfraampoeder met behulp van waterstofgas in een gecontroleerde ovenomgeving. | * Deze fase is het hart van de wolfraampoederproductie. Waterstof werkt als een reductiemiddel, waardoor zuurstof wordt onttrokken aan het wolfraamoxide en zuivere wolfraammetaaldeeltjes achterblijven. * Het reductieproces vindt plaats in duwovens of roterende ovens bij nauwkeurig gecontroleerde temperaturen (meestal tussen 600°C en 1100°C) en waterstofgasdebieten. * Zorgvuldige controle van deze parameters is cruciaal voor het bereiken van de gewenste wolfraampoeder eigenschappen zoals deeltjesgrootte, morfologie en zuiverheid. |

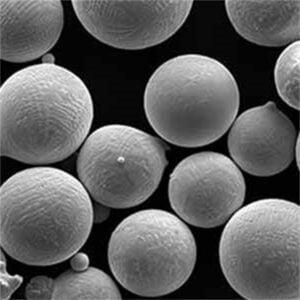

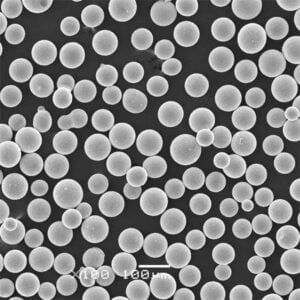

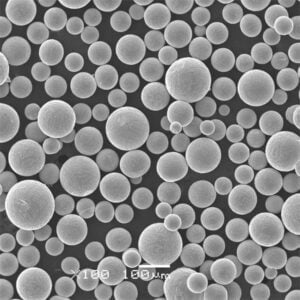

| 5. Poederclassificatie en afwerking | Het ruwe wolfraampoeder uit de reductieoven ondergaat verdere bewerking om de uiteindelijke gewenste eigenschappen te verkrijgen. | * Het poeder wordt gescreend en geclassificeerd om specifieke deeltjesgrootteverdelingen te verkrijgen. Verschillende toepassingen vereisen poeders met verschillende deeltjesgroottes en morfologieën. * Aanvullende processen zoals malen of granuleren kunnen worden gebruikt om de deeltjesgrootte en -vorm verder te verfijnen. * Het poeder kan ook worden onderworpen aan ontgassingsbehandelingen om eventueel achtergebleven waterstof van het reductieproces te verwijderen. |

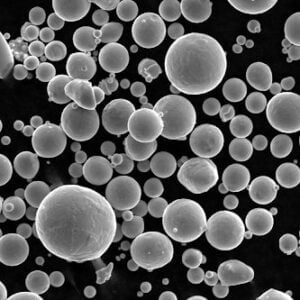

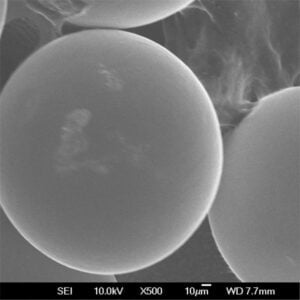

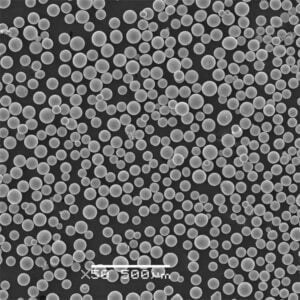

| 6. Kwaliteitscontrole | Tijdens het hele productieproces worden strenge kwaliteitscontrolemaatregelen geïmplementeerd om ervoor te zorgen dat het uiteindelijke wolfraampoeder aan alle vereiste specificaties voldoet. | * Chemische analyse bepaalt de elementaire samenstelling en zuiverheid van het poeder. * De deeltjesgrootteverdeling en morfologie worden geanalyseerd met technieken als laserdiffractie en elektronenmicroscopie. * Andere testen kunnen eigenschappen zoals dichtheid, vloeibaarheid en sintergedrag beoordelen. * Het handhaven van een constante kwaliteit is essentieel voor de prestaties van wolfraamproducten gemaakt van het poeder. |

Toepassingen van wolfraampoeder

| Categorie | Sollicitatie | Hefboomeffecten | Voorbeelden |

|---|---|---|---|

| Industrie en productie | Bewerking & snijgereedschappen | Extreme hardheid, slijtvastheid | - Boren - Frezen - Eindfrezen - Draaigereedschap |

| Matrijzen en mallen | Hoog smeltpunt, thermische stabiliteit | - Extrusiematrijzen voor draden en filamenten - Stempelmatrijzen - Gereedschap voor spuitgieten van kunststof | |

| Elektroden | Hoog smeltpunt, goed elektrisch geleidingsvermogen | - Elektroden voor inert gas lassen (TIG) - Elektroden voor weerstandslassen | |

| Filamenten & verwarmingselementen | Hoog smeltpunt, goed elektrisch geleidingsvermogen | - Gloeidraad van gloeilampen - Ovenverwarmingselementen | |

| Katalysatoren | Hoog oppervlak, vermogen om chemische reacties te bevorderen | - Katalysatoren voor ammoniakproductie - Katalysatoren voor koolwaterstofverwerking | |

| Pigmenten en coatings | Hoge dichtheid, ondoorzichtig voor röntgenstralen | - Stralingsafscherming voor medische apparatuur - Röntgencontrastmiddelen | |

| Elektrisch & elektronica | Elektrische contacten en schakelaars | Hoog smeltpunt, goed elektrisch geleidingsvermogen, boogweerstand | - Relaiscontacten - Stroomonderbrekercontacten - Hoogspanningsschakelcontacten |

| Koellichamen | Hoge thermische geleidbaarheid | - Warmteafvoer van elektronische componenten | |

| Productie van halfgeleiders | Hoge dichtheid, etsweerstand | - Wolfraamstekkers en -voegopeningen in geïntegreerde schakelingen - Gate-elektroden in transistors | |

| Consumentengoederen | Sportartikelen (Golfclubs, Visgewichten) | Hoge dichtheid voor gewichtsverdeling | - Verzwaring van golfclubs voor een betere swing - Visverzwaring om dieper en sneller te zinken |

| Trillingsdemping | Hoge dichtheid | - Dempers in tennisrackets en boogschietapparatuur - Trillingsdempers in machines | |

| Geavanceerde toepassingen | Additieve Productie (3D printen) | Fijne deeltjesgrootte, goede vloeibaarheid | - 3D-geprinte onderdelen voor de lucht- en ruimtevaart en de auto-industrie - Medische implantaten |

| Kernenergie | Hoog smeltpunt, absorptie van neutronen | - Regelstaven in kernreactoren - Afscherming van kernafval | |

| Militair en defensie | Pantserdoorborende doordringers | Hoge dichtheid, extreme hardheid |

Specificaties

Belangrijke parameters gedefinieerd voor wolfraampoeder met hoge dichtheid:

Rangen van wolfraampoeder

| Rang Benaming | Gemiddelde deeltjesgrootte (micron) | Zuiverheid (Minimaal % wolfraam) | Toepassingen |

|---|---|---|---|

| Ultrafijn wolfraampoeder | < 1,0 | ≥ 99.95 | - Thermische spuitcoatings voor turbineschoepen en andere toepassingen met hoge slijtage dankzij de uitstekende sinterbaarheid en vloeibaarheid. |

| 1.0 – 3.0 | ≥ 99.95 | - Diamantgereedschappen met superieure slijtvastheid en scherpte voor het doorslijpen en slijpen van harde materialen. | |

| 3.0 – 5.0 | ≥ 99.9 | - Elektronische substraten met minimale onzuiverheden voor hoge elektrische geleidbaarheid en thermische stabiliteit in geïntegreerde schakelingen. | |

| Fijn wolfraampoeder | 5.0 – 10.0 | ≥ 99.5 | - Snijgereedschappen van gecementeerd hardmetaal bieden een goede balans tussen hardheid, taaiheid en breukvastheid voor het bewerken van verschillende materialen. |

| 10.0 – 15.0 | ≥ 99.0 | - Elektrische contacten voor zware toepassingen die een hoog smeltpunt, vlamboogweerstand en elektrisch geleidingsvermogen vereisen in stroomschakeltoepassingen. | |

| 15.0 – 22.0 | ≥ 98.5 | - Elektroden voor TIG-lassen (Tungsten Inert Gas) vanwege hun vermogen om een stabiele boog en geconcentreerde hitte te produceren. | |

| Medium wolfraampoeder | 22.0 – 32.0 | ≥ 98.0 | - Penetrators en kinetische energieprojectielen die gebruikmaken van de hoge dichtheid van wolfraam voor superieure pantserdoorboring. |

| 32.0 – 45.0 | ≥ 97.0 | - Stralingsafschermende materialen in medische apparatuur en nucleaire faciliteiten vanwege het vermogen van wolfraam om röntgenstralen en gammastralen te absorberen. | |

| Grof wolfraampoeder | 45.0 – 75.0 | ≥ 96.0 | - Ballastgewichten voor tegengewichten en trillingsdempers die gebruikmaken van de hoge dichtheid van wolfraam voor compacte afmetingen en effectiviteit. |

| > 75.0 | ≥ 95.0 | - Shot Peening-media voor oppervlakteversterking van metalen onderdelen door middel van een koud bewerkingsproces. |

Normen van wolfraampoeder

| Eigendom | Beschrijving | Belang | Typische normen |

|---|---|---|---|

| Puurheid | De zuiverheid van wolfraampoeder verwijst naar het gewichtspercentage wolfraammetaal (W) in het poeder. Onzuiverheden kunnen de fysische en mechanische eigenschappen van wolfraamproducten aanzienlijk beïnvloeden. | Een hogere zuiverheid leidt over het algemeen tot betere prestaties in toepassingen die afhankelijk zijn van eigenschappen zoals elektrische geleiding, smeltpunt en sterkte. Een extreem hoge zuiverheid is echter niet altijd nodig of kosteneffectief. | – Hoge zuiverheid (99,9% W en hoger): Gebruikt voor elektronica, filamenten en elektroden waar een uitstekend elektrisch geleidingsvermogen cruciaal is. – Standaardzuiverheid (99,5% W - 99,9% W): Geschikt voor diverse toepassingen zoals gecementeerd hardmetalen snijgereedschap, koellichamen en stralingsafscherming. – Lagere zuiverheid (onder 99,5% W): Used in some specific applications like plastic fillers or as a raw material for further purification. |

| Deeltjesgrootte en -verdeling | Particle size refers to the average diameter of individual tungsten particles in the powder. Particle size distribution describes the variation in particle sizes within a powder sample. | Particle size and distribution significantly impact the processing behaviour and final properties of tungsten products. For example, finer particles can offer better sinterability but may be more challenging to handle. | – Micron-Sized Powders (1 – 50 microns): Commonly used for cemented carbide production, thermal spraying, and additive manufacturing. – Submicron Powders (Below 1 micron): Used in applications requiring high surface area, like catalysts and conductive coatings. – Nano Powders (Below 100 nanometers): Emerging area with potential applications in electronics and composite materials. |

| Schijnbare dichtheid | Apparent density represents the weight of tungsten powder per unit volume, considering the spaces between particles. It influences how much powder can be packed into a mold and the final density of the sintered product. | Higher apparent density allows for more efficient use of powder and can lead to denser final products with improved mechanical properties. | – High Density Powders (>10 g/cm³): Used for applications requiring high strength and wear resistance, like cemented carbide tools. – Standard Density Powders (7 – 10 g/cm³): Commonly used for various applications where a balance between density and processing ease is desired. – Low Density Powders (<7 g/cm³): May be used in applications where loose packing or flowability is important, such as some thermal spraying processes. |

| Vloeibaarheid | Flowability refers to the ease with which tungsten powder can move and be poured. It is crucial for efficient handling and processing in various applications. | Good flowability ensures smooth powder feeding in machinery and minimizes segregation of different particle sizes within the powder. | – Free-Flowing Powders: Achieved through specific particle size distribution and surface treatments to minimize particle-particle interactions. – Toevoegingen: May be used to improve flowability by reducing friction between particles. |

| Morfologie | Morphology refers to the shape and form of individual tungsten particles. | Particle morphology can influence packing behaviour, sintering characteristics, and the final microstructure of tungsten products. | – Bolvormige poeders: Offer good packing density and flowability. – Angular Powders: May create a more interlocking network during sintering, potentially leading to improved strength. – Dendritic Powders: Can be used for specific applications where their branching structure offers advantages. |

| Zuurstofgehalte | Oxygen content refers to the amount of oxygen present in the tungsten powder, typically as oxides. Excessive oxygen can affect the final properties of tungsten products. | – Low oxygen content is generally desired for most applications to ensure optimal performance. – Strict oxygen limits are often specified for high-performance applications like electronics and filaments. |

|

| Tik op Dichtheid | Tap density is a measure of the packing density of tungsten powder achieved through a standardized tapping process. It provides an indirect measure of flowability and apparent density. | – Higher tap density indicates better packing efficiency and can be used as a quality control parameter. | – Industry standards often specify minimum tap density requirements for different tungsten powder grades. |

Prijzen

Representatieve prijsstelling van wolfraampoeder geschikt voor toepassingen met hoge dichtheid:

| Cijfer | Prijs |

|---|---|

| Ultrafijn | $800 tot $1200 per kg |

| Submicron | $500 tot $900 per kg |

| Prima | $100 tot $250 per kg |

| Medium | $50 tot $150 per kg |

| Zware legeringen | $40 tot $100 per kg |

Kleinere deeltjesgroottes, hogere zuiverheid, speciale doteermiddelen en lagere hoeveelheden verhogen de kosten. Gerecycleerd schrootpoeder is goedkoper.

Voor- en nadelen

| Voordelen | Nadelen |

|---|---|

| Unmatched High Melting Point: Tungsten powder boasts the highest melting point of any metal, reaching a staggering 3,422°C (6,192°F). This exceptional property allows it to excel in applications exposed to extreme temperatures, like furnace linings, rocket nozzles, and heat shields for spacecraft re-entry. | Costly Investment: Extracting and processing tungsten is a complex procedure, leading to a higher price tag compared to more common metals. This can be a significant hurdle for applications where cost is a major factor. |

| Superior Heat and Electrical Conductivity: Tungsten powder excels in conducting both heat and electricity efficiently. This makes it ideal for applications requiring efficient thermal management, like heat sinks in electronics, or electrical components like filaments in incandescent lamps and electrodes for welding. | Dense and Demanding: Tungsten’s remarkable density, a direct consequence of its tightly packed atomic structure, translates to its powder form as well. This high density can pose challenges during processing. Specialized techniques and equipment might be necessary to handle and shape tungsten powder effectively. |

| Exceptional Wear and Corrosion Resistance: Tungsten powder exhibits outstanding resistance to wear and tear, alongside exceptional corrosion resistance. This makes it perfect for applications requiring exceptional durability in harsh environments, like armor-piercing projectiles, drill bits for tough materials, and components used in chemical processing plants. | Potentiële gezondheidsrisico's: Tungsten powder, if inhaled, can irritate the lungs and potentially lead to health complications. Strict safety protocols and proper ventilation are crucial when working with tungsten powder to minimize exposure risks. |

| Tailorable Alloying Potential: Tungsten powder readily forms alloys with various metals, significantly enhancing their properties. This allows engineers to create custom-designed materials with specific combinations of strength, hardness, and heat resistance for applications like high-performance cutting tools and jet engine components. | Beperkt wereldwijd aanbod: De primaire bron van wolfraam is geografisch geconcentreerd, waarbij China de wereldwijde productie domineert. Dit kan leiden tot kwetsbaarheden in de toeleveringsketen en mogelijke prijsschommelingen. |

| Biocompatibele toepassingen: Wolfraam vertoont een goede biocompatibiliteit, waardoor de poedervorm geschikt is voor bepaalde medische toepassingen. Op wolfraam gebaseerde implantaten kunnen bijvoorbeeld worden gebruikt voor heupprothesen vanwege hun uitzonderlijke sterkte en slijtvastheid. | Gespecialiseerde leveranciers: Vanwege de unieke eigenschappen en mogelijke veiligheidsrisico's van wolfraampoeder is het essentieel om het te betrekken van gerenommeerde en ervaren leveranciers. Deze leveranciers kunnen kwalitatief hoogwaardig, goed gekarakteriseerd poeder leveren, samen met technische ondersteuning om veilig gebruik en optimale prestaties in de gewenste toepassing te garanderen. |

| Opkomende toepassingen in 3D printen: Wolfraampoeder vindt nieuwe toepassingen op het snel oprukkende gebied van additive manufacturing, ook bekend als 3D-printen. De unieke combinatie van eigenschappen maakt het geschikt voor het printen van hoogwaardige metalen onderdelen voor de lucht- en ruimtevaart, de auto-industrie en de medische industrie. | Bezorgdheid over vervalsingen: De hoge waarde van wolfraampoeder kan fabrikanten van namaakproducten aantrekken. Werken met gekwalificeerde leveranciers met strenge kwaliteitscontroles helpt het risico van het ontvangen van inferieur of onzuiver materiaal te beperken. |

Leveranciers

Prominente handelaren en fabrikanten die hoge dichtheid wolfraam en wolfraam legering poeders wereldwijd leveren zijn onder andere:

| Bedrijf | Locaties |

|---|---|

| Buffelwolfraam | Verenigde Staten |

| Wolfram-bedrijf | Oostenrijk |

| Plansee Groep | Europa |

| Wolfraam uit het Middenwesten | Verenigde Staten |

| Xiamen Wolfraam | China |

| JX Nippon | Japan |

| Toshiba-materialen | Japan |

| GTP Schaefer | Duitsland |

Deze bedrijven leveren betrouwbare poeders van wereldklasse aan commerciële markten.

Veelgestelde vragen

| Vraag | Antwoord |

|---|---|

| Wat is wolfraampoeder met hoge dichtheid? | Wolfraampoeder met een dichtheid van 18 tot 19,3 g/cm3 - hoogste van alle metaalpoeders |

| Hoe wordt wolfraampoeder met hoge dichtheid vervaardigd? | Reductie van gezuiverd wolfraamoxide gecombineerd met gespecialiseerd malen voor de gewenste deeltjesgrootte |

| Waar wordt wolfraampoeder met hoge dichtheid voor gebruikt? | Fabricage van contragewichten, stralingsafscherming, ballast, verzwaringscompounds, trillingsdempende componenten, enz. |

| Wat zijn de verschillende soorten poeders met hoge dichtheid? | Zuiver wolfraam, gedoteerd wolfraam met oxiden van zeldzame aarden, wolfraam-nikkel-ijzerlegeringen, zware wolfraamlegeringen enz. |

| Wat zijn de voordelen van wolfraampoeder met hoge dichtheid? | Extreme dichtheid in compacte volumes, ongeëvenaard door andere poeders; netvormig te produceren tot complexe onderdelen |

| Wat zijn de beperkingen van wolfraampoeders tijdens het gebruik? | Relatief lagere hardheid dan wolfraamcarbide; beperkte taaiheid en taaiheid vormen uitdagingen bij machinale bewerking |

| Hoe verhoudt wolfraampoeder met hoge dichtheid zich tot traditionele dichte materialen zoals lood? | Veiliger dan giftig lood; hoger smeltpunt dan lood; economisch geprijsd ten opzichte van edelmetalen met vergelijkbare dichtheid |

Samenvatting

Met een buitengewone dichtheid onder elementaire metalen biedt wolfraampoeder van hoge zuiverheid ontwerpers unieke mogelijkheden voor gewichtsgevoelige toepassingen die compacte profielen nodig hebben die eerder niet haalbaar waren. Vooruitgang op het gebied van poederfabricage, persen, sinteren en secundaire verwerking overwint de beperkingen van brosheid, waardoor breder gebruik mogelijk wordt. Mengen en legeren biedt extra mogelijkheden om de fysische eigenschappen aan te passen voor veeleisende elektrische, nucleaire, auto- en luchtvaarttoepassingen waar hoge dichtheid op kritieke wijze gepaard gaat met sterkte, hardheid en thermische eigenschappen.

Als duurzame bronnen betrouwbare wereldwijde toeleveringsketens ondersteunen, benutten ontwerpers nu de dichtheidsextremen in wolfraampoeder voor precisietechnische functionaliteit in industrieën waar zwaarte en compactheid samen waarde creëren. Toonaangevende fabrikanten zullen in het komende decennium dichtheidsdrempels van meer dan 20 g/cm3 proberen te overschrijden naarmate wolfraam een groter strategisch belang krijgt.