Inconel 600 is een standaard engineeringmateriaal voor toepassingen bij hoge temperaturen tot 1100°C. Deze gids behandelt Inconel 600 poeder samenstellingen, eigenschappen, productiemethoden, toepassingen, specificaties, prijzen, vergelijkingen en veelgestelde vragen bij het overwegen van deze nikkel-chroom-ijzerlegering.

Typische samenstelling van Inconel 600 poeder

| Element | Gewicht % |

|---|---|

| Nikkel | 72% min |

| Chroom | 14-17% |

| Ijzer | 6-10% |

| Koolstof | Maximaal 0,15% |

| Mangaan | Maximaal 1% |

| Zwavel | Maximaal 0,015% |

| Silicium | Maximaal 0,5% |

| Koper | Maximaal 0,5% |

Het nikkel-chroom balanceert sterkte bij hoge temperaturen met verwerkbaarheid. Het lage koolstofgehalte minimaliseert schadelijke carbideprecipitatie tijdens blootstelling boven 550°C.

Belangrijkste eigenschappen en kenmerken

| Eigendom | Beschrijving | Voordeel |

|---|---|---|

| Sterkte bij hoge temperatuur | Inconel 600 poeder behoudt zijn indrukwekkende sterkte, zelfs bij verzengende temperaturen tot 2000°F (1093°C). Deze veerkracht maakt het tot het perfecte materiaal voor onderdelen die worden blootgesteld aan extreme hitte, zoals die in gasturbinemotoren en -verbranders. | Inconel 600 poeder maakt het mogelijk om onderdelen te maken die vlekkeloos functioneren in omgevingen waar andere materialen zouden bezwijken onder door hitte veroorzaakte zwakte. |

| Uitzonderlijke corrosiebestendigheid | Inconel 600 poeder heeft een superieure weerstand tegen een verscheidenheid aan corrosieve stoffen, waaronder zuren, alkaliën en chloride-ionen. Het blijft stabiel en onaangetast in zowel oxiderende als reducerende omgevingen, waardoor het ideaal is voor gebruik in chemische verwerkingsapparatuur, maritieme componenten en kerncentrales. | Deze eigenschap zorgt ervoor dat Inconel 600 poeder bestand is tegen zware chemische aanvallen, waardoor de structurele integriteit van componenten in veeleisende toepassingen gewaarborgd blijft. |

| Uitstekende vervormbaarheid | In tegenstelling tot sommige superlegeringen vertoont Inconel 600 poeder een goede taaiheid, waardoor het gevormd kan worden met conventionele metaalbewerkingstechnieken. Deze eigenschap vereenvoudigt het fabricageproces voor ingewikkelde onderdelen. | De smeedbaarheid van Inconel 600 poeder vermindert de behoefte aan gespecialiseerde fabricagemethoden, wat de productie stroomlijnt en de totale kosten verlaagt. |

| Lasbaarheid | Inconel 600 poeder biedt een uitzonderlijke lasbaarheid, waardoor sterke en betrouwbare verbindingen kunnen worden gemaakt tussen gelijksoortige of ongelijksoortige materialen. Deze eigenschap is cruciaal voor het vervaardigen van complexe structuren uit meerdere componenten. | De mogelijkheid om Inconel 600 poeder naadloos te lassen vergemakkelijkt de constructie van robuuste en betrouwbare componenten voor diverse toepassingen. |

| Goede weerstand tegen vermoeidheid | Inconel 600 poeder vertoont een opmerkelijke weerstand tegen vermoeiing, wat de verzwakking van een materiaal is als gevolg van herhaalde spanningscycli. Deze eigenschap zorgt ervoor dat componenten langdurige blootstelling aan fluctuerende belastingen kunnen verdragen zonder te bezwijken. | De vermoeiingssterkte van Inconel 600 poeder maakt het geschikt voor toepassingen met constante trillingen of cyclische spanningen, zoals turbinebladen en onderdelen van straalmotoren. |

| Oxidatie weerstand | Inconel 600 poeder vertoont een uitzonderlijke weerstand tegen oxidatie, een proces waarbij een materiaal reageert met zuurstof bij hoge temperaturen. Dankzij deze eigenschap kunnen componenten hun structurele integriteit en prestaties behouden in omgevingen met verhoogde temperaturen en zuurstofaanwezigheid. | De oxidatiebestendigheid van Inconel 600 poeder voorkomt dat componenten degraderen en bros worden in omgevingen die gevoelig zijn voor oxidatie bij hoge temperaturen. |

| Biocompatibiliteit | Inconel 600 poeder vertoont een goede biocompatibiliteit, wat betekent dat het minimale gezondheidsrisico's met zich meebrengt wanneer het gebruikt wordt in contact met menselijk weefsel. Deze eigenschap maakt het een geschikt materiaal voor bepaalde medische implantaten en apparaten. | Hoewel het niet zijn primaire functie is, opent de biocompatibiliteit van Inconel 600 poeder deuren voor mogelijk gebruik in medische toepassingen. |

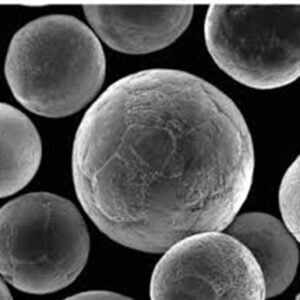

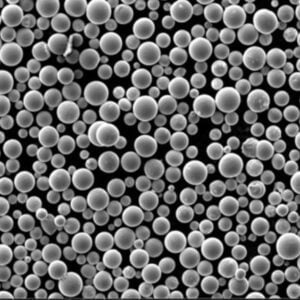

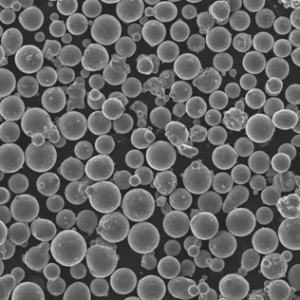

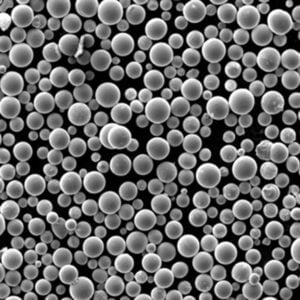

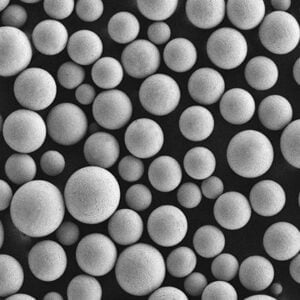

| Compatibiliteit met additieve productie | Inconel 600 poeder is bijzonder geschikt voor additieve productietechnieken zoals laser-poederbedfusie. De sferische deeltjesmorfologie van het poeder optimaliseert de stroming en vergemakkelijkt een precieze laag-voor-laag opbouw tijdens het printproces. | De compatibiliteit van Inconel 600 poeder met additive manufacturing maakt het mogelijk om complexe en ingewikkelde componenten te maken met een uitzonderlijke ontwerpvrijheid. |

Toepassingen van Inconel 600 poeder

| Industrie | Sollicitatie | Belangrijkste gebruikte eigenschappen | Extra overwegingen |

|---|---|---|---|

| Lucht- en ruimtevaart | * Naverbranderonderdelen * Uitlaatkanalen * Turbinekappen |

* Sterkte bij hoge temperaturen: Bestand tegen extreme temperaturen van meer dan 1100°C, cruciaal om de intense hitte van straalmotoren te weerstaan. * Weerstand tegen oxidatie: Behoudt structurele integriteit in zuurstofrijke omgevingen tijdens de vlucht. * Kruipweerstand: Bestand tegen vervorming onder langdurige spanning bij hoge temperaturen, voor een lange levensduur van de onderdelen. |

* Strikte toleranties en complexe geometrieën: De goede lasbaarheid van Inconel 600 poeder maakt de fabricage van ingewikkelde onderdelen mogelijk, terwijl wordt voldaan aan strenge normen voor de ruimtevaart. * Gewichtsreductie: Additive manufacturing met Inconel 600-poeder maakt lichtgewicht onderdelenontwerp mogelijk, wat de brandstofefficiëntie verbetert. |

| Chemische verwerking | * Warmtewisselaars * Reactievaten * Verwerkingsapparatuur voor agressieve chemicaliën | * Corrosiebestendigheid: Biedt uitzonderlijke weerstand tegen een breed scala aan corrosieve chemicaliën, waardoor de insluiting van procesmedia en de integriteit van componenten wordt gewaarborgd. * Sterkte bij hoge temperatuur: Kan hoge bedrijfstemperaturen aan die voorkomen bij chemische reacties. * Goede verwerkbaarheid: Inconel 600 poeder maakt het mogelijk om complexe vormen te creëren die nodig zijn voor gespecialiseerde chemische verwerkingsapparatuur. |

* Oppervlakteafwerking: De oppervlakteafwerking van 3D-geprinte Inconel 600 onderdelen kan nabewerking vereisen voor optimale chemische compatibiliteit, afhankelijk van de specifieke toepassing. |

| Olie gas | * Downhole-gereedschap * Wellhead-controleleidingen * Onderzeese apparatuur | * Sterkte bij hoge temperaturen: Bestand tegen de verschroeiende temperaturen in omgevingen met diepe putten. * Drukbestendigheid: Behoudt structurele integriteit onder de immense druk die wordt uitgeoefend door olie en gas op grote diepten. * Corrosiebestendigheid: Weerstaat de corrosieve effecten van downhole vloeistoffen, waaronder pekel en zuur gas. |

* Restspanning: Het minimaliseren van restspanning na 3D printen is cruciaal voor downhole componenten om ervoor te zorgen dat ze bestand zijn tegen de veeleisende bedrijfsomstandigheden. * Niet-destructief testen: Strenge niet-destructieve testen zijn essentieel om mogelijke defecten te identificeren in 3D-geprinte Inconel 600 componenten voor olie- en gastoepassingen. |

| Stroomopwekking | * Gasturbinecomponenten * Warmtewisselaars * Leidingen voor hoge temperaturen | * Hoge temperatuursterkte en kruipweerstand: Zorgt ervoor dat componenten bestand zijn tegen de extreme temperaturen en constante spanning die aanwezig zijn bij gasturbinewerkzaamheden. * Weerstand tegen oxidatie: Behoudt structurele integriteit in zuurstofrijke omgevingen met hoge temperaturen. * Lasbaarheid: Maakt betrouwbaar verbinden van 3D-geprinte Inconel 600 onderdelen met traditioneel vervaardigde onderdelen mogelijk. |

* Strikte kwaliteitscontrole: tijdens het hele 3D-printproces zijn strenge kwaliteitscontrolemaatregelen nodig om te garanderen dat de componenten voldoen aan de hoge eisen van toepassingen voor energieopwekking. |

| Beheersing van vervuiling | * Onderdelen voor kolenvergassing * Uitlaatgasrecuperatoren * Rookgasbehandelingssystemen | * Sterkte en oxidatiebestendigheid bij hoge temperaturen: Cruciaal voor het weerstaan van de hoge temperaturen en ruwe omgevingen die voorkomen in kolenvergassingsprocessen. * Corrosiebestendigheid: Zorgt ervoor dat componenten bestand zijn tegen de corrosieve effecten van zure rookgassen en andere vervuilende stoffen. * Fabriceerbaarheid: Maakt het mogelijk om complexe geometrieën te maken die nodig zijn voor efficiënte apparatuur voor verontreinigingsbeheersing. |

* Eigenschappen van het poeder: De specifieke eigenschappen van Inconel 600 poeder, zoals de deeltjesgrootte en -verdeling, kunnen de bedrukbaarheid en uiteindelijke eigenschappen van de gefabriceerde componenten beïnvloeden. |

Inconel 600 poeder Specificaties

| Eigendom | Specificatie | Typische waarde | Belang in additieve productie |

|---|---|---|---|

| Chemische Samenstelling (wt%) | * Nikkel (Ni) + Kobalt (Co) * Chroom (Cr) * IJzer (Fe) * Niobium + Tantaal (Nb+Ta) * Koolstof (C) * Silicium (Si) * Fosfor (P) * Zwavel (S) * Aluminium (Al) * Mangaan (Mn) * Koper (Cu) * Titanium (Ti) |

* ≥ 72 * 14.0 - 17.0 * 6.0 - 10.0 * ≤ 1.00 * ≤ 0.15 * ≤ 0.50 * ≤ 0.040 * ≤ 0.015 * ≤ 0.35 * ≤ 1.00 * ≤ 0.50 * ≤ 0.50 | * De specifieke balans van elementen dicteert de mechanische eigenschappen, corrosiebestendigheid en prestaties bij hoge temperaturen van het eindproduct. * Strikte naleving van deze specificaties zorgt voor consistente en betrouwbare prestaties bij additieve productie. |

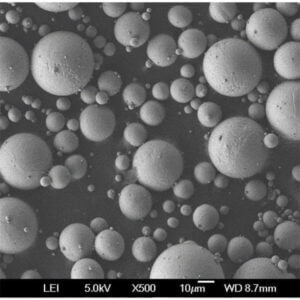

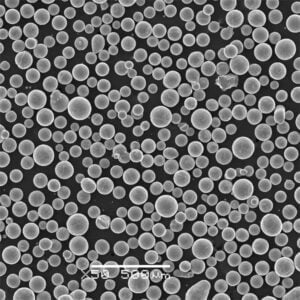

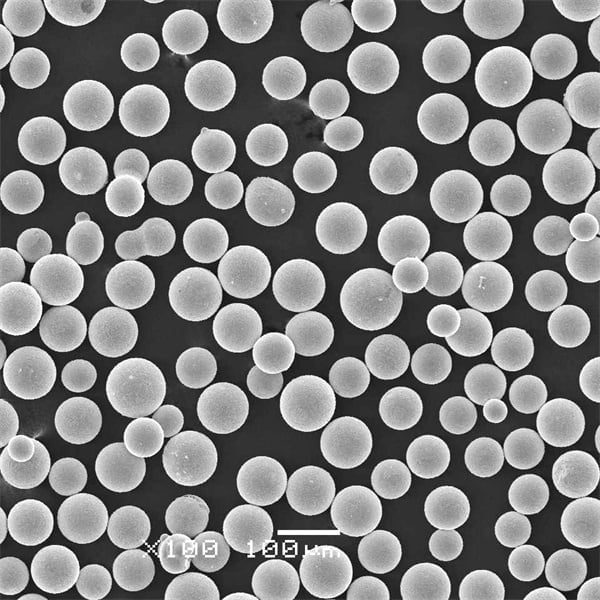

| Deeltjesgrootteverdeling | * D10 * D50 * D90 | * Afhankelijk van de toepassing * Typisch bereik: 15-150 μm | * De verdeling van de deeltjesgrootte heeft een grote invloed op de vloeibaarheid van het poeder, de verpakkingsdichtheid en de bedrukbaarheid. * Een smallere verdeling met een mediane deeltjesgrootte (D50) die geoptimaliseerd is voor het specifieke additieve productieproces heeft de voorkeur. |

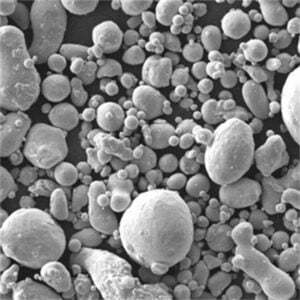

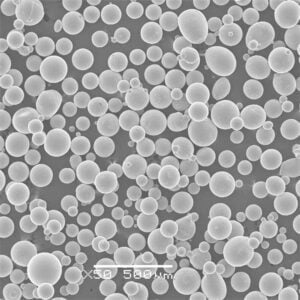

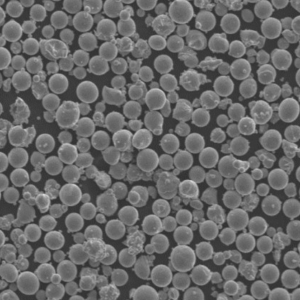

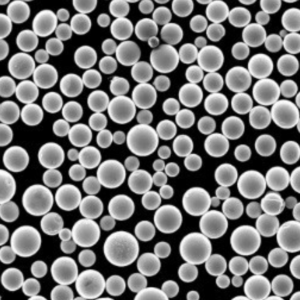

| Deeltjesmorfologie | * Bolvorm * Oppervlaktemorfologie * Satellietdeeltjes | * Hoge bolvorm * Glad oppervlak * Minimale satellietdeeltjes | * Sferische deeltjes verbeteren de poederstroombaarheid, verpakkingsdichtheid en laserabsorptie tijdens het additieve productieproces. * Een glad oppervlak minimaliseert defecten en verbetert de oppervlakteafwerking van het uiteindelijke onderdeel. * Minimale satellietdeeltjes (kleine deeltjes die zich hechten aan grotere deeltjes) zorgen voor een consistente materiaalstroom en voorkomen verstopping van de spuitmond. |

| Schijnbare dichtheid | 4,0 - 4,5 g/cm³ | * Schijnbare dichtheid beïnvloedt poederverwerking, verpakkingsefficiëntie en materiaalgebruik in het additieve productieproces. * Een hogere schijnbare dichtheid zorgt voor een betere verpakking en verkort de printtijd. | |

| Vloeibaarheid | Gemeten met technieken zoals Hall Flow Rate | * Een goede vloeibaarheid is essentieel voor gelijkmatige poederafzetting en consistente laagvorming tijdens additieve productie. * Poederkenmerken zoals de deeltjesgrootteverdeling en morfologie beïnvloeden de vloeibaarheid aanzienlijk. | |

| Vochtgehalte | ≤ 0,2 wt% | * Overmatig vocht kan leiden tot spatten, porositeit en verzwakte mechanische eigenschappen in het uiteindelijke onderdeel. * Een laag vochtgehalte zorgt voor soepel printen en onderdelen van hoge kwaliteit. | |

| Zuurstofgehalte | ≤ 0,5 wt% | * Een hoog zuurstofgehalte kan leiden tot de vorming van oxide, wat een negatieve invloed heeft op de mechanische eigenschappen van het materiaal en de prestaties bij hoge temperaturen. * Een laag zuurstofgehalte is cruciaal voor het behoud van de gewenste eigenschappen van Inconel 600 in het eindproduct. | |

| Chemische analyse | Uitgevoerd met technieken zoals röntgenfluorescentie (XRF) of optische emissiespectrometrie (OES). | * Chemische analyse controleert de naleving van de gespecificeerde samenstelling en zorgt voor consistente materiaaleigenschappen. * Regelmatige analyse tijdens het poederproductieproces is essentieel voor kwaliteitscontrole. |

Wereldwijde leveranciers en prijsbereik

| Bedrijf | Doorlooptijd | Prijs/kg |

|---|---|---|

| Sandvik Visarend | 10-14 weken | $50-$150 |

| TLS-techniek | 16 weken | $60-$180 |

| Atlantische Uitrusting | 12 weken | $45-$130 |

Prijzen voor hoeveelheden van 100+ kg. Aanzienlijke kostenreductie boven 500 kg mogelijk via onderhandelingen.

Vergelijkende analyse

| Functie | Beschrijving | Voordeel | Overweging |

|---|---|---|---|

| Chemische samenstelling | Inconel 600 poeder heeft een primaire samenstelling van nikkel (ongeveer 70%), chroom (ongeveer 15%) en ijzer (ongeveer 8%). Kleinere hoeveelheden elementen zoals mangaan, koper en silicium zijn ook aanwezig. | Deze samenstelling biedt een overtuigende combinatie van eigenschappen: uitstekende weerstand tegen oxidatie en corrosie bij hoge temperaturen, goede mechanische sterkte bij hoge temperaturen en gewenste verwerkbaarheid. | De specifieke balans van elementen kan door sommige fabrikanten worden aangepast om kleine variaties in eigenschappen te verkrijgen voor gespecialiseerde toepassingen. |

| Poederproductiemethoden | Twee belangrijke methoden domineren de productie van Inconel 600 poeder: gasatomisatie en wateratomisatie. Bij gasatomisatie wordt gesmolten metaal gedispergeerd in een inerte gasstroom met hoge snelheid, waardoor fijne, bolvormige deeltjes ontstaan die snel stollen. Bij waterverstuiving wordt een soortgelijk principe gebruikt, maar dan met een waterstroom in plaats van gas. | Gasverstuiving levert over het algemeen poeders op met een kleinere deeltjesgrootteverdeling, betere vloeibaarheid en een lager zuurstofgehalte, wat leidt tot een superieure eindproductkwaliteit. Poeders die verneveld worden met water kunnen een meer kosteneffectieve optie zijn, maar kunnen voor sommige toepassingen extra verwerking vereisen. | De keuze tussen de methoden hangt af van de gewenste poedereigenschappen en de specifieke toepassingsvereisten. |

| Deeltjesgrootte en -verdeling | Inconel 600 poeder is verkrijgbaar in een reeks deeltjesgrootten, meestal tussen 15 en 150 micron. De verdeling van deze deeltjesgrootte binnen het poederbed is cruciaal voor succesvolle Additive Manufacturing (AM) processen zoals Laser Beam Melting (LBM) en Electron Beam Melting (EBM). | Een goed verdeeld deeltjesgroottebereik bevordert optimale pakkingsdichtheid, goede vloeibaarheid en efficiënte laser- of elektronenbundelinteractie tijdens het smelten. Dit vertaalt zich in hoogwaardige constructies met minimale defecten. | Fabrikanten van Inconel 600 poeder leveren gedetailleerde gegevens over de deeltjesgrootteverdeling om compatibiliteit met specifieke AM-apparatuur en procesparameters te garanderen. |

| Vloeibaarheid | Vloeibaarheid verwijst naar het gemak waarmee poeder beweegt onder zijn eigen gewicht. Het is een kritieke factor voor consistente laagafzetting in AM-processen. | Een goede vloeibaarheid zorgt voor een gelijkmatige poederverspreiding en minimaliseert het risico op variaties in laagdichtheid. Dit vertaalt zich in een verbeterde maatnauwkeurigheid en mechanische eigenschappen van het uiteindelijke geprinte onderdeel. | Poederfabrikanten gebruiken technieken zoals oppervlaktemodificatie of de toevoeging van vloeimiddelen om de vloeibaarheid te verbeteren. Het voorverwarmen van het poederbed kan ook worden gebruikt om de stromingseigenschappen te verbeteren. |

| Sfericiteit en morfologie | Idealiter zijn Inconel 600 poederdeeltjes bolvormig met gladde oppervlakken. Deze morfologie bevordert een goede pakkingsdichtheid en minimaliseert holtes tussen de deeltjes, wat leidt tot dichtere en sterkere geprinte onderdelen. | Deeltjes met een hoge bolvorm hebben ook de neiging om beter te vloeien en de efficiëntie van de laserkoppeling tijdens het smelten te verbeteren. | Poeders met onregelmatige vormen of oppervlaktedefecten kunnen leiden tot inconsistenties in de verpakkingsdichtheid en potentiële zwakheden in het eindproduct. |

| Schijnbare dichtheid & kraandichtheid | Schijnbare dichtheid is de verhouding tussen de massa van een poeder en het totale volume, inclusief de holtes tussen de deeltjes. De tapdichtheid wordt gemeten na een gestandaardiseerde taproutine die het poederbed compact maakt. | Schijnbare dichtheid is een basismaat voor de bulkheid van het poeder, terwijl tapdichtheid de maximaal haalbare verpakkingsdichtheid weergeeft. Het verschil tussen deze waarden geeft de hoeveelheid porositeit binnen het poederbed aan. | Een hogere tapdichtheid heeft over het algemeen de voorkeur voor AM-toepassingen, omdat dit resulteert in dichtere en sterkere uiteindelijke onderdelen. |

FAQ

Waarom heeft Inconel 600 de voorkeur voor bevestigingsmiddelen voor hoge temperaturen?

Gemakkelijk te vormen en te verbinden vergemakkelijkt de fabricage van bouten en moeren, in tegenstelling tot hooggelegeerde soorten die speciale bewerkingen vereisen. De goede kruipweerstand boven 550 °C is geschikt voor toepassingen met turboladers.

Welke deeltjesgrootte werkt het best voor laser-poederbedfusie?

Ongeveer 25 tot 45 micron is optimaal voor een goede balans tussen oppervlakteafwerking, resolutie en bouwsnelheid. Te grove poeders schaden de dichtheid en nauwkeurigheid. Controleer de grootteverdeling voor voldoende vloeibaarheid.

Welke procesparameters zijn het belangrijkst bij het printen van Inconel 600 onderdelen?

Energiedichtheid, voorverwarmingsregeling, parameters voor poederspreiding die dicht smelten garanderen zonder overmatige oxidatie of restspanningen die leiden tot barsten tijdens de bouw- en warmtebehandelingsstappen.

Welke warmtebehandelingen zijn van toepassing op additief vervaardigd Inconel 600?

Veroudering door spanningsontlasting zoals bij smeedwerk helpt om consistente eigenschappen te verkrijgen - 1050-1120°F gedurende 1-3 uur wordt meestal gespecificeerd. Precipitatiebehandelingen zijn minder gebruikelijk.

Hoe wordt gebruikt Inconel 600 poeder gerecycled?

terugwinsystemen filteren, zeven en mengen continu ongeveer 20-30% hergebruikt poeder met vers materiaal. Bewaak het zuurstofgehalte en de grenzen van de hergebruikfractie om verontreinigingsproblemen te voorkomen.

Conclusie

Samengevat biedt Inconel 600 poeder een optimale combinatie van vervormbaarheid, lasbaarheid en hittebestendigheid die essentieel is voor de fabricage van onderdelen in veeleisende industrieën via additieve productie of andere poedermetallurgietechnieken.