Stel je voor dat je de toekomst in handen hebt. Een revolutionaire technologie, 3D-printen, stelt ons in staat om complexe objecten rechtstreeks van digitale modellen te maken. Maar hoe zit het met de bouwstenen voor deze wonderen? Kijk op mechanisch legereneen baanbrekend proces voor het maken van hoogwaardige metaalpoeders die speciaal zijn ontworpen voor 3D printen.

Deze uitgebreide gids duikt in de ingewikkelde wereld van mechanisch legeren en onderzoekt het procesverloop, de belangrijkste parameters, invloedrijke factoren en toepassingen in de praktijk. We onthullen ook een divers scala aan metaalpoeder modellenen geeft je de kennis om het volledige potentieel van deze transformatieve technologie te benutten.

Productieproces van Mechanisch legeren

Mechanisch legeren (MA) is een poederverwerkingstechniek in vaste toestand die gebruikmaakt van hoogenergetisch malen om twee hoofddoelen te bereiken:

- Meng elementaire poeders of voorgelegeerde poeders grondig: Stel je voor dat je zorgvuldig verschillende poeders, zoals bloem en cacao, vouwt en mengt om een uniform deeg te maken. MA bootst dit proces op een intens niveau na en zorgt voor een homogeen mengsel van verschillende elementen.

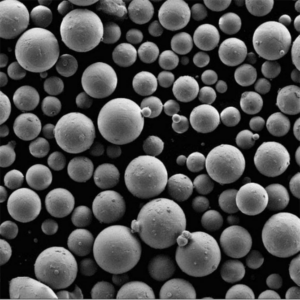

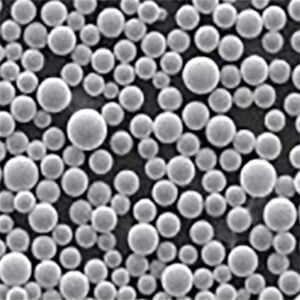

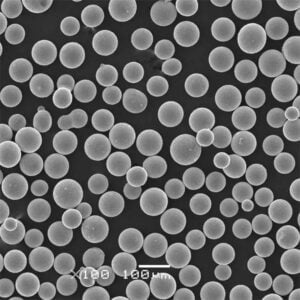

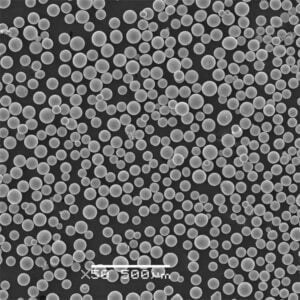

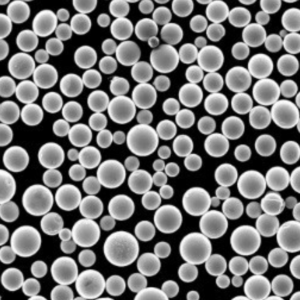

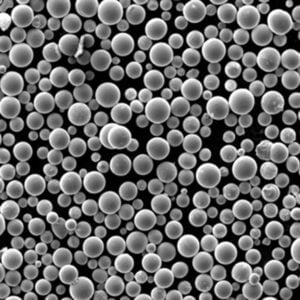

- De microstructuur van de poederdeeltjes verfijnen: Het krachtige maalproces breekt de poederdeeltjes af, wat leidt tot een fijnere en meer uniforme grootteverdeling. Dit beïnvloedt op zijn beurt aanzienlijk de vloeibaarheid, verpakkingsdichtheid en uiteindelijk de bedrukbaarheid van het poeder.

De processtroom van mechanisch legeren voor 3D printen van metaalpoeders kan grofweg worden onderverdeeld in vijf belangrijke stappen:

- Poederselectie en voorbewerking: Het kiezen van de juiste combinatie van elementaire of voorgelegeerde poeders vormt de basis. Factoren zoals de gewenste eindsamenstelling, de deeltjesgrootte en zuiverheid spelen een cruciale rol bij de selectie. Voorbewerkingsstappen zoals drogen en zeven kunnen nodig zijn om optimale prestaties tijdens het malen te garanderen.

- Frezen: Dit is het hart van het proces. Poeders worden in een hoogenergetische kogelmolen geladen, waar ze gedurende een vooraf bepaalde tijd worden onderworpen aan intense botsingen met maalmedia (kogels). De energie van deze botsingen breekt de poederdeeltjes af en bevordert een intieme vermenging op atomair niveau.

- Classificeren en zeven: Na het malen wordt het poedermengsel geclassificeerd en gezeefd om de gewenste deeltjesgrootteverdeling te verkrijgen. Dit zorgt voor optimale vloeibaarheid en verpakkingsdichtheid, cruciaal voor succesvol 3D printen.

- Poederanalyse en karakterisering: Het uiteindelijke poeder wordt nauwkeurig geanalyseerd met verschillende technieken zoals röntgendiffractie (XRD) en scanning elektronenmicroscopie (SEM). Deze analyses controleren de uiteindelijke samenstelling, microstructuur en vloei-eigenschappen en zorgen ervoor dat ze voldoen aan de strenge eisen voor 3D printen.

- Verpakking en opslag: Tot slot wordt het gekwalificeerde poeder zorgvuldig verpakt en opgeslagen onder gecontroleerde omstandigheden om de kwaliteit te behouden en afbraak te voorkomen.

De belangrijkste parameters voor elke stap uitleggen

Elke stap in de mechanisch legeren proces wordt beïnvloed door verschillende kritieke parameters die een directe invloed hebben op de uiteindelijke poederkwaliteit. Inzicht in en controle over deze parameters is essentieel voor het bereiken van consistente en gewenste resultaten:

- Poederselectie: De deeltjesgrootte, zuiverheid en chemische samenstelling van de startpoeders hebben een significante invloed op de maalefficiëntie en de uiteindelijke microstructuur.

- Freesparameters: De duur van het malen, de snelheid en het type maalmedium spelen allemaal een cruciale rol in het bereiken van het gewenste verfijningsniveau en het vermijden van overmatige verontreiniging.

- Classificatie en zeefparameters: De maaswijdte en zeeftechnieken beïnvloeden de uiteindelijke deeltjesgrootteverdeling, de stroombaarheid en de verpakkingsdichtheid.

De invloed van belangrijke parameters op de uiteindelijke poederkwaliteit

Het samenspel van verschillende parameters tijdens het proces beïnvloedt de uiteindelijke poederkwaliteit aanzienlijk:

- Deeltjesgrootte en -verdeling: Fijnere en meer uniforme deeltjesgrootteverdelingen leiden over het algemeen tot een betere vloeibaarheid, verpakkingsdichtheid en uiteindelijk een betere bedrukbaarheid.

- Microstructuur: Het maalproces verandert de microstructuur van de poederdeeltjes, wat hun mechanische en fysische eigenschappen beïnvloedt. Fijnere deeltjes hebben bijvoorbeeld een hogere sterkte en hardheid.

- Chemische samenstelling: Mechanisch legeren maakt precieze controle mogelijk over de uiteindelijke samenstelling van het poeder, waardoor nieuwe legeringen met aangepaste eigenschappen kunnen worden gemaakt.

Het verkennen van het diverse landschap van metaalpoeder-modellen voor 3D printen

De wereld van 3D printen met metaalpoeders heeft een breed scala aan opties, elk voor specifieke behoeften en toepassingen. Hier volgt een verkenning van tien populaire metaalpoedermodellen:

Model: 316L roestvrij staal

Beschrijving: Een veelzijdig en veel gebruikt austenitisch roestvast staalpoeder dat bekend staat om zijn uitstekende corrosiebestendigheid, vervormbaarheid en biocompatibiliteit.

Toepassingen: Ruimtevaartonderdelen, medische implantaten en structurele onderdelen voor algemeen gebruik.

Model: Inconel 625

Beschrijving: Een hoogwaardig superlegeringpoeder op basis van nikkel-chroom dat uitzonderlijke sterkte, weerstand tegen hoge temperaturen en goede oxidatieweerstand biedt.

Model: Titaan 6Al-4V

Beschrijving: Een veelgebruikt poeder van een titaniumlegering dat bekend staat om zijn hoge sterkte-gewichtsverhouding, uitstekende biocompatibiliteit en goede corrosiebestendigheid.

Toepassingen: Onderdelen voor de ruimtevaart, medische implantaten en hoogwaardige sportartikelen.

Model: Inconel 718

Beschrijving: Een ander hoogwaardig superlegeringpoeder op basis van nikkel-chroom dat superieure sterkte, kruipweerstand bij hoge temperaturen en goede oxidatieweerstand biedt in vergelijking met Inconel 625.

Toepassingen: Ruimtevaartonderdelen, turbinebladen en veeleisende structurele toepassingen.

Model: Aluminium Si10Mg

Beschrijving: Een populair poeder van een aluminiumlegering met silicium en magnesium, bekend om zijn goede gietbaarheid, lasbaarheid en verbeterde sterkte in vergelijking met zuiver aluminium.

Toepassingen: Auto-onderdelen, architecturale onderdelen en onderdelen voor algemeen gebruik die een goede sterkte en gewichtsbesparing vereisen.

Model: Koper

Beschrijving: Een zuiver koperpoeder met een uitstekend elektrisch geleidingsvermogen en thermisch geleidingsvermogen.

Toepassingen: Warmtewisselaars, elektrische componenten en toepassingen die een hoge thermische en elektrische geleidbaarheid vereisen.

Model: CoCrMo

Beschrijving: Een kobalt-chroom-molybdeen legeringspoeder dat bekend staat om zijn uitstekende slijtvastheid, biocompatibiliteit en hoge sterkte.

Toepassingen: Medische implantaten, orthopedische hulpmiddelen en slijtvaste componenten.

Model: Nikkel

Beschrijving: Een zuiver nikkelpoeder met een goede corrosieweerstand, taaiheid en elektrisch geleidingsvermogen.

Toepassingen: Elektroden voor batterijproductie, chemische verwerkingsapparatuur en elektronische componenten.

Model: Maragingstaal

Beschrijving: Een familie van staalpoeders met hoge sterkte en laag koolstofgehalte die verouderd kunnen worden om uitzonderlijke sterkte en taaiheid te bereiken.

Toepassingen: Ruimtevaartonderdelen, kritieke structurele onderdelen die een hoge sterkte en taaiheid vereisen.

Model: Hastelloy C-276

Beschrijving: Een poeder van een nikkel-chroom-molybdeen-wolfraamlegering dat uitzonderlijke corrosieweerstand biedt tegen een breed scala aan chemicaliën en omgevingen met hoge temperaturen.

Toepassingen: Apparatuur voor chemische verwerking, apparatuur voor verontreinigingsbeheersing en onderdelen die worden blootgesteld aan zware chemische omgevingen.

Metalen Poeder Modellen Vergelijken: Een kopersgids

Het juiste metaalpoeder kiezen voor je 3D printproject is cruciaal voor succes. Hier volgt een overzicht van de belangrijkste factoren die je moet overwegen bij het vergelijken van verschillende modellen:

- Gewenste eigenschappen: Identificeer de kritieke eigenschappen die je eindproduct nodig heeft, zoals sterkte, corrosiebestendigheid en thermische geleidbaarheid.

- Toepassing: Verschillende toepassingen hebben verschillende vereisten. Houd bij het kiezen van een poeder rekening met de specifieke eisen van je project.

- Bedrukbaarheid: Zorg ervoor dat het gekozen poeder een goede vloeibaarheid en verpakkingsdichtheid heeft voor optimale printprestaties met de door u gekozen 3D printtechnologie.

- Kosten: Metaalpoeders kunnen aanzienlijk in prijs variëren. Evalueer je budget en kies een kosteneffectieve optie die voldoet aan de vereisten van je project.

Voordelen en beperkingen van Mechanisch legeren

Voordelen:

- Veelzijdigheid: Hiermee kan een breed scala aan metaalpoedersamenstellingen worden gemaakt, waaronder nieuwe legeringen met aangepaste eigenschappen.

- Nauwkeurige besturing: Maakt nauwkeurige controle mogelijk over de uiteindelijke poedersamenstelling en microstructuur, wat leidt tot consistente en voorspelbare resultaten.

- Schaalbaarheid: Het proces kan op- of afgeschaald worden om aan verschillende productiebehoeften te voldoen.

Beperkingen:

- Kosten: In vergelijking met andere poederproductiemethoden kan mechanisch legeren duurder zijn, vooral voor grootschalige productie.

- Complexiteit van het proces: Vereist een zorgvuldige controle van verschillende parameters om een consistente en gewenste poederkwaliteit te garanderen.

- Potentiële verontreiniging: Het maalproces kan verontreinigingen introduceren uit de maalmedia, waardoor strenge controlemaatregelen nodig zijn.

Conclusie

Mechanische legering presenteert een krachtige techniek voor het maken van hoogwaardige metaalpoeders die speciaal zijn ontworpen voor 3D printen. Door het procesverloop, de belangrijkste parameters en de diverse beschikbare metaalpoedermodellen te begrijpen, kunt u het potentieel van deze technologie benutten om innovatieve en functionele objecten te maken. Naarmate de 3D printtechnologie zich blijft ontwikkelen, zal mechanisch legeren ongetwijfeld een belangrijke rol spelen bij het verleggen van de grenzen van wat mogelijk is.

FAQ

V: Wat zijn de voordelen van het gebruik van metaalpoeders geproduceerd door mechanisch legeren?

A: Metaalpoeders geproduceerd door mechanisch legeren bieden verschillende voordelen, waaronder:

- Eigenschappen op maat: Nauwkeurige controle over de samenstelling en microstructuur maakt het mogelijk om poeders te maken met specifieke eigenschappen die gewenst zijn voor de toepassing.

- Verbeterde printbaarheid: Fijnere en meer uniforme deeltjesgrootteverdelingen leiden vaak tot een betere vloeibaarheid en verpakkingsdichtheid, wat de bedrukbaarheid verbetert.

- Nieuwe legeringen: De mogelijkheid om elementen op atomair niveau te mengen maakt het mogelijk om nieuwe legeringen te creëren met unieke eigenschappen die niet haalbaar zijn met traditionele methoden.

V: Wat zijn de beperkingen van mechanisch legeren in vergelijking met andere poederproductiemethoden?

A: Mechanisch legeren biedt verschillende voordelen, maar heeft ook enkele beperkingen:

- Hogere kosten: Vergeleken met technieken als atomisatie kan mechanisch legeren duurder zijn, vooral voor grootschalige productie.

- Complexiteit van het proces: Het proces vereist een zorgvuldige controle van verschillende parameters, zoals de duur van het malen, de snelheid en de keuze van het medium, om een consistent poeder van hoge kwaliteit te verkrijgen.

- Potentiële verontreiniging: Tijdens het maalproces kunnen verontreinigingen uit de maalmedia vrijkomen, waardoor strenge controlemaatregelen nodig zijn en de uiteindelijke poedereigenschappen mogelijk beïnvloed worden.

V: Wat zijn enkele opkomende trends op het gebied van mechanisch legeren voor 3D-printen van metaalpoeders?

A: Het gebied van mechanisch legeren voor 3D printen van metaalpoeders is voortdurend in ontwikkeling, met verschillende opwindende trends:

- Ontwikkeling van nieuwe legeringen: Onderzoekers zijn voortdurend bezig met het creëren van nieuwe legeringen met verbeterde eigenschappen, zoals hogere sterkte, betere corrosiebestendigheid en lichter gewicht, speciaal op maat gemaakt voor 3D-printtoepassingen.

- Geavanceerde karakteriseringstechnieken: Er worden nieuwe technieken ontwikkeld om metaalpoeders nauwkeuriger en gedetailleerder te analyseren en te karakteriseren, waardoor een beter begrip ontstaat van de relatie tussen verwerkingsparameters, microstructuur en uiteindelijke poedereigenschappen.

- Integratie met automatisering: De integratie van automatisering en machine learning in het mechanische legeringsproces wordt onderzocht om de procescontrole, consistentie en efficiëntie te verbeteren.

V: Welke invloed heeft de keuze van metaalpoeder op het eindproduct bij 3D printen?

A: De selectie van metaalpoeder speelt een cruciale rol bij het bepalen van de uiteindelijke eigenschappen en kwaliteit van het 3D-geprinte product. Lees hier hoe:

- Materiaaleigenschappen: De inherente eigenschappen van het gekozen metaalpoeder, zoals sterkte, taaiheid en thermische geleidbaarheid, zijn direct van invloed op het eindproduct.

- Microstructuur: De microstructuur van het poeder, beïnvloed door het mechanische legeringsproces, beïnvloedt de mechanische eigenschappen van het eindproduct, zoals sterkte en weerstand tegen vermoeiing.

- Bedrukbaarheid: De vloeibaarheid en verpakkingsdichtheid van het poeder hebben een grote invloed op de bedrukbaarheid en oppervlaktekwaliteit van het eindproduct.

Daarom is een zorgvuldige afweging van de gewenste eigenschappen, toepassingsvereisten en printtechnologiecompatibiliteit essentieel bij het selecteren van een metaalpoeder voor 3D printen.

Door de fijne kneepjes van mechanisch legeren te begrijpen, de verscheidenheid aan metaalpoedermodellen en de cruciale factoren die de poederselectie beïnvloeden, kunt u deze transformatieve technologie gebruiken om het volledige potentieel van 3D-printen te ontsluiten en objecten te maken die de grenzen van ontwerp en functionaliteit opnieuw definiëren.