Poeders van metaallegeringen verwijzen naar deeltjesmengsels van twee of meer metaalelementen die worden gebruikt bij fabricage, additieve technieken en onderzoekstoepassingen. Deze gids is een diepgaand naslagwerk over metaallegeringspoeders - met informatie over types, productiemethoden, belangrijkste eigenschappen, specificaties, leveranciers, prijzen, toepassingen, vergelijkingen en meer.

Overzicht van poeders voor metaallegeringen

| Kenmerkend | Beschrijving |

|---|---|

| Samenstelling | Metaallegeringspoeders zijn fijn verdeelde metalen deeltjes die ontstaan door een combinatie van twee of meer metalen af te breken tot een poedervorm. Deze legeringen worden gemaakt om specifieke eigenschappen te verkrijgen zoals verhoogde sterkte, corrosiebestendigheid of geleidbaarheid die de afzonderlijke metalen afzonderlijk niet bezitten. |

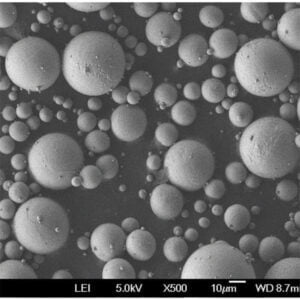

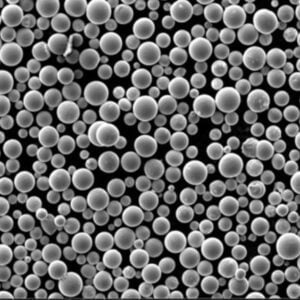

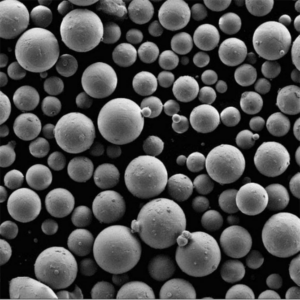

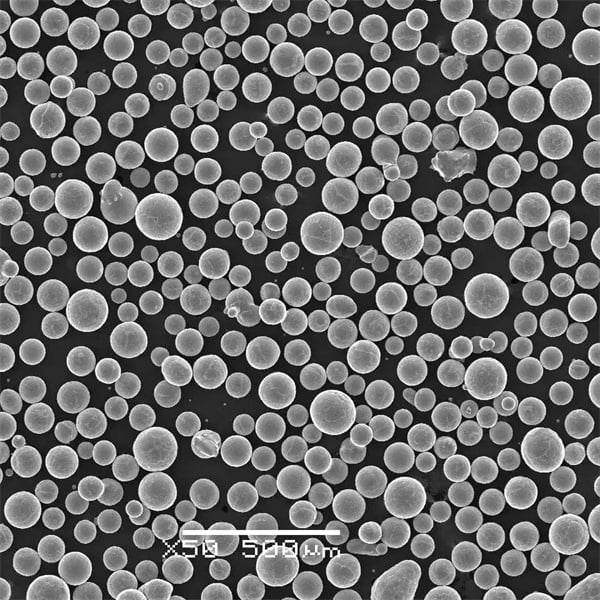

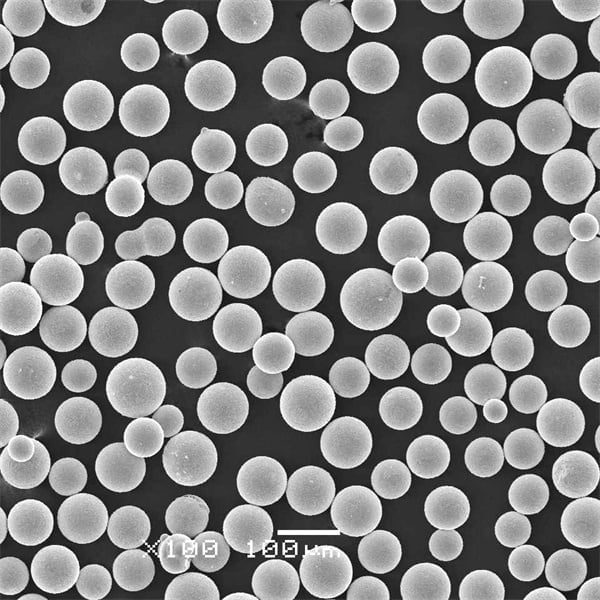

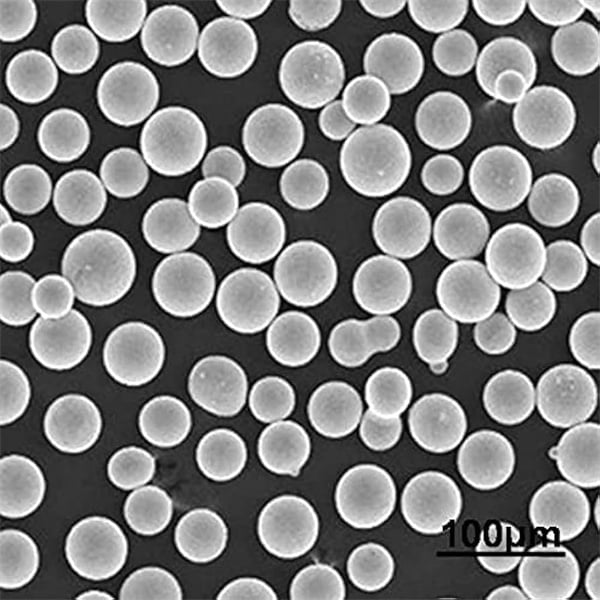

| Productieproces | Poeders van metaallegeringen worden geproduceerd via verschillende technieken, waarvan atomisering de meest voorkomende is. Bij verneveling wordt de gesmolten legering gebroken in een fijne nevel van druppeltjes die snel stollen tot bolvormige of bijna-bolvormige poederdeeltjes. Andere methoden zijn elektrolyse, reductie in vaste toestand en mechanisch frezen, waarbij elke methode voordelen biedt voor specifieke materialen of toepassingen. |

| Deeltjes Eigenschappen | De grootte, vorm en verdeling van de poederdeeltjes van metaallegeringen hebben een grote invloed op de uiteindelijke eigenschappen van de onderdelen die ermee worden gemaakt. Bolvormige deeltjes stromen over het algemeen beter en pakken dichter op, wat leidt tot betere prestaties in additieve fabricageprocessen zoals 3D printen. De deeltjesgrootte kan ook de mechanische eigenschappen, de oppervlakteafwerking en de algehele kwaliteit van het eindproduct beïnvloeden. |

| Toepassingen | Metaallegeringspoeders hebben een revolutie teweeggebracht in de productie in verschillende industrieën. Ze worden op grote schaal gebruikt bij additive manufacturing (3D-printen) om complexe, lichtgewicht onderdelen te maken voor de ruimtevaart, de auto-industrie en medische toepassingen. Daarnaast worden metaallegeringspoeders gebruikt in processen zoals metaalspuitgieten (MIM) om ingewikkelde onderdelen met een bijna-netvorm te maken voor verschillende toepassingen. |

| Voordelen | Vergeleken met traditionele productiemethoden zoals machinaal bewerken of gieten, bieden metaallegeringspoeders verschillende voordelen. Ze maken bijna-net-vorm productie mogelijk, waardoor materiaalafval tot een minimum wordt beperkt. Daarnaast maakt de mogelijkheid om de samenstelling en deeltjeskarakteristieken van het poeder aan te passen het mogelijk om onderdelen met specifieke eigenschappen te maken. Metaallegeringspoeders vergemakkelijken ook de productie van complexe geometrieën en lichtgewicht structuren, waardoor ze ideaal zijn voor diverse geavanceerde toepassingen. |

Metaallegering Poeder Soorten

Belangrijkste categorieën:

- Staallegeringen - roestvrij staal, gereedschapsstaal, gelegeerd staal ...

- Titanium legeringen - Ti6Al4V, TiAl, titaanaluminiden

- Aluminium legeringen - aluminium 2024, 7075, AlSiMg

- Kobaltlegeringen - kobaltchroom, MP35N

- Nikkel legeringen - Inconel 625, Inconel 718, Hastelloys

En uniekheid gebaseerd op:

Legerende elementen

| Type | Gemeenschappelijke elementen | Voorbeeldmateriaal |

|---|---|---|

| Lage legering | <5% Ni, Cr, Mo | 4140, 4340 |

| Medium legering | 5-15% Ni, Cr, Mo enz. | H13, roestvrij 420 |

| Hooggelegeerd | 15-30% Al, Co, Ti enz. | Roestvrij staal 316, MP35N |

Productie methode

| Methode | Gelegeerd systeem | Kenmerken |

|---|---|---|

| Verstoven gas | De meeste legeringen | Bolvormig, gecontroleerde grootteverdeling |

| Water Verstoven | Staal | Onregelmatige vorm, wijd verspreid |

| Plasma Verstoven | Reactieve materialen zoals Ti & Al-legeringen | Gecontroleerde atmosfeer, bolvormig |

| Elektrolytisch | Koper, Ni | Dendritische vlokken, spons |

Het mengen van elementen zoals aluminium, kobalt, chroom, wolfraam enz. met onedele metalen zorgt voor betere poederlegeringen. De productietechniek beïnvloedt ook de morfologie en eigenschappen van het poeder.

Productieprocessen voor metaallegeringspoeder

| Proces | Beschrijving | Voordelen | Nadelen | Toepassingen |

|---|---|---|---|---|

| Verneveling | De meest gebruikte methode, verstuiving, bestaat uit het smelten van de metaallegering en het dan breken in een fijne nevel van druppeltjes met behulp van een gas onder hoge druk (gasverstuiving) of een snel draaiende schijf (centrifugale verstuiving). De druppeltjes stollen snel terwijl ze vallen in een gecontroleerde atmosfeer, waardoor bolvormige of bijna-bolvormige poederdeeltjes ontstaan. | Hoge productiesnelheid Deeltjesgrootte en -distributie op maat Geschikt voor een breed scala aan legeringen |

Hoog energieverbruik Kans op oxidatie tijdens verneveling Kan extra verwerking vereisen voor specifieke vormen |

Versnellingen Lagers Snijgereedschappen Lucht- en ruimtevaartcomponenten Medische implantaten |

| Elektrolyse | Dit proces gebruikt een elektrische stroom om metaalionen uit een metaalzoutoplossing te halen en ze als een fijn poeder op een kathode (negatief geladen elektrode) af te zetten. De specifieke eigenschappen van het poeder kunnen worden geregeld door de samenstelling van de elektrolyt en de depositieparameters aan te passen. | Zeer zuivere poeders Uitstekende controle over deeltjesgrootte en morfologie Geschikt voor reactieve metalen |

Relatief langzaam proces Beperkte productiesnelheid Hoog energieverbruik |

Elektrische contacten Batterijcomponenten Filters Gespecialiseerde legeringen |

| Solid-State Vermindering | Bij deze methode wordt een metaaloxide direct omgezet in een metaalpoeder door middel van een reductiereactie met een reductiemiddel zoals waterstof of koolmonoxide bij verhoogde temperaturen. Reductie in vaste toestand wordt vaak gebruikt voor metalen met een hoge affiniteit voor zuurstof, zoals titanium en zirkonium. | Geschikt voor reactieve metalen Kan een continu proces zijn Potentieel lager energieverbruik vergeleken met verneveling |

Beperkte controle over deeltjesgrootte en morfologie Mogelijk zijn extra nabewerkingsstappen nodig Mogelijke verontreiniging door het reductiemiddel |

Pyrotechniek Metalen spuitgietgrondstoffen Frictie materialen |

| Chemische reductie | Bij dit proces wordt een chemische reactie gebruikt om een metaalverbinding om te zetten in een metaalpoeder. Er kunnen verschillende chemische reacties worden gebruikt, afhankelijk van het specifieke metaal en de gewenste poedereigenschappen. | Kan worden gebruikt voor verschillende metalen Relatief eenvoudig proces Potentieel voor goedkope productie |

Beperkte controle over poedereigenschappen Kan uitgebreide zuiveringsstappen vereisen Milieuproblemen in verband met sommige chemische reactanten |

Katalysator ondersteunt Pigmenten Soldeerlegeringen |

| Mechanisch frezen | Bij deze methode wordt bulkmateriaal (ingots, chips) vermalen tot een fijn poeder met behulp van krachtige molens. Mechanisch malen kan worden gebruikt om poeders te maken van een breed scala aan materialen, waaronder metalen, legeringen en keramiek. | Veelzijdigheid - toepasbaar op verschillende materialen Kan worden gebruikt voor kleine batchproductie |

Brede deeltjesgrootteverdeling Mogelijke verontreiniging door maalmedia Warmteontwikkeling tijdens verwerking kan poedereigenschappen beïnvloeden |

Amorfe metaalpoeders Composietmaterialen Speciale legeringen |

Eigenschappen van Poeders van metaallegeringen

Fysieke eigenschappen

| Attribuut | Kenmerken |

|---|---|

| Staat | Vast deeltjespoeder |

| Kleur | Grijsachtig zilver/zwart poeder |

| Magnetisme | Ferritische/martensitische materialen zijn ferromagnetisch |

| Geur | Typisch geurloos |

| Proef | Smakeloos |

| Oplosbaarheid | Onoplosbaar in water en gewone oplosmiddelen |

Mechanische eigenschappen

| Metrisch | Beschrijving |

|---|---|

| Hardheid | Bereik van zachte edelmetaallegeringen 700 HV |

| Kracht | Bereik van < 100 MPa voor gewoon koolstofstaal tot meer dan 2.000 MPa voor sommige nikkelsuperlegeringen |

| Ductiliteit | Maat voor vervormbaarheid - hoog voor C-staal, gemiddeld in werkstaal, laag in materialen met een hoog Cr/Co gehalte |

Thermische eigenschappen

| Maatregel | Details |

|---|---|

| Smeltpunt | Afhankelijk van het legeringssysteem - 500 tot 1500°C+ |

| Warmtegeleiding | 15 - 90 W/mK tussen soorten legeringen |

| CTE | Varieert van ~5 x10-6 K-1 (Invar) tot ~18 x10-6 K-1 (aluminiumlegeringen) |

Tafel 2: Overzicht van de fysische, mechanische en thermische eigenschappen van veelvoorkomend poeder van metaallegeringen

Bij de keuze van een specifieke legering worden hardheid, vloeigrens, taaiheid, dichtheid, hittebestendigheid/corrosiebestendigheid en andere eigenschappen in balans gebracht, afhankelijk van de toepassing.

Specificaties

Poeders van commerciële metaallegeringen worden getest en gecertificeerd volgens specificaties:

Deeltjesgrootteverdeling

| Standaard | Microns | Productie methode |

|---|---|---|

| Prima | 1-25 | Gasverneveling |

| Medium | 25-75 | Gasverneveling |

| Ruw | 75-150 | Waterverneveling |

Zuiverheidsgraden

| Beoordeling | Chemische controle | Onzuiverheden |

|---|---|---|

| Standaard | Breed legeringsbereik | Tot 1% overig |

| Aangepast | Vast gelegeerd doel | <1000 ppm onzuiverheden |

| Hoge zuiverheid | Strakke lichtmetalen band | <100 ppm verontreinigingen |

Tafel 3: Typische groottebereiken, chemie en zuiverheidsgraden voor commerciële metaallegeringspoeders

Door te voldoen aan gecertificeerde specificaties of deze te overtreffen, worden herhaalbare prestaties tussen poederpartijen en downstream productieruns gegarandeerd.

Metaallegering poederfabrikanten

| Fabrikant Categorie | Beschrijving | Belangrijkste producten | Toepassingen | Geografisch bereik |

|---|---|---|---|---|

| Wereldwijde leiders | Deze multinationals beschikken over uitgebreide productiecapaciteiten, een gevarieerd aanbod aan metaallegeringen en geavanceerde onderzoeks- en ontwikkelingsprogramma's. Ze leveren aan een breed scala van industrieën en hebben vaak productiefaciliteiten op verschillende continenten. | Superlegeringen op basis van nikkel, ijzer en kobalt Titanium- en aluminiumlegeringen Speciale legeringen voor additieve vervaardiging |

Lucht- en ruimtevaart en defensie (turbinebladen, motoronderdelen) Olie & Gas (booruitrusting, downhole tools) Automobiel (tandwielen, lagers) Medisch (implantaten, protheses) Elektronica (koellichamen, elektrische contacten) |

Noord-Amerika Europa Azië Zuid-Amerika |

| Regionale spelers | Deze fabrikanten richten zich op specifieke geografische markten en voorzien in de behoeften van de regionale industrie. Ze kunnen zich specialiseren in bepaalde legeringen of tegemoetkomen aan nichetoepassingen. | Poeders van roestvrij staal Gereedschapsstaal Poeders van messing en brons Grondstoffen voor metaalspuitgieten (MIM) |

Consumptiegoederen (bestek, ijzerwaren) Onderdelen voor industriële machines Elektrische onderdelen Auto-onderdelen (tandwielen, filters) Medische hulpmiddelen (chirurgische instrumenten) |

Noord-Amerika Europa Azië (Kan beperkt aanwezig zijn in andere regio's) |

| Opkomende fabrikanten | Deze bedrijven zijn vaak kleiner en richten zich op innovatieve technologieën of spelen in op nieuwe vragen uit de markt. Ze kunnen zich specialiseren in additive manufacturing (AM) poeders of nieuwe productiemethoden onderzoeken. | Hoogwaardige metaalpoeders voor AM Nanopoeders voor gespecialiseerde toepassingen Metaallegeringspoeders van gerecyclede materialen Biocompatibele legeringen voor medische implantaten |

Additieve productie-industrie Opkomende technologieën (bijv. 3D-printen voor de ruimtevaart) Instellingen voor onderzoek en ontwikkeling Initiatieven voor duurzaam milieubeheer |

Richt zich voornamelijk op ontwikkelde regio's (Noord-Amerika, Europa, Azië), maar kan zich wereldwijd uitbreiden als de markt groeit |

| Fabrikanten | Deze fabrikanten produceren metaallegeringspoeders op basis van klantspecificaties. Ze bieden flexibiliteit wat betreft de samenstelling van de legering, de deeltjesgrootte en het productievolume, om tegemoet te komen aan specifieke toepassingen en onderzoeksbehoeften. | Poeders van metaallegeringen op maat Kleine batchproductie Poeders voor prototyping en proefprojecten |

Onderzoek & ontwikkeling in verschillende industrieën Additive manufacturing projecten die unieke materialen vereisen Gespecialiseerde toepassingen in de lucht- en ruimtevaart, de medische sector en de elektronica-industrie |

Wereldwijd bereik (kan overal gevestigd zijn, maar is vaak aanwezig in grote productiecentra) |

Toepassingen van Poeders van metaallegeringen

| Industrie | Toepassingen | Voordelen |

|---|---|---|

| Lucht- en ruimtevaart | Turbinebladen, onderdelen van vliegtuigrompen | Hoge sterkte, hittebestendigheid |

| Automobiel | Versnellingen, aandrijflijnonderdelen | Bescherming tegen slijtage |

| Productie | Custom product tooling | Kortere ontwikkelingscycli |

| Olie gas | Afdichtingen, kleponderdelen, boorputgereedschap | Verbeteringen in duurzaamheid |

Tabel 5: Metaallegeringspoeder maakt hoogwaardige toepassingen in verschillende sectoren mogelijk

Door gebruik te maken van eigenschappen als warmtetolerantie, hardheid en corrosiebestendigheid wordt de betrouwbaarheid in veeleisende apparatuuromgevingen verbeterd ten opzichte van gevestigde alternatieven zoals kunststoffen of traditionele legeringen.

Voor- en nadelen van poeders voor metaallegeringen

| Pluspunten | Nadelen |

|---|---|

| Ontwerpflexibiliteit: Met metaallegeringspoeders kunnen complexe geometrieën met ingewikkelde vormen worden gemaakt die moeilijk of onmogelijk te maken zijn met traditionele productiemethoden zoals machinaal bewerken of gieten. Dit opent deuren voor lichtgewicht en hoogwaardige componenten in diverse industrieën. | Beperkte onderdeelgrootte: De huidige poederbed 3D printtechnologieën hebben beperkingen op de maximale printbare onderdeelgrootte. Bovendien kunnen voor grotere onderdelen nabewerkingsstappen nodig zijn zoals heet isostatisch persen (HIP) om de mechanische eigenschappen te verbeteren, wat complexiteit en kosten toevoegt. |

| Materiaalefficiëntie: Metaallegeringspoeders bevorderen bijna-net-vorm productie, waardoor materiaalverspilling wordt geminimaliseerd in vergelijking met subtractieve technieken zoals machinale bewerking. Dit is vooral gunstig voor dure of hoogwaardige legeringen. | Hogere kosten: Metaallegeringspoeders zelf kunnen duurder zijn dan bulkmetalen vanwege de extra bewerkingen die bij de productie komen kijken. Daarnaast kunnen 3D-printapparatuur en nabewerkingsstappen bijdragen aan hogere totale productiekosten, vooral voor de productie van kleine volumes. |

| Eigenschappen op maat: De eigenschappen van metaallegeringspoeders kunnen nauwkeurig worden geregeld door aanpassingen in het fabricageproces en de samenstelling van de legering. Hierdoor kunnen materialen worden gemaakt met specifieke sterkte, gewicht, corrosiebestendigheid of andere gewenste eigenschappen. | Afwerking oppervlak: De oppervlakteafwerking van onderdelen gemaakt van metaallegeringspoeders kan ruwer zijn in vergelijking met machinaal bewerkte of gegoten onderdelen. Nabewerkingstechnieken zoals polijsten of machinaal bewerken kunnen nodig zijn om de gewenste oppervlaktekwaliteit te bereiken. |

| Lichtgewicht ontwerp: Met metaallegeringspoeders kunnen lichtgewicht constructies met een hoge sterkte-gewichtsverhouding worden gemaakt. Dit is cruciaal voor toepassingen in de lucht- en ruimtevaart, de auto-industrie en andere gewichtsgevoelige industrieën. | Anisotropie: Onderdelen geprint met poeders van metaallegeringen kunnen anisotrope eigenschappen vertonen, wat betekent dat hun mechanische sterkte kan variëren afhankelijk van de printrichting. Hiermee moet rekening worden gehouden tijdens de ontwerpfase om optimale prestaties te garanderen. |

| Snel prototypen: Metaallegeringspoeders zijn ideaal voor snelle prototypes van complexe onderdelen. Dit zorgt voor snellere ontwerpiteraties en een snellere time-to-market voor nieuwe producten. | Veiligheidsproblemen: Het hanteren van metaallegeringspoeders kan veiligheidsrisico's met zich meebrengen vanwege mogelijke ontvlambaarheid, inhalatierisico's en huidirritatie. De juiste hanteringsprocedures en persoonlijke beschermingsmiddelen zijn essentieel. |

Veelgestelde vragen

V: Wat is het belangrijkste verschil tussen ingots van metaallegeringen en poeders?

A: Poeders zorgen voor verfijnde, segregatievrije microstructuren en leveren grondstoffen voor nieuwe productietechnieken. Ingots dienen voor conventionele vormprocessen.

V: Welk metaallegeringspoeder zal de komende jaren naar verwachting de meeste groei vertonen?

A: Titaan- en aluminiumlegeringspoeders voor ruimtevaarttoepassingen met uitzonderlijke sterkte-gewichtsverhoudingen en verwerkbaarheid.

V: Welke deeltjesgrootte werkt het beste voor AM-verwerking van metaallegeringen?

A: 15-45 micron biedt een goede verpakkingsdichtheid van het poederbed en cohesie in lagen, terwijl de uitdagingen van ultrafijne poeders vermeden worden.

V: Waarin verschillen metaallegeringspoeders van metaaloxide- of keramiekpoeders?

A: Metaallegeringspoeders bevatten 2+ metaalelementen die substitutionele mengsels vormen, terwijl er bij oxiden/keramiek sprake is van ionische chemieveranderingen met totaal verschillende eigenschappen.

Conclusie

Door de poedersamenstellingen, microstructuren en morfologieën van metaallegeringen te optimaliseren, worden de mogelijkheden voor het maken van onderdelen, prototypen en prestaties in de luchtvaart-, ruimtevaart-, auto- en energiesector uitgebreid - zoals hier wordt gedocumenteerd aan de hand van inzichten in eigenschappen, productierichtlijnen, specificatieparameters en toepassingsvoorbeelden. Neem contact met ons op als u nog vragen hebt over de selectie, aanschaf of verwerking van speciale legeringen.