Metaalverneveling is een proces dat wordt gebruikt om fijne metaalpoeders voor verschillende toepassingen te produceren. Het gaat om het smelten van metaal en het vervolgens in fijne druppeltjes breken met behulp van gas of middelpuntvliedende kracht. De druppeltjes stollen snel tot poederdeeltjes. Metaalvernevelingssystemen zijn de apparatuur die wordt gebruikt om dit proces efficiënt op industriële schaal uit te voeren.

Overzicht van metaalvernevelingssystemen

| Aspect | Beschrijving |

|---|---|

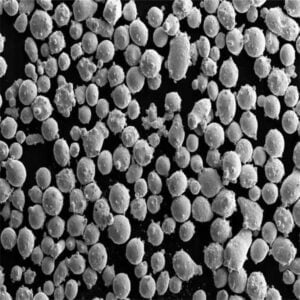

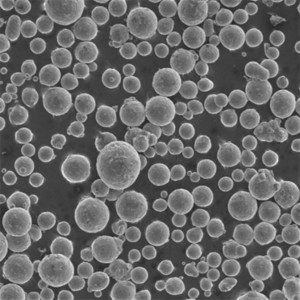

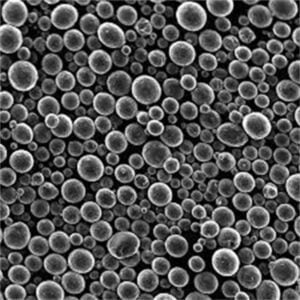

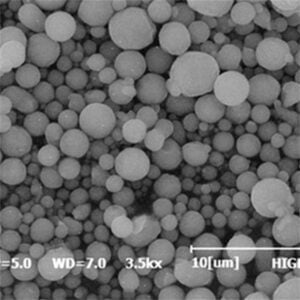

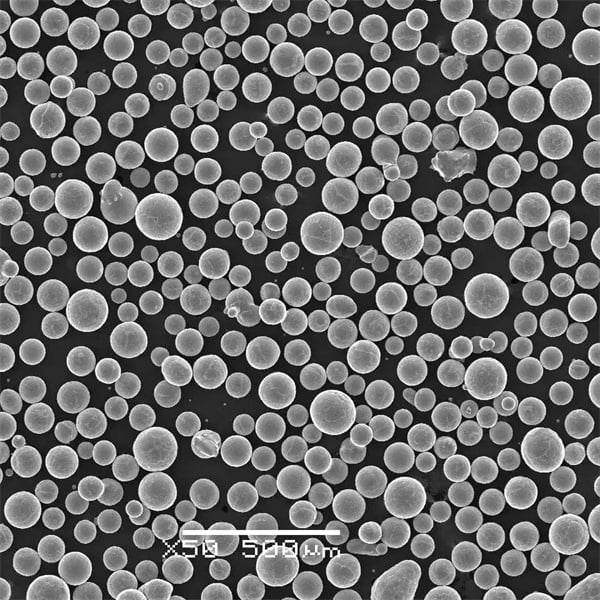

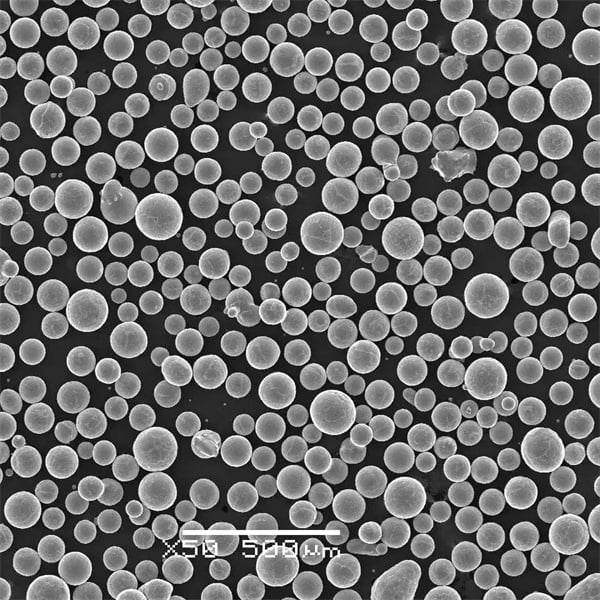

| Functie | Metaalverstuivingssystemen zijn de werkpaarden achter de productie van fijne metaalpoeders. Deze systemen breken gesmolten metaal af in minuscule druppeltjes met behulp van hogedrukgas, water of een combinatie van beide. De resulterende poederdeeltjes, meestal variërend van 5 tot 150 micron, hebben specifieke kenmerken en precieze afmetingen die cruciaal zijn voor verschillende industriële toepassingen. |

| Opsplitsing van processen | 1. Smelten: Het proces begint met de gekozen metaalgrondstof, die nieuw materiaal, schroot of een voorgelegeerd mengsel kan zijn. Dit materiaal wordt gesmolten in een oven, meestal met inductie- of vlamboogtechnologieën. 2. Verstuiving: De stroom gesmolten metaal wordt dan door een mondstuk geperst. Hier komt het in aanraking met een hogedrukstraal van gas, water of beide, afhankelijk van de gewenste poedereigenschappen en het type systeem. De hogedrukstraal verstoort de metaalstroom en versplintert deze in fijne druppeltjes. 3. Verharding: Terwijl de vernevelde druppels door een speciale kamer vallen, stollen ze snel door hun kleine omvang en verhoogde oppervlak dat wordt blootgesteld aan de koelomgeving. 4. Classificatie en verzameling: Het afgekoelde metaalpoeder wordt vervolgens geclassificeerd om de gewenste deeltjesgrootteverdeling te verkrijgen. Tot slot wordt het poeder verzameld voor verdere verwerking of opslag. |

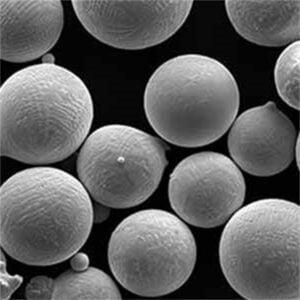

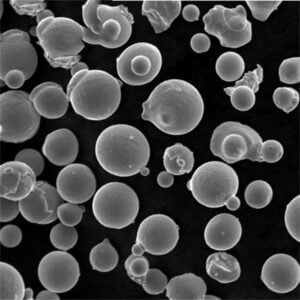

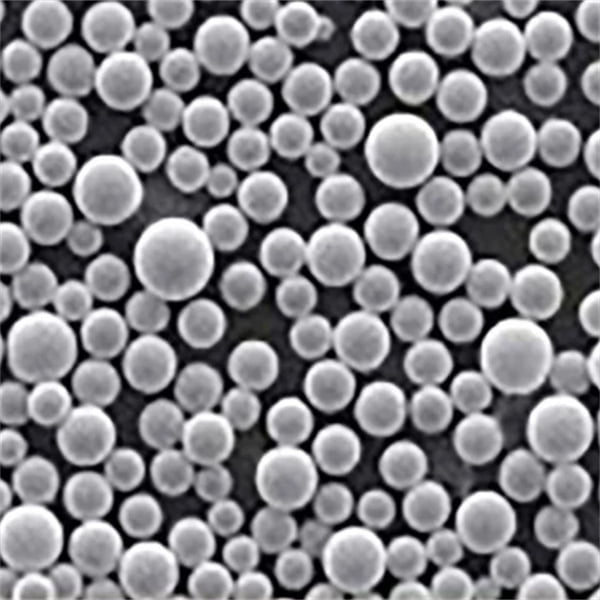

| Systeemtypen | Er zijn twee primaire categorieën van metaalverstuivingssystemen: Gasverstuiving en waterverstuiving. Gasverstuiving gebruikt inerte gassen zoals argon of stikstof om de smeltstroom op te breken. Deze methode is ideaal voor het produceren van hoogzuivere poeders met sferische vormen, waardoor ze perfect zijn voor Additive Manufacturing (AM) toepassingen. Bij waterverstuiving daarentegen worden waterstralen onder hoge druk gebruikt voor verstuiving. Deze techniek is kosteneffectiever en resulteert in onregelmatig gevormde deeltjes. Poeders met wateratomisatie worden vaak gebruikt in Powder Metallurgy (PM) processen voor toepassingen zoals lagers en tandwielen. |

| Belangrijke overwegingen | Verschillende factoren beïnvloeden de keuze van een metaalverstuivingssysteem. De gewenste poedereigenschappen, zoals deeltjesgrootte, vorm en chemie, zijn van het grootste belang. Daarnaast spelen het type metaal dat verwerkt wordt en de vereisten voor het productievolume een belangrijke rol. Er moet ook rekening worden gehouden met de bedrijfskosten van het systeem, inclusief energieverbruik en onderhoudsbehoeften. |

| Voordelen | Verstuiving van metaal biedt verschillende voordelen ten opzichte van traditionele metaalbewerkingsmethoden. Het maakt poeders met op maat gemaakte eigenschappen mogelijk, wat de ontwikkeling van nieuwe materialen en geavanceerde productieprocessen bevordert. Bovendien maakt verneveling het mogelijk om bijna-net-vormig te produceren in AM, waardoor materiaalafval wordt geminimaliseerd. Bovendien vergemakkelijkt deze technologie het recyclen van metaalschroot tot waardevolle poeders, wat de duurzaamheid in de productiesector bevordert. |

Soorten metaalvernevelingssystemen

| Systeem | Beschrijving | Voordelen | Nadelen | Toepassingen |

|---|---|---|---|---|

| Gasverstuiving | Inert gas (meestal argon) wordt gebruikt om een stroom gesmolten metaal op te breken in fijne druppeltjes. | Produceert sferische poeders met hoge vloeibaarheid Lager zuurstofgehalte in het poeder Geschikt voor een breed scala aan metalen en legeringen |

Langzamere productiesnelheden vergeleken met verneveling met water Hoger energieverbruik Beperkte controle over deeltjesgrootteverdeling aan de fijnere kant |

Additieve productie (3D printen) Thermisch spuiten Metaalspuitgieten (MIM) |

| Waterverneveling | Waterstralen onder hoge druk breken gesmolten metaal af tot druppels. | Snellere productiesnelheden en lagere kosten Geschikt voor toepassingen met hoge volumes Kan fijnere deeltjes bereiken |

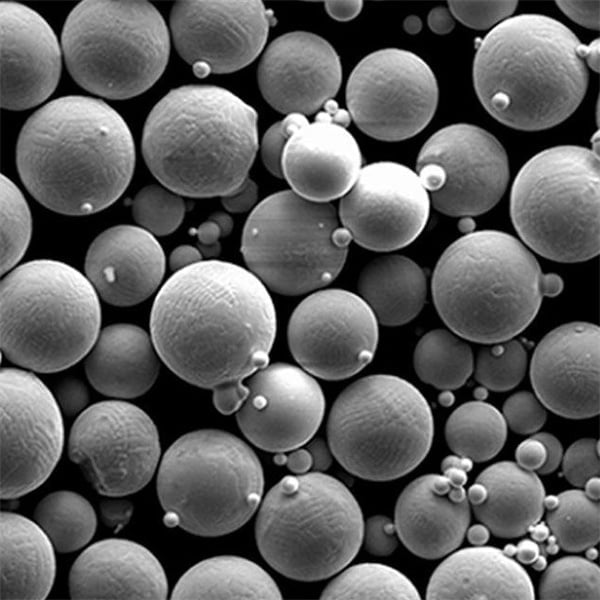

Hoger zuurstofgehalte in het poeder door interactie met water Onregelmatige poedervormen met satellieten (aangehechte gesmolten druppels) Beperkt tot specifieke metalen (meestal aluminium en staal) |

Metaalspuitgieten (MIM) Wrijvingslassen Onderdelen met lagere structurele vereisten |

| Roterende verstuiving | Gesmolten metaal wordt op een met hoge snelheid roterende schijf gegoten, die het metaal door de middelpuntvliedende kracht in druppels werpt. | Produceert bijna-sferische poeders met goede vloeibaarheid Kan een breder bereik van deeltjesgroottes bereiken in vergelijking met gasverstuiving |

Beperkt tot metalen met een laag smeltpunt (meestal aluminium en magnesium) Hoger energieverbruik vergeleken met waterverneveling Kans op spatten en veiligheidsproblemen |

|

| Plasma-verneveling | Inert gas wordt met behulp van een vlamboog geïoniseerd tot plasma, waardoor een stroom van hoge temperatuur en hoge snelheid ontstaat die gesmolten metaal opbreekt. | Geschikt voor het verwerken van reactieve metalen en metalen met een hoog smeltpunt Zeer fijne en uniforme deeltjesgrootte Lager zuurstofgehalte vergeleken met verneveling met water |

Hoge kapitaal- en bedrijfskosten Complex proces dat gespecialiseerde apparatuur en expertise vereist |

Additieve productie (3D-printen) voor hoogwaardige legeringen (bijv. titanium, nikkelsuperlegeringen) Onderdelen voor gasturbines Onderdelen voor de lucht- en ruimtevaart |

| Plasma-roterend elektrodeproces (PREP) | Een variant van plasmaverstuiving waarbij een elektrode wordt gesmolten door de plasmatoorts en het gesmolten metaal centrifugaal wordt uitgeworpen in druppels. | Combineert de voordelen van plasmaverstuiving en roterende verstuiving Behaalt hoge poederopbrengsten en goede controle over de deeltjesgrootte en morfologie |

Extreem hoge kapitaal- en bedrijfskosten Beperkte commerciële beschikbaarheid |

Additieve productie voor hoogwaardige en speciale legeringen |

Ontwerp van metaalvernevelingssysteem

De belangrijkste componenten van een typisch gasvernevelingssysteem zijn:

Ontwerp van gasverstuivingssysteem

| Onderdeel | Details |

|---|---|

| Smeltende eenheid | Inductie smeltkroes, capaciteit 50-2000 kg |

| Mondstuk montage | Meerdere kortgekoppelde spuitmonden, diameter 2-5 mm |

| Smelt oververhitting | Stikstof/argon geïnjecteerd om te smelten oververhitten |

| Vernevelingskamer | Watergekoeld, 3-5 m hoog |

| Gas vooraad | Stikstof/argon, druk 50-100 bar |

| Cycloonafscheiders | Meerdere cyclonen in serie voor poederopvang |

| Laatste filters | Baghouse, patroonfilters |

Het ontwerp en het aantal mondstukken zijn belangrijk voor het bereiken van de gewenste deeltjesgrootteverdeling van het fijne poeder. De hoogte van de verstuivingskamer geeft de druppels de tijd om te stollen voordat ze worden verzameld.

Hoogwaardige industriële gassen zoals stikstof of argon worden geleverd vanuit gecomprimeerde gascilinders of generatoren op locatie. Hun druk en stroomsnelheid bepalen de druppelgrootte.

Specificaties metaalvernevelingssysteem

Typische specificaties voor gasvernevelingssystemen op industriële schaal zijn:

Specificaties metaalvernevelingssysteem

| Parameters | Specificaties |

|---|---|

| Productiecapaciteit | 10 kg/uur tot 5000 kg/uur |

| Deeltjesgrootte | 10 – 150 micron |

| Metaalsoorten | Nikkel, ijzer, kobalt, koperlegeringen |

| Smelttemperatuur | Maximaal 1600 °C |

| Gas druk | 10 – 100bar |

| Koelsnelheid | 104 – 106 K/s |

| Poederzuiverheid | 99.5% |

| Mondstukontwerp | Ringvormige spleet, discrete straal |

| Vernevelingsgas | Stikstof, Argon |

De capaciteit is afhankelijk van de grootte van de kroes en varieert van 10 kg/uur op laboratorium-/pilotschaal tot grootschalige 5000 kg/uur-systemen. Meestal worden nikkel-, ijzer- en kobaltlegeringen verneveld, maar ook andere metalen zoals aluminium en koperlegeringen worden verwerkt.

Hoge gasdruk en snelle koelsnelheden zorgen voor fijne microscopische poederdeeltjes in het groottebereik van 10-150 micron. Er kunnen poeders met een zuiverheid van 99,5% worden verkregen.

Toepassingen van metalen verstuiversystemen

Enkele belangrijke toepassingen van metaalpoeder geproduceerd door verneveling zijn onder meer:

Metaalpoedertoepassingen

| Industrie | Toepassingen |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, schijven |

| Automobiel | Gesinterde onderdelen, filters |

| Elektronica | Chipweerstanden, geleiders |

| Additieve productie | 3D-printpoeders |

| Chemisch | Katalysatoren, pigmenten |

| Biomedisch | Implantaten, protheses |

In de lucht- en ruimtevaartindustrie worden nikkel- en titaniumlegeringspoeders gebruikt om door middel van poedermetallurgie turbinebladen en schijven met complexe vormen te produceren. De auto-industrie gebruikt vernevelde ijzer- en staalpoeders voor gesinterde onderdelen zoals tandwielen.

Fijne koper- en zilverpoeders dienen als geleiders en weerstanden in micro-elektronicatoepassingen. Metaalpoeders zijn de grondstof voor additieve productiemethoden zoals 3D-printen.

Speciale legeringspoeders worden gebruikt als chemische katalysatoren en pigmenten. Poreus roestvrij staalpoeder wordt gebruikt voor orthopedische botimplantaten in de biomedische sector.

Voordelen van metaalvernevelingssystemen

Enkele voordelen van het gebruik van metaalverneveling voor poederproductie:

Voordelen van verstuiving van metaal

| Voordelen | Details |

|---|---|

| Fijnere poeders | Afmetingen van micrometer tot nanometer |

| Smalle maatverdeling | Nauwkeurige controle over de deeltjesgrootte |

| Hoge zuiverheid | Voorkom vervuiling door het malen |

| Lagere kost | Goedkoper dan mechanisch slijpen |

| Compositiecontrole | Legering mogelijk in smelt |

| Bolvormige deeltjes | Goede vloeibaarheid |

| Veelzijdig | Breed scala aan verstoven legeringen |

Gas- en centrifugale verneveling kunnen fijnere metaalpoeders produceren tot 10 micron in vergelijking met mechanisch malen. De deeltjesgrootteverdeling is smaller, wat een betere controle oplevert.

Omdat er geen maalmedia bij betrokken zijn, is de poederzuiverheid hoger. De kapitaal- en bedrijfskosten zijn lager dan bij mechanisch frezen.

Er kunnen legeringselementen aan de smeltkroes worden toegevoegd, wat flexibiliteit in de poedersamenstelling mogelijk maakt. Bolvormige poederdeeltjes zorgen voor een goede vloeibaarheid, wat belangrijk is voor het vullen van matrijzen.

Bijna elke legering, van nitinol tot inconel, kan worden verstoven met de juiste controle over procesparameters.

Beperkingen van metaalverneveling

Enkele nadelen van metaalvernevelingssystemen zijn:

Beperkingen van metaalverneveling

| Nadelen | Details |

|---|---|

| Hoog smeltpunt | Beperkt tot lager smeltende metalen |

| Reactieve metalen | Moeilijk te vernevelen reactieve metalen zoals titanium, aluminium |

| Gasafname | Geabsorbeerde gassen beïnvloeden de poederkwaliteit |

| Satellietdeeltjes | Er vormden zich enkele grotere onregelmatige deeltjes |

| Hoge kapitaalkosten | Grote investering nodig voor groot systeem |

Metalen met zeer hoge smeltpunten boven 1800°C, zoals wolfraam en molybdeen, zijn moeilijk te verstuiven vanwege de beperkingen van de smeltkroes. Reactieve metalen zoals titanium en aluminium vereisen een vacuüm of een inerte atmosfeer.

Gassen die tijdens het vernevelingsproces worden geabsorbeerd, beïnvloeden de eigenschappen van het poeder. Tijdens de verneveling worden ook enkele onregelmatig gevormde satellietdeeltjes gevormd, samen met bolvormige deeltjes.

Grootschalige metaalvernevelingssystemen vergen grote kapitaalinvesteringen van meer dan $2 miljoen. Ook de operationele kosten zijn relatief hoog.

Leveranciers van metaalvernevelingssystemen

Enkele toonaangevende mondiale leveranciers van metaalvernevelingsapparatuur zijn:

Metaalverstuivingssysteem leveranciers

| Bedrijf | Plaats | Schaal |

|---|---|---|

| Phoenix Wetenschappelijk | Rockwood, VS | Lab tot industrieel |

| Metaalpoeders maken | Manchester, Verenigd Koninkrijk | Lab tot industrieel |

| VRAAG chemicaliën | Hilden, Duitsland | Lab tot industrieel |

| ZenniZ | Moskou, Rusland | Industrieel |

| ALD-vacuüm | Hanau, Duitsland | Industrieel |

Deze bedrijven bieden gas-, centrifugale en vacuümvernevelingssystemen aan, variërend van laboratorium-/pilotschaal van 5 kg/uur tot grootschalige capaciteiten van 2000 kg/uur. Er worden gebruiksklare systemen geleverd met smelt-, verstuivings- en poederverwerkingsunits.

Vernevelingssystemen kosten vanaf $100.000 voor laboratoriumunits tot ruim $2 miljoen voor industriële installaties, afhankelijk van capaciteit en kenmerken. Locatie, belastingen, transport etc. hebben ook invloed op de prijs.

Een metaalvernevelingssysteem installeren

De belangrijkste stappen bij het installeren van een metaalvernevelingssysteem zijn:

Installatie metalen verstuiver

| Fase | Acties |

|---|---|

| Voorbereiding van de locatie | Betonvloer waterpas maken, nutsvoorzieningen installeren |

| Montage | Monteer subeenheden zoals de smeltkroes en het mondstukgedeelte |

| Verbindingen | Sluit gasleidingen, koelwater en leidingen aan |

| Inbedrijfstelling | Leeg proefdraaien, lekcontroles, proefdraaien met lage capaciteit |

| Veiligheidscontroles | Installeer noodstop, brandbestrijding, alarmen |

| Persoonlijke training | Train het personeel in de bediening en het onderhoud van het systeem |

Omdat de apparatuur zwaar is, moet de locatie voorzien zijn van een vlakke, trillingsvrije betonvloer. Voorzieningen zoals koelwater, inert gas en uitlaatkanalen moeten worden aangesloten.

Het systeem wordt vervolgens gemonteerd, uitgelijnd, op lekkage getest en in eerste instantie leeg gedraaid voordat het daadwerkelijk in bedrijf wordt gesteld. Veiligheidssystemen voor nooduitschakeling, brand of smeltlekkage moeten operationeel zijn.

Een grondige opleiding van het bedienend personeel door de verkoper is essentieel voor een soepele bedrijfsvoering.

Bedienen en onderhouden van een metalen verstuiver

De belangrijkste aspecten van het gebruik van een metaalvernevelingssysteem zijn onder meer:

Werking metalen verstuiver

| Activiteiten | Details |

|---|---|

| Behandeling van grondstoffen | Gebruik geschikte handschoenen en containers voor metaallading |

| Smeltkroes reinigen | Verwijder residu, slakken door malen, zuur beitsen |

| Smeltkroes voering | Voering inspecteren, indien nodig opnieuw coaten/vervangen |

| Procesparameters | Handhaaf de juiste temperatuur, druk en stromen |

| Staat van mondstuk | Inspecteer de spuitmonden op slijtage en verstoppingen |

| Behandeling van poeder | Zorg voor de juiste containers en overdrachtsprocedures |

| Inspectie van apparatuur | Controleer afdichtingen, connectoren, veiligheidssystemen |

| Onderhoud | Preventief onderhoud en reparaties plannen |

Bij het hanteren van ruwe metalen stukken moet de juiste beschermende uitrusting worden gebruikt om besmetting te voorkomen. De smeltkroes moet regelmatig worden gereinigd en de vuurvaste bekleding moet worden onderhouden.

Zorgvuldige monitoring van procesparameters zoals temperatuur, druk en gasstroom is belangrijk. Mondstukken, vooral voor gasverneveling, moeten periodiek worden geïnspecteerd en vervangen.

Het geproduceerde fijne poeder moet zorgvuldig worden gehanteerd om blootstellingsrisico's te voorkomen. Regelmatige inspecties helpen lekken en schade op te sporen en ervoor te zorgen dat alle veiligheidssystemen werken. Preventief onderhoud moet worden gepland om storingen te voorkomen.

Een leverancier van metaalpoederverstuivers kiezen

Belangrijke factoren bij het selecteren van een leverancier van metaalvernevelingsystemen:

Een leverancier van verstuivers kiezen

| Criteria | Overwegingen |

|---|---|

| Technische expertise | Ervaring, deskundig personeel |

| Bereik van apparatuur | Lab-, pilot- en industriële systemen |

| Baanrecord | Relevante casestudies, klantenlijst |

| Maatwerk | Flexibiliteit voor specifieke vereisten |

| Dienst na verkoop | Installatieondersteuning, onderhoudscontracten |

| Prijs | Offertes passend budget |

| Betrouwbaarheid | Bouwkwaliteit en bewezen prestaties |

| Veiligheid | Voldoet aan alle industriële veiligheidsnormen |

| Certificering | ISO of andere kwaliteitscertificering |

Zoek naar een gevestigd bedrijf met expertise in de thermische spuit- of poedermetallurgie-industrie. Ze moeten het volledige assortiment verstuivers aanbieden, van laboratoriumprototypes tot grootschalige productie.

Vraag klantreferenties en casestudy's op die relevant zijn voor uw specifieke toepassing. Zoek oplossingen op maat voor uw capaciteitsbehoeften en poedereigenschappen.

Evalueer after-sales serviceondersteuning, zoals toezicht op de installatie, training van operators, onderhoudscontracten enz. Houd rekening met prijzen, maar geef prioriteit aan prestaties, veiligheid en betrouwbaarheid.

Conclusie

Metaalverneveling is een efficiënt proces voor het produceren van schone, bolvormige fijne metaalpoeders uit verschillende legeringen voor geavanceerde toepassingen in de lucht- en ruimtevaart, de automobielsector, de additieve productie en andere industrieën.

Gas- en centrifugale vernevelingssystemen bestaan uit subeenheden voor het smelten van metalen, druppelvorming en poederopvang. Een zorgvuldig ontwerp is vereist om de gewenste deeltjesgroottes en poedereigenschappen te verkrijgen.

Toonaangevende leveranciers bieden standaard en op maat gemaakte verstuivingssystemen in kleine tot grote industriële capaciteiten met passende after-sales ondersteuning. Het kiezen van de juiste leverancier en het volgen van goede werkwijzen zorgt voor een soepele werking en maximale poederproductie.

Veelgestelde vragen

Vraag: Wat is het typische capaciteitsbereik van metaalvernevelingssystemen?

A: Metaalvernevelingssystemen zijn verkrijgbaar met capaciteiten van 10 kg/uur voor laboratorium-/pilotschaal tot meer dan 5000 kg/uur voor industriële productie met grote volumes. Ook grotere capaciteiten tot 10.000 kg/uur zijn mogelijk.

Vraag: Welke industrieën maken gewoonlijk gebruik van metaalverneveling?

A: Belangrijke industrieën die metaalverneveling gebruiken, zijn onder meer de lucht- en ruimtevaart-, automobiel-, additieve productie-, poedermetallurgie-, elektronica- en chemische industrie. De fijne, bolvormige poeders worden gebruikt om kritische componenten te vervaardigen.

Vraag: Hoe fijn kan de poederdeeltjesgrootte worden gemaakt?

A: Bij gasverneveling kunnen poedergroottes tot 10 micron worden bereikt door een optimaal ontwerp van de spuitmonden, gasdruk en stroomsnelheden. Door centrifugale verneveling ontstaan doorgaans grovere poeders van meer dan 20 micron groot.

Vraag: Welke metalen kunnen worden verneveld?

A: De meeste technische metalen met een smeltpunt lager dan 1800°C kunnen worden verneveld. Veel voorkomende voorbeelden zijn nikkel-, ijzer-, kobalt- en titaniumlegeringen. Sommige reactieve metalen zoals aluminium en magnesium kunnen ook onder gecontroleerde omstandigheden worden verneveld.

Vraag: Welke gassen worden gebruikt bij gasverneveling?

A: Stikstof en argon worden het meest gebruikt vanwege hun inertie en beschikbaarheid. In sommige gevallen wordt ook zuurstof of lucht gebruikt, maar dit kan het poeder verontreinigen.

Vraag: Hoe bedragen de bedrijfskosten van vernevelingssystemen?

A: De bedrijfskosten zijn hoger dan bij mechanisch malen, omdat een continue toevoer van gas onder hoge druk nodig is. Ook elektrische energie voor inductieverwarming en onderhoud van de kroes/spuitmond verhogen de kosten.

Vraag: Welke veiligheidsaspecten verdienen aandacht?

A: Metaalsmelt bij hoge temperaturen, inerte gassen onder druk en fijne brandbare poeders vereisen een zorgvuldige behandeling en veiligheidssystemen voor brand- en explosiepreventie. Een goede opleiding van de operators is een must.

Vraag: Welk onderhoud is er nodig voor de apparatuur?

A: Inspectie en vervanging van de spuitmonden, reparatie/relining van de smeltkroes, controles op lekkages en het reinigen van luchtfilters zijn typische onderhoudstaken. Gepland preventief onderhoud minimaliseert storingen.

Vraag: Kunnen metaallegeringen worden verstoven?

A: Ja, metaallegeringen kunnen gemakkelijk worden verneveld door legeringselementen zoals chroom, aluminium en titanium in precieze verhoudingen aan de smeltkroes toe te voegen om de gewenste samenstelling te verkrijgen.

Vraag: Kan metaalverneveling op kleine schaal worden uitgevoerd?

A: Ja, verstuivers op laboratoriumschaal met smeltkroezen met een capaciteit van 1-5 kg zijn verkrijgbaar bij leveranciers voor poederproductie in kleine batches, zoals R&D-doeleinden. Maar de bedrijfskosten per kg zijn hoger.