Poederlaser 3D printenook bekend als Laser Powder Bed Fusion (LPBF), speelt een vitale rol in de ruimtevaart en biedt diverse voordelen ten opzichte van traditionele productietechnieken.

1. Lichtgewicht, complexe componenten:

1. Productie van vliegtuigonderdelen

Kunnen Powder laser 3D-printers worden gebruikt om motoronderdelen van vliegtuigen te maken?

Absoluut! Poederlaser 3D-printers spelen een steeds belangrijkere rol bij de productie van onderdelen voor vliegtuigmotoren. Dit is waarom:

Voordelen:

Complexe, lichtgewicht ontwerpen: 3D-printen maakt ingewikkelde ontwerpen met interne kanalen en roosters mogelijk, wat onmogelijk is met traditionele technieken. Dit kan leiden tot lichtere, sterkere onderdelen, waardoor het brandstofverbruik en de prestaties verbeteren.

Hoogwaardige materialen: LPBF printers kunnen overweg met geavanceerde metaallegeringen zoals titanium en Inconel, cruciaal voor het weerstaan van de hoge temperaturen en drukken in straalmotoren.

Minder afval en doorlooptijd: Bij 3D printen wordt vaak minder materiaal gebruikt dan bij traditionele subtractieve productie, waardoor afval tot een minimum wordt beperkt. Bovendien kan het de productie stroomlijnen en de doorlooptijd verkorten in vergelijking met gieten of smeden.

Voorbeelden:

Rolls-Royce: Ze gebruiken LPBF voor complexe verbrandingstegels in hun Pearl 10X-motor en claimen een 5% hogere efficiëntie.

GE Luchtvaart: Ze bouwen 's werelds grootste LPBF-printer voor de productie van structurele onderdelen van straalmotoren voor vliegtuigen met één gangpad.

Honeywell: Ze gebruiken 3D-printing voor brandstofsproeiers en andere motoronderdelen om gewicht en uitstoot te verminderen.

Uitdagingen:

Kosten: LPBF-printers zijn momenteel duur, maar de kosten dalen.

Kwalificatie: Uitgebreide tests en certificering zijn nodig voor onderdelen die cruciaal zijn voor de veiligheid, zoals motoronderdelen.

Beperkte bouwgrootte: Sommige printers hebben beperkte afmetingen, maar er worden grotere systemen ontwikkeld.

LPBF blinkt uit in het maken van ingewikkelde, lichtgewicht onderdelen met interne kanalen en roosters, wat onmogelijk is met conventionele methoden. Dit vermindert het gewicht zonder afbreuk te doen aan de sterkte, die cruciaal is voor brandstofefficiëntie en prestaties. Voorbeelden zijn onder andere:

Brandstofinjectoren: Complexe interne geometrieën voor optimale brandstofmenging en verbranding.

Satellietbeugels: Lichtgewicht en sterk voor een lager laadgewicht.

Warmtewisselaars: Complexe interne kanalen voor efficiënte warmteoverdracht.

2. voorbeelden van vliegtuigonderdelen

Onderdelen van het brandstofsysteem: Nozzles, injectoren en warmtewisselaars kunnen 3D-geprint worden met complexe interne kanalen voor een betere brandstofstroom en warmteoverdracht.

Interieuronderdelen: Beugels, clips en andere niet-kritieke onderdelen kunnen 3D-geprint worden om het gewicht te verminderen en op maat te maken.

Motoronderdelen: Sommige bedrijven experimenteren met het 3D-printen van bepaalde motoronderdelen, zoals verbrandingsmotoren en turbinebladen.

Onbemande luchtvaartuigen (UAV's): Vanwege hun lichtgewicht en complexe ontwerpen zijn UAV's een uitstekende kandidaat voor 3D-geprinte onderdelen.

2. Aangepaste onderdelen en productie op aanvraag:

LPBF maakt snelle productie van op maat gemaakte onderdelen mogelijk, wat essentieel is voor reparaties, prototypes en toepassingen in kleine aantallen. Dit vermindert de afhankelijkheid van grootschalige productie en maakt snellere doorlooptijden mogelijk. Voorbeelden zijn:

1. Snelheid en aanpassing:

Snellere doorlooptijden: LPBF maakt traditionele tooling overbodig, waardoor de doorlooptijd voor aangepaste onderdelen drastisch wordt verkort. Stelt u zich eens voor dat u een unieke beugel nodig hebt voor uw vliegtuig; in plaats van maanden te moeten wachten, kan deze in enkele dagen worden geprint.

Ongeëvenaard maatwerk: Complexe geometrieën en ingewikkelde ontwerpen zijn een koud kunstje voor LPBF. Denk aan lichtgewicht panelen met interne rasterstructuren voor vliegtuigen of op maat gemaakte fittingen voor experimenten in ruimtevaartuigen - de mogelijkheden zijn eindeloos.

2. Voordelen voor specifieke toepassingen:

Interieuronderdelen van vliegtuigen: Stel je aangepaste panelen voor met geïntegreerde verlichting of beugels die perfect passen in niet-standaard ruimtes. Dit bespaart gewicht, verkort de montagetijd en verbetert de esthetiek.

Ruimtevaartuigonderdelen: LPBF schittert voor unieke, missiespecifieke onderdelen zoals antennes, beugels of zelfs kleine motoronderdelen. Stel je voor dat je een aangepaste warmtewisselaar zou printen voor een specifieke maanmissie, aangepast aan de omgeving en de vereisten van de missie.

Vervangende onderdelen: Nooit meer wachten op verouderde of beschadigde onderdelen! LPBF maakt on-demand printen mogelijk, waardoor stilstand wordt geminimaliseerd en een soepele werking wordt gegarandeerd. Stelt u zich eens voor: het printen van een zeldzaam tandwiel voor een vintage vliegtuig of een kritieke sensorbehuizing voor een ruimtevaartuig in een baan om de aarde.

3. Geavanceerde materialen en prestaties van Poederlaser 3D printen

LPBF, of Laser Powder Bed Fusion, gaat niet alleen over het maken van aangepaste onderdelen; het ontsluit het potentieel van hoogwaardige materialen die voorheen moeilijk of onmogelijk te gebruiken waren in de traditionele productie. Laten we eens dieper duiken in hoe LPBF industrieën zoals lucht- en ruimtevaart, rakettechnologie en turbinetechnologie:

1. Materiële wonderen:

Titaanlegeringen: Stelt u zich turbinebladen voor die bestand zijn tegen verzengende temperaturen en intense druk. LPBF maakt het mogelijk om complexe koelkanalen in deze bladen te printen met behulp van zeer sterke titaniumlegeringen, waardoor de prestaties en efficiëntie worden gemaximaliseerd.

Inconel: Deze nikkel-chroomlegering heeft een uitzonderlijke hittebestendigheid en sterkte, waardoor het ideaal is voor onderdelen van raketmotoren. LPBF maakt ingewikkelde ontwerpen mogelijk zoals verbrandingskamers en injectoren, waardoor stuwkracht en brandstofefficiëntie worden geoptimaliseerd.

Aluminium-lithium: Dit lichtgewicht wonder bespaart kostbaar gewicht in lucht- en ruimtevaartconstructies. Met LPBF kunnen complexe ribben, spanten en honingraatstructuren worden geprint, waardoor sterke maar toch vederlichte onderdelen voor vliegtuigen en ruimtevaartuigen ontstaan.

2. Verder dan de voorbeelden:

Medische implantaten: Biocompatibele titaniumlegeringen bedrukt met LPBF creëren duurzame, lichtgewicht implantaten die perfect passen bij de anatomie van de patiënt.

Tandprothetiek: Sterke, biocompatibele materialen zoals kobalt-chroom worden gebruikt voor LPBF-geprinte prothesen en kronen, die een superieure pasvorm en functie bieden.

Geavanceerde tools: Stelt u zich chirurgische instrumenten voor of mallen met ingewikkelde vormen, geprint van slijtvaste materialen zoals wolfraamcarbide - LPBF maakt het mogelijk.

3. Prestaties ontgrendelen:

Verhouding sterkte/gewicht: LPBF maakt het mogelijk om lichtgewicht, complexe structuren te printen die ongelooflijk sterk zijn, wat cruciaal is voor het maximaliseren van prestaties in de ruimtevaart en andere gewichtsgevoelige toepassingen.

Bestand tegen hoge temperaturen: Materialen zoals Inconel zijn bestand tegen extreme hitte, waardoor LPBF onderdelen kan maken voor straalmotoren, raketmotoren en andere omgevingen met hoge temperaturen.

Vermoeiingseigenschappen: LPBF-geprinte onderdelen vertonen een uitstekende weerstand tegen vermoeiing, wat essentieel is voor onderdelen die herhaaldelijk stress ondergaan in toepassingen zoals turbines en vliegtuigstructuren.

| Materiaal | Belangrijkste eigenschappen | Toepassingen | Voordelen | Nadelen | Kosten | Nabewerking | Certificering |

|---|---|---|---|---|---|---|---|

| Titanium legeringen | Hoge sterkte-gewichtsverhouding, bestand tegen hoge temperaturen, corrosiebestendig | Ruimtevaart, medisch, automobiel | Uitstekende mechanische eigenschappen, biocompatibiliteit, lichtgewicht | Hoge materiaalkosten, complexe nabewerking | Hoog | Warmtebehandeling, machinale bewerking | Strenge voorschriften |

| Inconel | Weerstand tegen hoge temperaturen, sterkte, corrosiebestendigheid | Ruimtevaart, energie, chemische verwerking | Uitstekende prestaties bij hoge temperaturen, bestand tegen ruwe omgevingen | Hoge materiaalkosten, complexe nabewerking | Hoog | Warmtebehandeling, machinale bewerking | Strenge voorschriften |

| Aluminium-Lithium | Lichtgewicht, hoge sterkte, goede stijfheid | Ruimtevaart, automobielindustrie, defensie | Verminderd gewicht, verbeterde brandstofefficiëntie | Minder sterk dan titaniumlegeringen, vatbaarder voor corrosie | Medium | Warmtebehandeling, machinale bewerking | Minder strenge regelgeving |

| Roestvrij staal | Hoge sterkte, corrosiebestendigheid, biocompatibiliteit | Medisch, automobiel, industrieel | Goede combinatie van eigenschappen, kosteneffectief | Lagere sterkte-gewichtsverhouding dan titaniumlegeringen, niet zo corrosiebestendig als Inconel | Laag | Warmtebehandeling, machinale bewerking | Afhankelijk van de toepassing |

| Gereedschapstaal | Hoge hardheid, slijtvastheid, taaiheid | Gereedschapmakerij, productie, auto-industrie | Uitstekende slijtvastheid, lange standtijd | Hoge materiaalkosten, complexe nabewerking | Medium | Warmtebehandeling, machinale bewerking | Afhankelijk van de toepassing |

| Nylon | Lichtgewicht, sterk, flexibel | Auto-industrie, consumptiegoederen, medisch | Lichtgewicht, kosteneffectief, biocompatibel | Lagere sterkte en temperatuurbestendigheid dan metalen | Laag | Minimale nabewerking | Afhankelijk van de toepassing |

| Polypropyleen | Lichtgewicht, chemische weerstand, lage kosten | Consumptiegoederen, verpakking, medisch | Lichtgewicht, kosteneffectief, goede chemische weerstand | Lagere sterkte en temperatuurbestendigheid dan metalen | Laag | Minimale nabewerking | Afhankelijk van de toepassing |

4. Ontwerpvrijheid en optimalisatie:

LPBF, of Laser Powder Bed Fusion, gaat niet alleen over het printen van complexe vormen; het gaat over onderdelen ontwerpen die de grenzen van het mogelijke verleggen. In tegenstelling tot traditionele productie met haar beperkingen, biedt LPBF ongeëvenaarde ontwerpvrijheid en optimalisatiewat leidt tot lichtere, sterkere en efficiëntere componenten. Laten we ons eens verdiepen in de spannende mogelijkheden:

1. Creativiteit ontketenen:

Honingraatstructuren: Stelt u zich eens voor: lichtgewicht en toch ongelooflijk sterke vliegtuigvleugels of panelen voor ruimtevaartuigen, dankzij ingewikkelde, LPBF-geprinte honingraatstructuren. Deze ontwerpen minimaliseren het materiaalgebruik en maximaliseren tegelijkertijd de sterkte en stijfheid, wat leidt tot een aanzienlijke gewichtsvermindering en een verbeterde brandstofefficiëntie.

Topologisch geoptimaliseerde onderdelen: Zeg maar dag tegen omvangrijke, inefficiënte ontwerpen! LPBF maakt het mogelijk om onderdelen te printen die geoptimaliseerd zijn op basis van specifieke belastings- en spanningsvereisten. Stelt u zich eens voor: een onderdeel voor de ophanging van een auto dat is ontworpen met behulp van topologie-optimalisatie, optimale sterkte bereikt met minimaal materiaal, gewicht bespaart en de prestaties verbetert.

Biomimetische ontwerpen: Laat u inspireren door de natuur! LPBF maakt het mogelijk om onderdelen te printen die geïnspireerd zijn op biologische structuren, zoals vogelbotten of spinnenwebben. Stel je een turbineblad voor met interne kanalen die de vleugel van een vogel nabootsen, voor een superieure warmteoverdracht en efficiëntie.

2. Verder dan de voorbeelden:

Medische implantaten: LPBF maakt het mogelijk om implantaten te printen met complexe, poreuze structuren die natuurlijk bot nabootsen, waardoor botgroei en osseo-integratie worden bevorderd.

Consumptiegoederen: Stel je lichtgewicht, ergonomisch ontworpen fietsen of sportuitrusting voor, bedrukt met ingewikkelde interne structuren voor optimale prestaties en comfort.

Architectuur: LPBF opent deuren naar het printen van ingewikkelde bouwcomponenten met minder materiaalgebruik en verbeterde sterkte, wat de weg vrijmaakt voor duurzame en innovatieve architectuur.

3. Potentieel ontsluiten:

Gewichtsvermindering: Door lichtgewicht constructies te maken met een minimum aan materiaal, leidt LPBF tot aanzienlijke gewichtsbesparing in kritieke toepassingen zoals de ruimtevaart, de automobielindustrie en de medische sector.

Verbeterde prestaties: Geoptimaliseerde ontwerpen en biomimetische inspiratie kunnen leiden tot betere prestaties op het gebied van warmteoverdracht, vloeistofstroming en structurele sterkte.

Duurzaamheid: Minder materiaalgebruik en lichtere onderdelen leiden tot een lagere milieu-impact gedurende de hele levenscyclus van het product.

5. Uitdagingen en overwegingen:

Hoewel LPBF opwindende mogelijkheden biedt, is het cruciaal om de uitdagingen te erkennen die deze technologie met zich meebrengt:

1. Kosten:

Machinekosten: Vergeleken met traditionele productieapparatuur kunnen LPBF-machines aanzienlijk duurder zijn, vooral voor printers met hoge prestaties. Dit beperkt de toegankelijkheid en verhoogt de kosten per onderdeel.

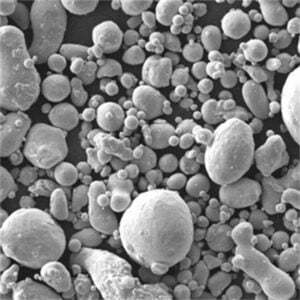

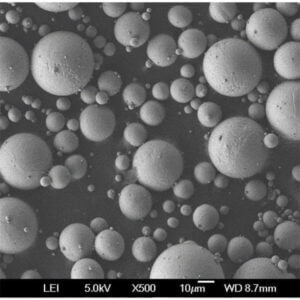

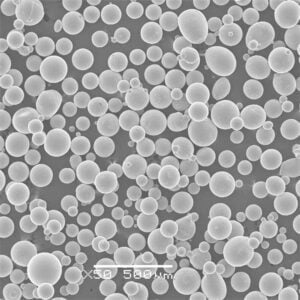

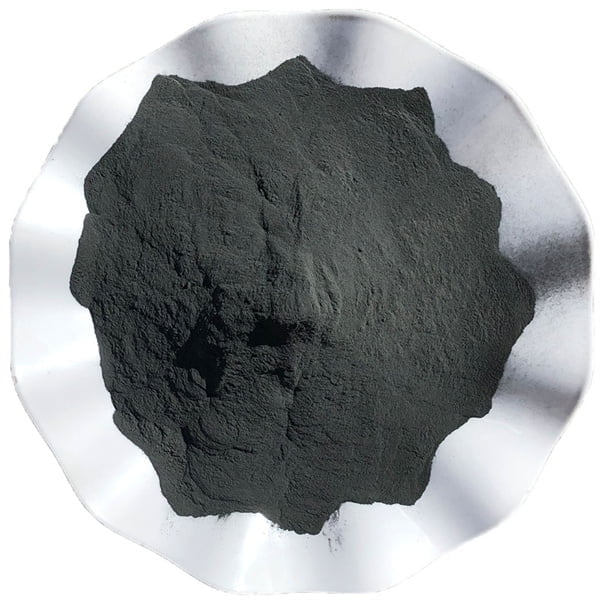

Materiaalkosten: Hoogperformante materialen zoals titaanlegeringen en Inconel zijn inherent duur en de poedervorm die gebruikt wordt in LPBF voegt extra kosten toe in vergelijking met bulkmaterialen.

2. Nabewerking:

Ondersteuning verwijderen: LPBF vereist vaak het printen van ondersteunende structuren voor complexe geometrieën. Het verwijderen van deze steunen kan tijdrovend zijn en speciale technieken vereisen, waardoor de totale kosten en complexiteit toenemen.

Afwerking: Afhankelijk van de toepassing kunnen onderdelen een warmtebehandeling, machinale bewerking of andere nabewerkingsstappen nodig hebben om de gewenste eigenschappen te verkrijgen, waardoor de verwerkingstijd en -kosten verder toenemen.

3. Certificering:

Strenge voorschriften: Voor toepassingen in kritieke industrieën zoals de lucht- en ruimtevaart of de medische sector moeten onderdelen voldoen aan strenge voorschriften en veiligheidsnormen. Dit gaat vaak gepaard met uitgebreide test- en kwalificatieprocessen, die tijdrovend en duur kunnen zijn.

Beperkte normen: Hoewel de normen voor LPBF evolueren, zijn ze nog niet zo ver ontwikkeld als die voor traditionele productiemethoden. Dit kan leiden tot onzekerheid en extra hindernissen voor certificering.

4. Extra overwegingen:

Ontwerpexpertise: Voor een effectief gebruik van LPBF is gespecialiseerde kennis nodig van de mogelijkheden en beperkingen van de technologie, waardoor het project nog complexer wordt.

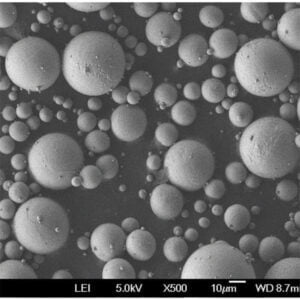

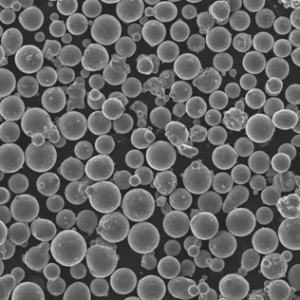

Kwaliteitscontrole: Het garanderen van een consistente productkwaliteit en herhaalbaarheid kan een uitdaging zijn door factoren zoals poederkenmerken, laserparameters en machinekalibratie.

Invloed op het milieu: Hoewel LPBF materiaalbesparingen kan opleveren in vergelijking met traditionele methoden, moeten het energieverbruik en het beheer van poederafval worden aangepakt voor een duurzame toepassing.