Vuurvast poeder Materialen vertegenwoordigen een gespecialiseerde klasse van anorganische niet-metalen materialen met een extreem hoge hittebestendigheid die worden gebruikt in veeleisende industrieën. Deze uitgebreide gids is bedoeld voor technische professionals en inkopers die inzicht willen krijgen in alle belangrijke kenmerken van vuurvaste poeders, zoals de typische samenstelling, gegevens over kritische eigenschappen, productieprocessen, toepassingen, specificaties en leveranciers.

Overzicht van vuurvaste poedermaterialen

Vuurvaste poeders bestaan uit fijn verdeelde inerte niet-metalen materialen met een uitzonderlijke thermische stabiliteit die hun sterkte en vorm behouden bij hoge temperaturen van meer dan 1000°C. Tot de belangrijkste subklassen behoren oxiden, carbiden, nitriden en keramiek.

Kritische eigenschappen:

- Hittebestendigheid boven 1000°C

- Bestand tegen thermische schokken

- Bestand tegen corrosie

- Hoog smeltpunt

- Behoud structurele integriteit

Hun uitzonderlijke capaciteiten zorgen voor betere prestaties in ovens, boilers, ovens, reactoren en andere extreme thermische omgevingen waar traditionele materialen het snel begeven.

Typische compositie

| Materiaal | Rol | Wt% Bereik |

|---|---|---|

| Aluminiumoxide | Thermische eigenschappen | 40-100% |

| Kiezelzuur | De matrix binden | 0-60% |

| Magnesia | Bestand tegen verslechtering | 0-20% |

| Grafiet | Weerstand tegen thermische schokken verhogen | 0-15% |

Door de belangrijkste bestanddelen in balans te brengen, kunnen eigenschappen zoals warmtecapaciteit, isolatie, erosiebestendigheid, smeltpunt en kosten worden geoptimaliseerd.

Belangrijke soorten vuurvaste poeders

| Type | Beschrijving |

|---|---|

| Gesmolten | Extreme zuiverheid, bestand tegen temperaturen boven 1800°C |

| Gesinterd | Poeder persen/branden, lagere kosten |

| Siliciumcarbide | Keramiek met hoge warmtegeleiding |

| Chromiet | Weerstand tegen slakken, metaalpenetratie |

| Zirkonia | Bestand tegen thermische schokken |

Vuurvast poeder Materialen Productieprocessen

| Voordeel | Beschrijving | Invloed |

|---|---|---|

| Onderdelen met hoge dichtheid en bijna-netvorm | EBM maakt onderdelen met een dichtheid van meer dan 99,5% van de theoretische dichtheid van het gebruikte metaalpoeder. Dit elimineert porositeit (kleine luchtzakjes) die gebruikelijk is bij andere additieve productiemethoden, wat resulteert in onderdelen met uitzonderlijke sterkte, weerstand tegen vermoeiing en maatnauwkeurigheid. | Hierdoor kunnen functionele metalen onderdelen worden gemaakt voor veeleisende toepassingen in de lucht- en ruimtevaart (turbineschoepen, motorbehuizingen), de medische sector (tandheelkundige implantaten, protheses) en de auto-industrie (lichtgewicht onderdelen met hoge prestaties). |

| Superieure mechanische eigenschappen | De hoogvacuümomgeving en het precieze smeltproces in EBM minimaliseren oxidatie en vervuiling, waardoor de inherente eigenschappen van het metaalpoeder behouden blijven. Dit resulteert in onderdelen met een uitstekende treksterkte, kruipweerstand (bestand tegen vervorming onder spanning bij hoge temperaturen) en breuktaaiheid. | EBM geproduceerde onderdelen kunnen aanzienlijke belastingen aan, werken effectief bij hoge temperaturen en zijn bestand tegen scheurgroei, waardoor ze ideaal zijn voor toepassingen die duurzaamheid en structurele integriteit vereisen in ruwe omgevingen. |

| Verwerking van vuurvaste en reactieve metalen | In tegenstelling tot traditionele productiemethoden die beperkt worden door hoge smeltpunten en reactiviteit, blinkt EBM uit in het verwerken van uitdagende materialen zoals titaanlegeringen, tantaal en Inconel. De vacuümomgeving voorkomt oxidatie en maakt nauwkeurige controle van het smeltproces mogelijk, waardoor succesvolle fabricage gegarandeerd is. | Dit verruimt de ontwerpmogelijkheden voor industrieën zoals de lucht- en ruimtevaart en de biomedische sector, waar componenten uitzonderlijke sterkte-gewichtsverhoudingen, biocompatibiliteit (compatibiliteit met levend weefsel) en prestaties bij hoge temperaturen vereisen. |

| Ontwerpvrijheid voor complexe geometrieën | De laag-voor-laag benadering van EBM maakt het mogelijk om ingewikkelde interne onderdelen, kanalen en roosterstructuren te maken die met conventionele technieken onmogelijk zijn. Deze ontwerpflexibiliteit optimaliseert de gewichtsverdeling, verbetert de warmteoverdracht en maakt het mogelijk om componenten met superieure functionaliteit te maken. | Dit voordeel zorgt voor een revolutie in het productontwerp in industrieën zoals lucht- en ruimtevaart, waar lichtgewicht, zeer sterke componenten met complexe koelkanalen cruciaal zijn voor de efficiëntie van motoren. Het maakt het ook mogelijk om medische implantaten op maat te maken die perfect passen bij de anatomie van de patiënt. |

| Minimale ondersteunende structuren | Door de hoge inherente sterkte van EBM geproduceerde onderdelen zijn er minimale ondersteunende structuren nodig tijdens het bouwproces. Dit vermindert de nabewerkingstijd en materiaalverspilling, evenals het risico op schade aan de ondersteuningsstructuur van het uiteindelijke onderdeel. | Dit vertaalt zich in snellere productietijden, lagere totale kosten en de mogelijkheid om ingewikkelde geometrieën te maken die met traditionele methoden moeilijk of onmogelijk te ondersteunen zouden zijn. |

| Minder materiaalafval | EBM is een additief productieproces, wat betekent dat materiaal laag voor laag wordt toegevoegd om de gewenste vorm te creëren. Dit minimaliseert materiaalverspilling in vergelijking met subtractieve technieken zoals machinale bewerking, waarbij een aanzienlijk deel van het ruwe materiaal wordt verwijderd om de uiteindelijke vorm te verkrijgen. | Dit voordeel bevordert de duurzaamheid en verlaagt de productiekosten door het materiaalgebruik te maximaliseren. Bovendien kan ongebruikt poeder uit de bouwkamer vaak worden hergebruikt voor volgende producties, waardoor de hoeveelheid afval verder wordt beperkt. |

Eigenschappen van vuurvaste poedermaterialen

| Eigendom | Typische waarde |

|---|---|

| Smeltpunt | Meer dan 1600°C |

| Dikte | 2 - 6 g/cm3 |

| Druksterkte | 20 - 100 MPa |

| Buigsterkte | 10 - 60 MPa |

| Breuktaaiheid | 2 - 10 MPa-m^1/2 |

| Warmtegeleiding | 20 - 100 W/m-K |

| Elektrische weerstand | 10^8 - 10^13 Ohm-cm |

| Maximale gebruikstemperatuur | 1200°C - 2000°C |

De keuze wordt bepaald door het afwegen van vereisten zoals smeltpunt, warmtecapaciteit, thermische schokbestendigheid, isolatiewaarde, chemische inertie en kosten.

Toepassingen van vuurvaste poedermaterialen

| Industrie | Sollicitatie | Materiaal | Eigenschappen gebruikt |

|---|---|---|---|

| Lucht- en ruimtevaart | *Turbinebladen * Raketmondstukken * Hitteschilden |

* Wolfraam * Tantaal * Renium |

* Hoge smeltpunten (>3000°C) * Uitstekende mechanische sterkte bij hoge temperaturen * Superieure oxidatieweerstand |

| Automobiel | * Bougie-elektroden * Uitlaatkleppen * Turbocompressorcomponenten |

* Wolfraam * Molybdeen * Nikkellegeringen |

* Hoge elektrische geleidbaarheid * Slijtvastheid * Thermische schokbestendigheid |

| Elektronica | * Weerstanden voor hoge temperaturen * Condensatoren * Elektrische contacten |

* Wolfraam * Molybdeen * Zilver |

* Hoge smeltpunten * Lage weerstand * Boogerosieweerstand |

| Energie | * Voeringen voor ovens in energiecentrales * Gesmolten zoutreactoren |

* Silicium carbide * Aluminiumoxide * Zirkonia |

* Uitstekende thermische geleidbaarheid * Hoge chemische stabiliteit * Weerstand tegen gesmolten zouten |

| Medisch | * Heup- en knievervangingen * Tandimplantaten * Stralingsafscherming |

* Titaniumlegeringen * Tantaal * Wolfraam |

* Biocompatibiliteit * Hoge sterkte-gewichtsverhouding * Röntgendekking |

| Chemische verwerking | * Reactoren voor zware chemische omgevingen * Leidingen voor hoge temperaturen * Warmtewisselaars |

* Tantaal * Zirkonium * Nikkellegeringen |

* Corrosieweerstand * Hoge sterkte bij verhoogde temperaturen * Uitstekende vervormbaarheid |

| Gereedschap | * Snijgereedschappen voor materialen met hoge sterkte * Matrijzen voor het vormen van metaal * Mallen voor glas en keramiek |

* Wolfraamcarbide * Boornitride * Diamantpoeders |

* Uitzonderlijke hardheid * Hoge slijtvastheid * Lage thermische uitzetting |

| Additieve productie | * 3D-printen van complexe metalen componenten * Reparatie van versleten of beschadigde onderdelen |

* Inconel-poeders * Kobaltchroomlegeringen * Titaniumpoeders |

* Hoge poedervloeibaarheid voor nauwkeurig afdrukken * Uitstekende sintereigenschappen * Op maat gemaakte microstructuren voor specifieke toepassingen |

Specificaties en kwaliteiten

| Eigendom | Beschrijving | Belangrijke overwegingen bij selectie |

|---|---|---|

| Chemische samenstelling | De primaire bouwstenen van het poeder zijn meestal metaaloxiden, carbiden, nitriden of keramiek. | * Dominante oxide: Aluminiumoxide (Al2O3) biedt uitstekende sterkte bij hoge temperaturen, maar een lagere weerstand tegen thermische schokken. Silica (SiO2) biedt een goede chemische bestendigheid maar een lagere vuurvastheid. Magnesia (MgO) blinkt uit in het weerstaan van slakkenaantasting, maar hydrateert gemakkelijk. * Secundaire additieven: Calcia (CaO) verbetert de slakweerstand, terwijl chroomoxide (Cr2O3) de slijtvastheid verbetert. * Puurheid: Een hogere zuiverheid vertaalt zich over het algemeen in betere prestaties, maar kan gepaard gaan met hogere kosten. |

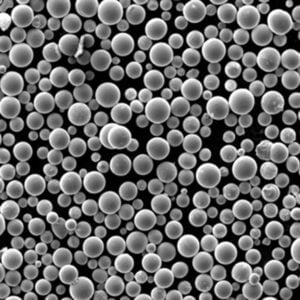

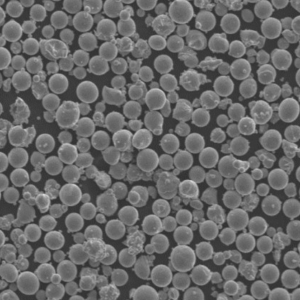

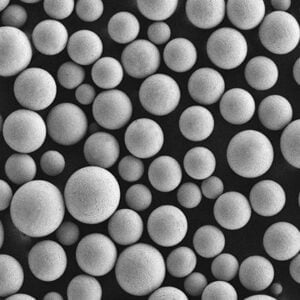

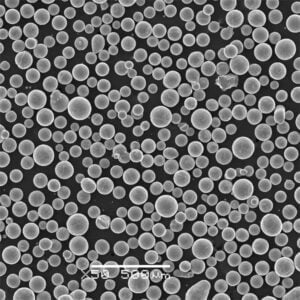

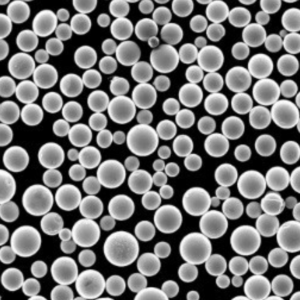

| Deeltjesgrootteverdeling | Het bereik en de spreiding van individuele deeltjesgroottes binnen het poeder. | * Gemiddelde deeltjesgrootte: Fijnere poeders bieden een superieure pakkingsdichtheid en oppervlakte voor binding, maar kunnen gevoeliger zijn voor agglomeratie (klontering) en de vloei-eigenschappen belemmeren. * Deeltjesgrootteverdeling: Een smalle verdeling zorgt voor een consistente verpakking en minimaliseert segregatie tijdens de verwerking. Bredere distributies kunnen nuttig zijn voor het opvullen van lege ruimtes en het verbeteren van de verpakkingsefficiëntie. * Specifieke toepassingen: Processen zoals 3D-printen vereisen vaak een strakkere maatcontrole voor een optimale flow en printbaarheid. |

| Deeltjesmorfologie | De vorm en vorm van individuele deeltjes. | * Vorm: Bolvormige deeltjes pakken doorgaans efficiënter in, terwijl hoekige deeltjes een mechanisch in elkaar grijpend effect kunnen creëren voor verbeterde sterkte. * Oppervlakte: Poeders met een groter oppervlak bieden een beter hechtingspotentieel, maar kunnen ook de reactiviteit verhogen. * Morfologiecontrole: Bij bepaalde toepassingen kan prioriteit worden gegeven aan specifieke vormen, zoals bloedplaatjes voor een betere thermische geleidbaarheid. |

| Schijnbare dichtheid | De massa poeder per volume-eenheid in losse, niet-gecompacteerde toestand. | * Verpakkingsefficiëntie: Een hogere schijnbare dichtheid duidt op een betere verpakkingsefficiëntie en kan het materiaalverbruik verminderen. * Vloeibaarheid: Poeders met een lagere schijnbare dichtheid vertonen doorgaans betere vloei-eigenschappen, waardoor ze gemakkelijker kunnen worden gehanteerd en verwerkt. * Groene kracht: De schijnbare dichtheid kan de groene sterkte (voorgebakken) van vormdelen beïnvloeden. |

| Bulkdichtheid | De massa poeder per volume-eenheid na het ondergaan van een gestandaardiseerde tik- of trilprocedure. | * Verdichtingsefficiëntie: De bulkdichtheid weerspiegelt hoe goed het poeder kan worden gecomprimeerd, wat de dichtheid en eigenschappen van het eindproduct beïnvloedt. * Poreusheid: Een lagere bulkdichtheid duidt op een hogere porositeit, wat de thermische isolatie-eigenschappen kan beïnvloeden, maar de mechanische sterkte kan verminderen. * Materiaalbehandeling: De bulkdichtheid beïnvloedt hoeveel poeder efficiënt kan worden opgeslagen of getransporteerd in een bepaald volume. |

| Soortelijk gewicht | De verhouding tussen de dichtheid van een materiaal en de dichtheid van water. | * Vuurvaste selectie: Materialen met een hoog soortelijk gewicht bieden over het algemeen superieure hittebestendigheid, maar er kunnen overwegingen met betrekking tot het gewicht aan verbonden zijn. * Kosteneffectiviteit: Lichtere materialen met een lager soortelijk gewicht kunnen kosteneffectiever zijn om te transporteren en te hanteren. |

| Vuurvastheid | De maximale temperatuur die een materiaal kan weerstaan zonder te smelten of zijn structurele integriteit te verliezen. | * Vereisten voor sollicitatie: Het vuurvaste poeder moet bij de uiteindelijke toepassing de verwachte bedrijfstemperatuur overschrijden. * Chemische omgeving: Bepaalde atmosferen kunnen de vuurvastheid beïnvloeden. Reducerende omgevingen kunnen bijvoorbeeld sommige oxiden afbreken. |

| Warmtegeleiding | Het vermogen van het materiaal om warmte te geleiden. | * Beheer van warmteoverdracht: Een hoge thermische geleidbaarheid kan gunstig zijn voor toepassingen die een efficiënte warmteoverdracht vereisen, zoals warmtewisselaars. * Thermische isolatie: Een lage thermische geleidbaarheid is wenselijk voor toepassingen waarbij warmte moet worden vastgehouden, zoals ovenbekledingen. |

| Thermische expansie | De hoeveelheid die een materiaal uitzet bij verhitting. | * Weerstand tegen thermische schokken: Materialen met een lagere thermische uitzetting zijn over het algemeen beter bestand tegen scheuren en afbrokkelen als gevolg van snelle temperatuurveranderingen. * Dimensionale stabiliteit: Het afstemmen van de thermische uitzettingscoëfficiënt van het vuurvaste poeder op het substraatmateriaal minimaliseert de spanningsontwikkeling tijdens thermische cycli. |

| Chemische weerstand | Het vermogen van het materiaal om aanvallen van corrosieve chemicaliën en gesmolten metalen/slakken te weerstaan. | * Specifieke agressieve middelen: Bij de selectie moet rekening worden gehouden met de soorten chemicaliën die het vuurvaste materiaal in de toepassing zal tegenkomen. * Zuurgraad/alkaliteit: Zure of basische omgevingen kunnen specifieke vuurvaste materialen aantasten. |

| Andere prestatiekenmerken | Extra eigenschappen afhankelijk van de specifieke toepassing, zoals erosieweerstand, elektrische geleidbaarheid of slijtvastheid. | * Focus op behoeften: Identificeer de kritische prestatiefactoren voor het beoogde gebruik en kies een poeder dat uitblinkt op die gebieden. * Afwegingen: Vaak zal er sprake zijn van afwegingen tussen verschillende eigenschappen. Bij het selecteren van het optimale materiaal wordt prioriteit gegeven aan de meest relevante eigenschappen. |

Vuurvast poeder Leveranciers van materialen

| Bedrijf | Plaats |

|---|---|

| Saint-Gobain | Wereldwijd |

| RHI Magnesita | Brazilië, Oostenrijk, China |

| Krosaki Harima | Japan |

| Vesuvius | Europa, Verenigde Staten |

| Morgan Nieuwe Materialen | Verenigd Koninkrijk, Verenigde Staten |

Prijsschattingen

| Cijfer | Prijs per kilo |

|---|---|

| Tabulair aluminiumoxide | $10-30 |

| Silicium carbide | $50-150 |

| Zirkonia | $100-500 |

| Anderen | $20-100 |

Schaalvoordelen beïnvloeden de kosten - aangepaste samenstellingen en strenge kwaliteitseisen vragen om premies.

Voors vs. Tegens

| Pluspunten | Nadelen |

|---|---|

| Ongeëvenaarde hittebestendigheid: Vuurvaste poeders beschikken over een uitzonderlijke thermische stabiliteit en zijn bestand tegen temperaturen boven de 1500°C (2732°F) zonder te smelten of te verslechteren. Dit maakt ze ideaal voor het bekleden van ovens, ovens, reactoren en andere toepassingen met hoge temperaturen waar traditionele materialen snel zouden bezwijken. | Broosheid en afbrokkeling: Vanwege hun stijve structuur kunnen vuurvaste poeders gevoelig zijn voor barsten en afbrokkelen, vooral bij snelle temperatuurschommelingen (thermische schokken). Dit afbrokkelen kan de integriteit van de voering in gevaar brengen, waardoor reparatie of vervanging nodig is. |

| Prestaties op maat: Door zorgvuldig verschillende soorten vuurvaste poeders te selecteren en te mengen (bijvoorbeeld aluminiumoxide, zirkoniumoxide, magnesiumoxide), kunnen ingenieurs op maat gemaakte materiaalformuleringen met specifieke eigenschappen creëren. Dit maakt optimalisatie mogelijk van factoren zoals hittebestendigheid, chemische compatibiliteit en slijtvastheid om precies te voldoen aan de eisen van de toepassing. | Complexe installatie: In tegenstelling tot voorgevormde stenen of vormen vereisen vuurvaste poeders een ingewikkelder installatieproces. Vaak gaat het daarbij om technieken als gieten, schieten of vibrogieten, waarbij gespecialiseerde apparatuur en geschoolde arbeid nodig zijn om een dichte, uniforme bekleding te verkrijgen. |

| Veelzijdigheid in vorm en functie: Vuurvaste poeders bieden superieure ontwerpflexibiliteit in vergelijking met geprefabriceerde componenten. Hun vermogen om in ingewikkelde vormen te worden gegoten, maakt de creatie van complexe ovenbekledingen, smeltkroezen en andere op maat gemaakte vuurvaste elementen mogelijk. | Kostenoverwegingen: De grondstoffen en verwerkingstechnieken die betrokken zijn bij de productie van hoogwaardige vuurvaste poeders kunnen zich vertalen in hogere initiële kosten vergeleken met sommige conventionele vuurvaste materialen. |

| Lichtgewicht voordeel: Vuurvaste poeders dragen bij aan een aanzienlijke gewichtsvermindering vergeleken met traditionele baksteenbekledingen. Dit is met name gunstig in toepassingen waar een lager gewicht zich vertaalt in verbeterde energie-efficiëntie, verminderde structurele belasting en eenvoudiger hantering tijdens de installatie. | Potentiële gezondheidsrisico's: Bepaalde vuurvaste poedersamenstellingen, vooral die welke silica of chromiet bevatten, kunnen bij inademing gezondheidsrisico's met zich meebrengen. Het implementeren van de juiste veiligheidsprotocollen en het gebruik van de juiste persoonlijke beschermingsmiddelen (PBM) is van cruciaal belang tijdens het hanteren en installeren. |

| Verbeterde vuurvaste eigenschappen: Door specifieke additieven op te nemen of geavanceerde productietechnieken te gebruiken, kunnen vuurvaste poeders zo worden ontworpen dat ze superieure eigenschappen vertonen die verder gaan dan de fundamentele hittebestendigheid. Dit kan een verbeterde weerstand tegen thermische schokken, een verbeterde chemische weerstand tegen gesmolten metalen of slakken en zelfs zelfherstellende eigenschappen voor een langere levensduur omvatten. | Milieu-impact: Afhankelijk van de specifieke samenstelling en productiemethoden kunnen bij sommige vuurvaste poeders milieuproblemen ontstaan als gevolg van de mijnbouw, verwerking of verwijdering ervan. Het selecteren van milieuvriendelijke grondstoffen en verantwoorde recyclingpraktijken zijn belangrijke factoren waarmee rekening moet worden gehouden. |

Veelgestelde vragen

V: Wat is het verschil tussen vuurvaste poeders en vuurvaste stenen?

A: Bakstenen zijn voorgevormde geconsolideerde constructies, terwijl poeders grondstoffen zijn waarmee speciale vuurvaste componenten kunnen worden gemaakt door middel van persen/branden of geavanceerde additieve productiemethoden.

V: Kunnen alle vuurvaste poeders 3D-geprint worden met AM-technologie?

A: Ja - binder jetting en directed energy deposition printing blijken compatibel met de meeste thermisch resistente aluminiumoxide-, zirkoniumoxide- en siliciumcarbidekwaliteiten voor voorheen onmogelijke vuurvaste geometrieën.

V: Welk vuurvast poeder biedt de hoogste gebruikstemperatuur?

A: Ultrazuivere gesmolten mulliet- en zirkoniumoxide-kwaliteiten weerstaan op betrouwbare wijze temperaturen boven 2000 °C voor de meest veeleisende oven-, ruimtevaart- en nucleaire toepassingen waar alternatieven smelten of uiteenvallen.

V: Wat is het verschil tussen synthetische en natuurlijke vuurvaste materialen?

A: Natuurlijke grondstoffen zoals bauxiet, magnesiet en klei moeten uitgebreid worden verwerkt tot nauwkeurig gecontroleerde poeders om de verbeterde uniformiteit en extreme thermische weerstand te bereiken die mogelijk is met synthetische samenstellingen.

Conclusie

Deze gids is gericht op het bieden van een holistische referentie over vuurvaste poeders - speciale materialen die de beperkingen van gewone metalen en legeringen in de heetste, meest agressieve industriële omgevingen overwinnen door uitzonderlijke hittebestendigheid. Neem contact op met een industrie-expert om te praten over het op maat maken van geavanceerde vuurvaste kwaliteiten voor uw specifieke extreme verwerkingsbehoeften. De mogelijkheden reiken ver.