Stel je een proces voor waarbij een massieve metalen staaf wordt getransformeerd in een zwerm kleine, bijna perfecte bolletjes - de bouwstenen voor geavanceerd 3D printen en andere geavanceerde toepassingen. Dit is de magie van de Roterend elektrodeproces (REP), een wonder van natuurkunde en materiaalkunde waar we ons nu in gaan verdiepen.

Procesprincipe van het roterende elektrodeproces

Het REP, ook wel het Plasma Roterende Elektrode Proces (PREP) genoemd, werkt als een hightech ballet binnen een afgesloten kamer. Hier volgt een overzicht van de belangrijkste stappen:

| Fase | Beschrijving | Functie |

|---|---|---|

| Plasmageneratie | Inert gas (meestal argon of stikstof) wordt in een kamer gebracht en blootgesteld aan hoge temperaturen of elektromagnetische velden. Dit proces stript elektronen van de gasatomen, waardoor een heet, geïoniseerd gas ontstaat dat plasma wordt genoemd. | Het plasma heeft twee cruciale functies. Ten eerste werkt het als een zeer geconcentreerde hittebron om het basismateriaal (de elektrode) te smelten. Ten tweede minimaliseert de inerte aard van het plasma de verontreiniging van het gesmolten metaal. |

| Grondstof Elektrode Rotatie | Een staaf van het doelmetaal (de grondstof) wordt in de kamer vastgezet en op hoge snelheid rondgedraaid (enkele duizenden omwentelingen per minuut). | De snelle rotatie van de elektrode creëert een sterke centrifugale kracht. Deze kracht speelt later een belangrijke rol in het atomiseringsproces. |

| Plasmasmelten | De plasmatoorts met hoge temperatuur is gericht op de punt van de roterende elektrode. De intense hitte van het plasma smelt het metaal snel op het contactpunt. | Gesmolten metaal vormt een klein plasje aan het uiteinde van de roterende elektrode. De eigenschappen van het plasma (temperatuur en gassamenstelling) kunnen worden aangepast om de smeltsnelheid nauwkeurig te regelen en oververhitting te minimaliseren. |

| Verstuiving van metaal | De wisselwerking tussen de plas gesmolten metaal en de centrifugale kracht wordt in dit stadium cruciaal. Terwijl het gesmolten metaal zich ophoopt aan het uiteinde van de snel ronddraaiende elektrode, overwint de centrifugale kracht de oppervlaktespanning van het vloeibare metaal. | Door de centrifugale kracht wordt het gesmolten metaal vanaf het uiteinde van de elektrode naar buiten geslingerd. Deze actie breekt het gesmolten metaal in minuscule druppeltjes. De grootte en verdeling van deze druppeltjes worden voornamelijk beïnvloed door de rotatiesnelheid en de eigenschappen van het gesmolten metaal. |

| Verharding | De uitgeworpen metaaldruppels koelen snel af en stollen terwijl ze door de inerte gasomgeving van de kamer reizen. De snelle afkoeling bevordert de vorming van een fijnkorrelige microstructuur in de gestolde deeltjes. | Door de kleine afmetingen van de druppels en het koele omringende gas vindt stolling meestal binnen milliseconden plaats. Dit snelle stolproces kan leiden tot de vorming van unieke metastabiele fasen of uitgebreide vaste oplossingen die niet haalbaar zouden zijn met langzamere koelsnelheden. |

| Poederinzameling | De kamer is uitgerust met een opvangsysteem dat ontworpen is om de gestolde metaaldeeltjes op te vangen. Het specifieke ontwerp van het opvangsysteem kan variëren afhankelijk van de gewenste eigenschappen van het uiteindelijke poeder. | Inert gas stromingspatronen binnen de kamer en strategisch geplaatste schotten of filters kunnen gebruikt worden om de gewenste deeltjesgrootteverdeling en morfologie te bereiken. |

Proceskenmerken van de Roterend elektrodeproces

| Functie | Beschrijving | Voordeel |

|---|---|---|

| Grondstoffen | Het REP-proces kan een grote verscheidenheid aan grondstoffen aan, waaronder metalen, legeringen, keramiek en zelfs sommige polymeren. | Deze veelzijdigheid maakt de productie mogelijk van poeders en coatings met een breed scala aan eigenschappen. |

| Smeltmechanisme | In REP smelt een hittebron met hoge intensiteit, meestal een plasmatoorts of inductiespoel, het basismateriaal. | Dit snelle en gelokaliseerde smelten minimaliseert vervuiling en maakt een nauwkeurige regeling van de procestemperatuur mogelijk. |

| Elektrode Rotatie | Een belangrijk kenmerk van REP is de rotatie van de elektrode. Deze rotatie dient verschillende doelen: | * Centrifugale kracht: De rotatie creëert een centrifugale kracht die gesmolten druppels van de punt van de elektrode werpt. Deze kracht helpt om deeltjes van uniforme grootte te creëren en vermindert de vorming van satellieten (kleinere deeltjes die aan grotere deeltjes vastzitten). * Blootstelling aan verse oppervlakken: Terwijl de elektrode roteert, wordt een nieuw oppervlak voortdurend blootgesteld aan het gesmolten materiaal, wat efficiënt smelten bevordert en oververhitting voorkomt. * Verbeterde menging: De rotatie bevordert ook de menging in het smeltbad, wat leidt tot een homogener materiaal. |

| Deeltjesvorming | De gesmolten druppels die uit de elektrode worden geworpen, stollen snel door hun kleine formaat en blootstelling aan een koelere omgeving. | Deze snelle stolling resulteert in poeders met een fijne korrelstructuur en minimale interne defecten. |

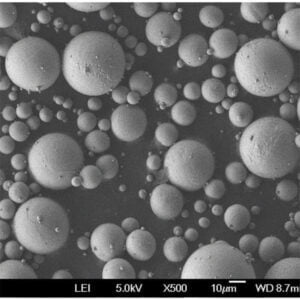

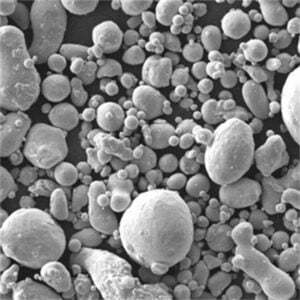

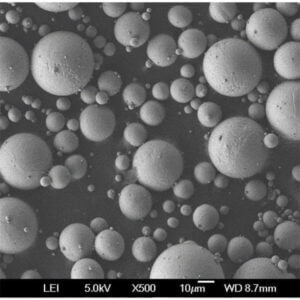

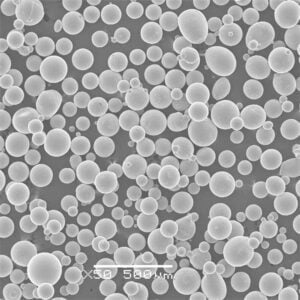

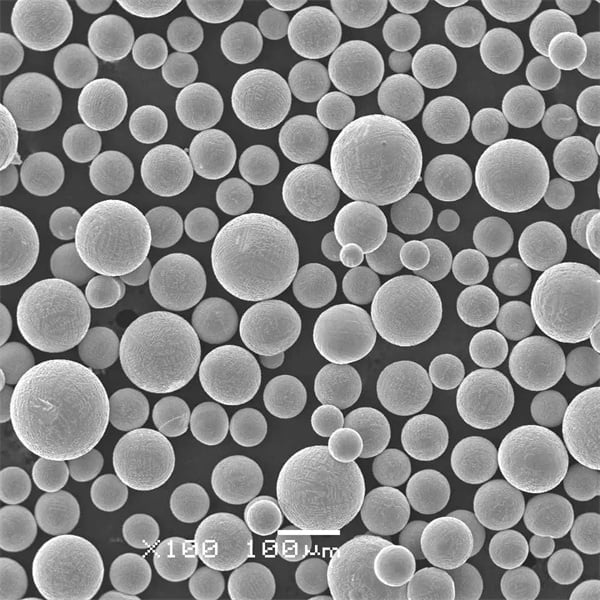

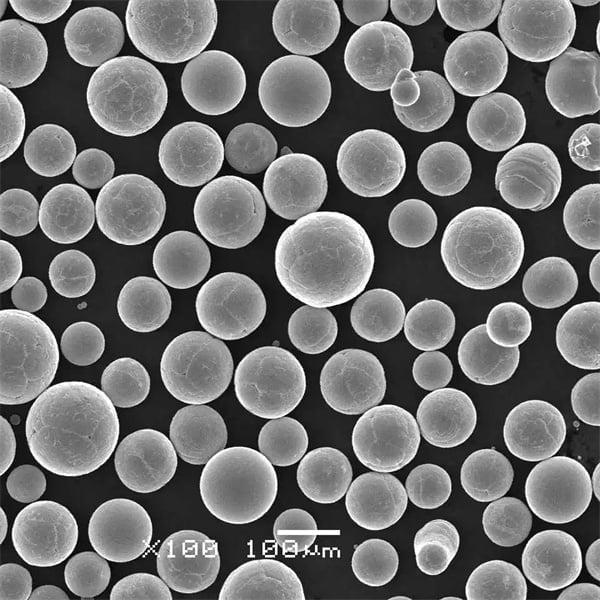

| Deeltjesmorfologie | Een van de belangrijkste voordelen van REP is de mogelijkheid om bolvormige deeltjes te produceren. | Sferische deeltjes bieden verschillende voordelen in additieve productie en andere toepassingen, waaronder: * Verbeterde doorstroombaarheid: Bolvormige deeltjes stromen gemakkelijker, wat leidt tot een betere verpakkingsdichtheid in poeders die worden gebruikt voor 3D-printen en andere poederbedprocessen. * Verminderde segregatie: Sferische deeltjes zijn minder vatbaar voor ontmenging, wat kan optreden tijdens de verwerking en opslag van niet-sferische poeders. * Verbeterde verpakkingsdichtheid: De dichte pakking van bolvormige deeltjes maakt een hogere pakkingsdichtheid mogelijk, wat gunstig kan zijn voor toepassingen zoals elektroden voor batterijen. |

| Deeltjesgrootteverdeling | Het REP-proces maakt een goede controle mogelijk over de deeltjesgrootteverdeling van het geproduceerde poeder. | Deze controle wordt bereikt door het aanpassen van verschillende procesparameters zoals rotatiesnelheid, voedingssnelheid en plasmavermogen. Een smalle deeltjesgrootteverdeling is wenselijk voor veel toepassingen, omdat dit zorgt voor consistente materiaaleigenschappen. |

| Oppervlakte | Door de vorming van bolvormige deeltjes produceert het REP-proces poeders met een lager specifiek oppervlak in vergelijking met onregelmatig gevormde deeltjes. | Dit lagere oppervlak kan voordelig zijn in toepassingen waar een hoog oppervlak niet vereist is, zoals in sommige coatings of thermische spuittoepassingen. Voor toepassingen waar een hoog oppervlak gewenst is, zoals in sommige katalysatoren of elektroden, kunnen alternatieve poedervormige productiemethoden echter geschikter zijn. |

| Puurheid | Het REP-proces kan poeders met een hoge zuiverheidsgraad produceren. | Dit komt door de minimale interactie tussen het gesmolten materiaal en de omgeving. Door het gebruik van een inerte atmosfeer wordt verontreiniging verder geminimaliseerd. Poeders met een hoge zuiverheid zijn essentieel voor veel toepassingen met hoge prestaties. |

Metaalpoedertoepassingen van het roterende elektrodeproces

De door REP geproduceerde metaalpoeders worden toegepast in een breed scala aan industrieën:

| Sollicitatie | Gewenste poedereigenschappen | Voordelen van REP-poeders |

|---|---|---|

| Technieken voor Additive Manufacturing (AM): | * Fijne deeltjesgrootte voor afdrukken met hoge resolutie * Sferische morfologie voor goede vloeibaarheid en verpakkingsdichtheid * Smalle deeltjesgrootteverdeling voor consistente materiaaleigenschappen * Hoge zuiverheid voor hoogwaardige eindproducten |

* REP-poeders zijn zeer geschikt voor verschillende AM-technieken zoals Selective Laser Melting (SLM) en Electron Beam Melting (EBM) vanwege hun fijne grootte, sferische vorm en smalle grootteverdeling. Deze eigenschappen maken een nauwkeurige controle over het printproces mogelijk en leiden tot eindproducten met een hoge dichtheid en hoge sterkte. * De hoge zuiverheid van REP-poeders minimaliseert het risico op defecten en onzuiverheden in het eindproduct. |

| Metaalspuitgieten (MIM): | * Fijne en bolvormige deeltjes voor goede verpakkingsdichtheid en vormvulling * Smalle grootteverdeling voor maatnauwkeurigheid * Gecontroleerd oppervlak voor goed sintergedrag | * De sferische morfologie en goede vloeibaarheid van REP-poeders maken efficiënt vullen van mallen tijdens MIM mogelijk, wat leidt tot betere maatnauwkeurigheid en oppervlakteafwerking van de uiteindelijke onderdelen. * De smalle deeltjesgrootteverdeling zorgt voor consistente materiaaleigenschappen in het spuitgietproduct. * De mogelijkheid om het oppervlak van REPoeders te controleren kan gunstig zijn voor het afstemmen van het sintergedrag en het bereiken van de gewenste mechanische eigenschappen in het eindproduct. |

| Thermische spuitcoatings: | * Bolvormige deeltjes voor goede afzettingsefficiëntie en splathechting * Poeders met goede vloeibaarheid voor gladde en uniforme coatings * Poeders met geschikte grootte voor de gewenste coatingdikte | * De sferische vorm van REPoeders zorgt voor een efficiënte afzetting tijdens thermische spuitprocessen zoals plasmaspuiten en spuiten met hoge snelheid oxyfuel (HVOF). Sferische deeltjes hebben goede splathechtingseigenschappen, wat leidt tot een sterke hechting tussen de afgezette lagen en het substraat. * De goede vloeibaarheid van REP-poeders maakt de vorming van gladde en uniforme coatings met minimale oppervlaktedefecten mogelijk. * Door de deeltjesgrootte van REPoeders te regelen, kan de dikte van de thermische spuitcoating precies op maat worden gemaakt voor de specifieke toepassing. |

| Wrijvingslassen: | * Schone en bolvormige deeltjes voor een goede stroming en materiaalconsolidatie * Poeders met gecontroleerde grootte en smeltpunt voor een geoptimaliseerd lasproces | * REP-poeders zijn geschikt voor wrijvingslastoepassingen door hun bolvorm en schone oppervlakken. Deze eigenschappen zorgen voor een goede vloeibaarheid tijdens het lasproces en bevorderen een sterke materiaalconsolidatie bij de lasinterface. * De mogelijkheid om de grootte en het smeltpunt van REPoeders te regelen maakt optimalisatie van de lasprocesparameters mogelijk voor verschillende materialen en verbindingsconfiguraties. |

| Elektrische en elektronische toepassingen: | * Poeders met gecontroleerde morfologie voor op maat gemaakte elektrische eigenschappen * Bolvormige poeders voor verbeterde pakkingsdichtheid in elektroden | * De hoge zuiverheid van REP-poeders minimaliseert de elektrische weerstand, waardoor ze geschikt zijn voor toepassingen zoals batterijelektroden en elektrische geleiders. * De mogelijkheid om de morfologie en het oppervlak van REPoeders te controleren maakt het mogelijk om hun elektrische eigenschappen aan te passen voor specifieke toepassingen. Bolvormige poeders kunnen bijvoorbeeld gunstig zijn voor het bereiken van een hoge pakkingsdichtheid in batterijelektroden, wat de energiedichtheid van de batterij verbetert. |

Metaalpoeders geproduceerd door de Roterend elektrodeproces

De REP kan een grote verscheidenheid aan metalen aan, maar hier zijn 10 specifieke metaalpoedermodellen met hun unieke eigenschappen:

| Metaal Poeder Model | Beschrijving |

|---|---|

| Gas-verdoofd titaniumpoeder (Ti-6Al-4V) | Deze werkpaardlegering wordt veel gebruikt in AM voor luchtvaartonderdelen vanwege de hoge sterkte-gewichtsverhouding en uitstekende corrosiebestendigheid. REP-geproduceerd Ti-6Al-4V poeder biedt superieure vloeibaarheid en een laag zuurstofgehalte voor betrouwbaar printen. |

| Gas-verdoofd nikkel superlegering poeder (Inconel 718) | Inconel 718 is een hoogwaardige nikkel-chroom superlegering die bekend staat om zijn uitzonderlijke sterkte bij hoge temperaturen. REP-geproduceerd Inconel 718 poeder maakt de creatie van complexe, hoge-temperatuur componenten voor straalmotoren, gasturbines en andere veeleisende toepassingen mogelijk. |

| Aluminiumpoeder met gasverstuiving (AA2024) | AA2024 is een aluminiumlegering met hoge sterkte die vaak gebruikt wordt in de ruimtevaartindustrie. Het door REP geproduceerde AA2024 poeder biedt een uitstekende verhouding tussen sterkte en gewicht en een goede bewerkbaarheid, waardoor het ideaal is voor lichtgewicht vliegtuigonderdelen. |

| Gas-verdoofd koperpoeder (Cu) | Koper is een essentieel materiaal voor elektrische toepassingen vanwege zijn uitstekende geleidbaarheid. REP geproduceerd koperpoeder biedt een hoge zuiverheid, strakke deeltjesgrootteverdeling en goede vloeibaarheid voor toepassingen in thermisch spuiten, hardsolderen en geleidende inkten. |

| Metaal Poeder Model | Beschrijving |

|---|---|

| Gas-verdoofd roestvrij staalpoeder (316L) | Deze veelzijdige roestvast staalsoort biedt een uitstekende weerstand tegen corrosie en een goede vervormbaarheid. REP-geproduceerd 316L poeder vindt toepassingen in medische implantaten, chemische verwerkingsapparatuur en andere toepassingen die een hoge corrosiebestendigheid vereisen. |

| Gasgeatomiseerd kobaltchroompoeder (CoCr) | Een biocompatibele legering die vaak wordt gebruikt voor medische implantaten zoals heup- en knieprothesen. Het door REP geproduceerde CoCr-poeder biedt hoge sterkte, slijtvastheid en biocompatibiliteit, waardoor het ideaal is voor duurzame implantaten. |

| Gas-gespoten wolfraampoeder (W) | Wolfraam is een metaal met een hoge dichtheid dat bekend staat om zijn uitzonderlijke hittebestendigheid. REP geproduceerd wolfraampoeder wordt gebruikt in toepassingen zoals laselektroden, koellichamen en pantser vanwege het hoge smeltpunt en de mechanische sterkte. |

| Gas-gespoten molybdeen poeder (Mo) | Molybdeen is een ander hogetemperatuurmetaal met een goede sterkte en corrosiebestendigheid. Het door REP geproduceerde molybdeenpoeder vindt toepassingen in verwarmingselementen, elektroden en onderdelen van raketmotoren. |

| Gas-geautomatiseerd niobium poeder (Nb) | Niobium is een supergeleider bij lage temperaturen en wordt toegepast in MRI-machines en andere wetenschappelijke apparatuur. REP-geproduceerd niobiumpoeder biedt een hoge zuiverheid en gecontroleerde deeltjesgrootte voor betrouwbare supergeleiderprestaties. |

| Gas-geautomatiseerd tantaalpoeder (Ta) | Tantaal is een corrosiebestendig metaal met een hoog smeltpunt. Het door REP geproduceerde tantaalpoeder wordt gebruikt in condensatoren, chirurgische implantaten en andere toepassingen die een hoge corrosiebestendigheid en biocompatibiliteit vereisen. |

Selectieoverwegingen voor metaalpoeders uit de Roterend elektrodeproces

Het kiezen van het juiste REP-metaalpoeder hangt af van de beoogde toepassing. Hier zijn enkele belangrijke factoren om te overwegen:

- Materiaaleigenschappen: Stem de eigenschappen van het poeder (sterkte, corrosiebestendigheid, enz.) af op de vereisten van de toepassing.

- Deeltjesgrootte: Het gewenste eindproduct kan een specifiek deeltjesgroottebereik voorschrijven voor optimale verwerking.

- Vloeibaarheid: Poeders met een goede vloeibaarheid zorgen voor efficiënte verwerking en minimaliseren verwerkingsproblemen.

- Zuurstofinhoud: Voor bepaalde metalen zoals titanium en tantaal is een laag zuurstofgehalte cruciaal voor optimale prestaties.

- Kosten: De kosten van het poeder kunnen variëren afhankelijk van het metaal en de verwerkingsvereisten.

Typische specificaties, afmetingen en kwaliteiten van metaalpoeders van REP

Hier is een tabel met typische specificaties, afmetingen en kwaliteiten van enkele veelgebruikte REP metaalpoeders:

| Metaalpoeder | Deeltjesgrootte (µm) | Cijfers | typische applicaties |

|---|---|---|---|

| Ti-6Al-4V | 25-100 | CP (commercieel zuiver), ASTM F3056 | Ruimtevaartonderdelen, medische implantaten |

| Inconel 718 | 15-100 | AMS 5662 | Straalmotoronderdelen, gasturbines |

| AA2024 | 15-75 | AA2024 | Vliegtuigonderdelen, warmtewisselaars |

| Cu | 10-100 | C1010, C1100 | Thermisch spuiten, solderen, geleidende inkten |

| 316L | 15-100 | 316L | Medische implantaten, chemische verwerkingsapparatuur |

| CoCr | 10-50 | ASTM F75 | Medische implantaten, heup- en knieprothesen |

| W | 2-50 | Zuiver wolfraam | Laselektroden, koellichamen, pantser |

| ma | 3-75 | Hoge zuiverheid (99,9%) | Verwarmingselementen, elektroden, onderdelen van raketmotoren |

| Nb | 10-50 | RRR-kwaliteit (hoge zuiverheid) | MRI-machines, supergeleiders |

| Ta | 10-45 | ASTM F752 | Condensatoren, chirurgische implantaten |

Leveranciers en prijzen van metaalpoeders uit REP

Verschillende gerenommeerde leveranciers bieden REP metaalpoeders aan. De prijzen kunnen variëren afhankelijk van het specifieke metaal, de deeltjesgrootte, de hoeveelheid en marktschommelingen. Hier is een tabel met een algemeen overzicht (let op: voor specifieke prijzen moet je mogelijk contact opnemen met de leveranciers):

| Metaalpoeder | Typische leveranciers | Prijsklasse (USD/kg) |

|---|---|---|

| Ti-6Al-4V | AP Poeder, Höganäs, AMETEK SMP | $50-150 |

| Inconel 718 | Speciale metalen Corporation, Carpenter Additive, Aubert & Duval | $100-200 |

| AA2024 | AMETEK SMP, Höganäs, Sandvik Hyperion | $20- |

Voordelen en nadelen van metaalpoeders van REP

Voordelen:

- Hoge bolvorm: REP-poeders hebben bijna perfecte bolvormen, ideaal voor een soepele poederstroom in AM en andere processen.

- Strakke deeltjesgrootteverdeling: Het smalle bereik van deeltjesgroottes zorgt voor consistent smeltgedrag en minimaliseert inconsistenties in het eindproduct.

- Laag zuurstofgehalte: De omgeving met inert gas minimaliseert oxidatie tijdens het proces, wat leidt tot poeders met een laag zuurstofgehalte, wat cruciaal is voor sommige metalen.

- Hoge zuiverheid: Het REP-proces levert over het algemeen zeer zuivere poeders op, wat essentieel is voor toepassingen die optimale materiaaleigenschappen vereisen.

- Breed scala aan materialen: Het REP-proces kan een breed scala aan metalen aan, wat flexibiliteit biedt voor diverse toepassingen.

Nadelen:

- Hogere kosten: In vergelijking met sommige andere poedervormige productiemethoden kan REP een duurder proces zijn, met gevolgen voor de uiteindelijke poederprijs.

- Beperkte productietarieven: Het REP-proces kan tragere productiesnelheden hebben in vergelijking met technieken met grote volumes, wat de beschikbaarheid voor grootschalige projecten beïnvloedt.

- Complexiteit van processen: De installatie en werking van het REP vereisen expertise en gespecialiseerde apparatuur, waardoor wijdverspreide toepassing mogelijk wordt beperkt.

Toepassingen - Een diepere duik

We hebben REP metaalpoedertoepassingen kort aangestipt, maar laten we eens dieper ingaan op enkele specifieke voorbeelden:

- Lucht- en ruimtevaart: De hoge sterkte-gewichtsverhouding en uitstekende mechanische eigenschappen van REP-geproduceerde titanium- en aluminiumlegeringen maken ze ideaal voor vliegtuigonderdelen. Met deze poeders kunnen lichtgewicht onderdelen met hoge prestaties worden gemaakt voor vliegtuigrompen, motoren en andere ruimtevaarttoepassingen.

- Medische implantaten: De biocompatibiliteit en corrosiebestendigheid van de door REP geproduceerde roestvrij staal-, kobaltchroom- en tantaalpoeders maken ze geschikt voor medische implantaten. Met deze poeders kunnen duurzame, biocompatibele implantaten worden gemaakt, zoals heup- en knieprothesen, waardoor de resultaten voor patiënten verbeteren.

- Automobiel: Het potentieel voor gewichtsvermindering en ontwerpflexibiliteit met AM stimuleert het gebruik van REP aluminium en nikkel superlegering poeders in automobieltoepassingen. Deze poeders kunnen worden gebruikt om lichtgewicht onderdelen te maken voor carrosserieën, wielen en motoronderdelen, waardoor de brandstofefficiëntie en prestaties verbeteren.

- Elektronica: De hoge zuiverheid en geleidbaarheid van REP-koperpoeders maken ze waardevol voor elektrische toepassingen. Deze poeders kunnen worden gebruikt bij thermisch spuiten om geleidende coatings te maken voor elektrische componenten of bij hardsolderen om elektrische componenten stevig te verbinden.

FAQ

V: Wat zijn de voordelen van het gebruik van REP-metaalpoeders in vergelijking met andere poederproductiemethoden?

A: REP-poeders bieden superieure sferische eigenschappen, een strakke deeltjesgrootteverdeling, een laag zuurstofgehalte en een hoge zuiverheid, wat leidt tot betere prestaties in AM en andere toepassingen.

V: Zijn REP-metaalpoeders altijd de meest kosteneffectieve optie?

A: Nee, REP-poeders kunnen duurder zijn dan sommige andere methoden. Overweeg de vereisten van de toepassing en weeg de kosten af tegen de voordelen van het gebruik van REP-poeders.

V: Wat zijn enkele beperkingen van het REP-proces?

A: Het REP-proces kan langzamere productiesnelheden en hogere kosten hebben in vergelijking met hoog-volume technieken. Bovendien vereist het gespecialiseerde apparatuur en expertise.

V: Hoe kies ik het juiste REP-metaalpoeder voor mijn toepassing?

A: Houd rekening met factoren zoals de gewenste materiaaleigenschappen, de vereiste deeltjesgrootte, de benodigde vloeibaarheid, beperkingen van het zuurstofgehalte en de totale kosten. Raadpleeg een gerenommeerde leverancier van REP-metaalpoeder.