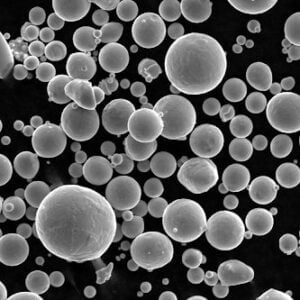

Stel je voor dat je ingewikkelde, hoogwaardige onderdelen maakt met de precisie van een juwelier, maar met de sterkte en veelzijdigheid van metaal. Dat is de magie van Selective Laser Melting (SLM), een additieve productietechnologie die metaalpoeder omzet in complexe, functionele onderdelen. Maar wat kan SLM precies maken? Laten we eens een kijkje nemen in de fascinerende wereld van SLM-geproduceerde precisieonderdelen, waarbij we de specifieke metaalpoeders onderzoeken die gebruikt worden en de uitgebreide toepassingen die ze ontsluiten.

Metaalpoeders: De bouwstenen van SLM Precisie

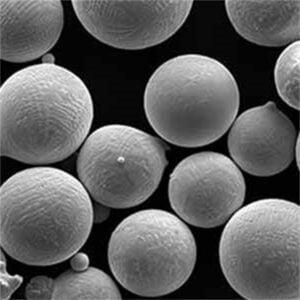

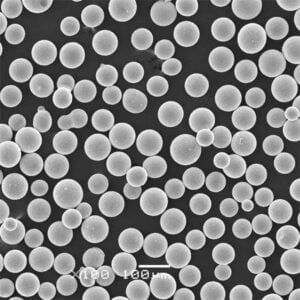

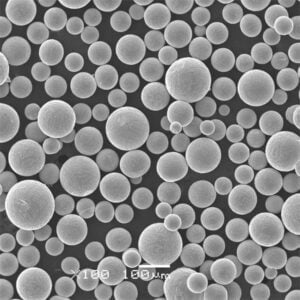

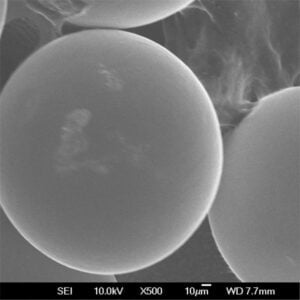

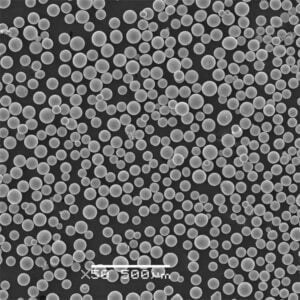

SLM werkt door lagen metaalpoeder nauwkeurig samen te smelten met behulp van een krachtige laserstraal. De keuze van het metaalpoeder heeft een grote invloed op de eigenschappen en prestaties van het uiteindelijke onderdeel. Hier zijn tien veelgebruikte metaalpoeders in SLM, die elk unieke voordelen bieden:

Metaalpoeders voor SLM

| Metaalpoeder | Beschrijving | Eigenschappen | Toepassingen |

|---|---|---|---|

| 316L roestvrij staal | Het meest gebruikte SLM-poeder met uitstekende corrosiebestendigheid, hoge sterkte en biocompatibiliteit. | Veelzijdig, duurzaam en zeer geschikt voor medische implantaten, ruimtevaartonderdelen en voedselverwerkingsapparatuur. | |

| Titaan-6Al-4V (Ti-6Al-4V) | Een werkpaard in de ruimtevaartindustrie, met een hoge sterkte-gewichtsverhouding, uitstekende biocompatibiliteit en goede corrosiebestendigheid. | Lichtgewicht, sterk en biocompatibel, waardoor het ideaal is voor ruimtevaartonderdelen, medische implantaten en protheses. | |

| Aluminium-Si10Mg (AlSi10Mg) | Een populaire keuze voor lichtgewicht onderdelen vanwege de lage dichtheid en goede gietbaarheid. | Lichtgewicht, goed gietbaar en kosteneffectief, waardoor het geschikt is voor auto-onderdelen, consumentenelektronica en prototyping. | |

| Inconel 625 (IN625) | Een hoogwaardige nikkel-chroomlegering die bekend staat om zijn uitzonderlijke weerstand tegen hoge temperaturen, corrosie en oxidatie. | Bestand tegen hoge temperaturen, corrosie en oxidatie, waardoor het ideaal is voor onderdelen van straalmotoren, chemische verwerkingsapparatuur en toepassingen voor energieopwekking. | |

| CoCrMo (kobalt-chroom-molybdeen) | Een biocompatibele legering die wordt geprefereerd om zijn slijtvastheid en weerstand tegen lichaamsvloeistoffen. | Biocompatibel, slijtvast en corrosiebestendig, waardoor het perfect is voor medische implantaten, gewrichtsprotheses en tandprotheses. | |

| Roestvrij staal 17-4 PH (17-4 PH) | Een precipitatiehardend roestvrij staal met hoge sterkte en goede corrosiebestendigheid. | Hoge sterkte, goede corrosiebestendigheid en uitstekende vermoeiingssterkte, waardoor het geschikt is voor ruimtevaartonderdelen, auto-onderdelen en veeleisende technische toepassingen. | |

| Koper (Cu) | Biedt uitstekende thermische en elektrische geleidbaarheid, waardoor het waardevol is voor warmtewisselaars en elektrische componenten. | Hoge thermische en elektrische geleidbaarheid, maar gevoelig voor oxidatie, waardoor de toepassingen beperkt zijn. | |

| Gereedschapsstaal (H13) | Een hooggelegeerd staal dat bekend staat om zijn uitstekende slijtvastheid en eigenschappen als gereedschap voor heet werk. | Hoge slijtvastheid, gereedschapeigenschappen bij heet werk en goede maatvastheid, ideaal voor mallen, matrijzen en snijgereedschappen. | |

| Inconel 718 (IN718) | Een nikkel-chroomlegering met hoge sterkte die superieure mechanische eigenschappen biedt bij hoge temperaturen. | Hoge sterkte, uitstekende kruipweerstand en goede oxidatieweerstand, waardoor het ideaal is voor ruimtevaartonderdelen, gasturbineonderdelen en veeleisende technische toepassingen. | |

| Titaan graad 2 (CP Ti) | Commercieel zuiver titanium met goede vervormbaarheid, vervormbaarheid en biocompatibiliteit. | Kneedbaar, vervormbaar en biocompatibel, waardoor het geschikt is voor medische implantaten, chemische verwerkingsapparatuur en sportartikelen. |

Toepassingen van SLM Precisie Onderdelen

De mogelijkheid om complexe geometrieën met hoge nauwkeurigheid en bijna-netvormen te maken, maakt SLM tot een game-changer in verschillende industrieën:

Toepassingsgebieden voor SLM precisieonderdelen

| Veld | Voorbeelden | Voordelen |

|---|---|---|

| Lucht- en ruimtevaart | Turbineschoepen, onderdelen van raketmotoren, lichtgewicht vliegtuigstructuren | Lichtgewicht, hoge sterkte/gewicht verhouding en ontwerpvrijheid voor complexe geometrieën. |

| Medisch | Implantaten, protheses, kronen en bruggen | Biocompatibele materialen, aangepaste ontwerpen voor individuele patiënten en verbeterde functionaliteit. |

| Automobiel | Motoronderdelen, lichtgewicht structurele onderdelen, prototypes voor snelle ontwikkeling | Lichtgewicht, ontwerpvrijheid voor prestatieoptimalisatie en snellere time-to-market. |

| Consumentenelektronica | Behuizingen, koellichamen, complexe interne componenten | Lichtgewicht, ingewikkelde ontwerpen voor verbeterde functionaliteit en esthetiek, en vrijheid voor miniaturisatie. |

| Energie | Warmtewisselaars, turbineschoepen, onderdelen voor kernreactoren | Hoogwaardige materialen voor veeleisende omgevingen, ontwerpvrijheid voor optimale efficiëntie en mogelijkheden voor gewichtsvermindering. |

De belangrijkste voordelen van SLM

SLM biedt een aantal overtuigende voordelen ten opzichte van traditionele productiemethoden zoals machinaal bewerken, gieten en smeden:

- Ontwerpvrijheid: In tegenstelling tot subtractieve methoden waarbij materiaal uit een massief blok wordt verwijderd, bouwt SLM onderdelen laag voor laag op, waardoor ingewikkelde geometrieën met interne kanalen, roosterstructuren en andere complexe kenmerken kunnen worden gecreëerd die met traditionele technieken onmogelijk zijn. Dit opent deuren voor het ontwerpen van lichtgewicht maar sterke onderdelen en het optimaliseren van onderdelen voor specifieke functies.

- Maatwerk: SLM blinkt uit in het produceren van unieke en op maat gemaakte onderdelen. Elk onderdeel wordt direct vanuit een digitaal 3D-model gemaakt, waardoor het eenvoudig kan worden aangepast en gepersonaliseerd. Dit maakt het ideaal voor toepassingen als medische implantaten, protheses en gepersonaliseerde consumptiegoederen.

- Lichtgewicht: De mogelijkheid om complexe interne structuren en holle vormen te maken, zorgt voor een aanzienlijke gewichtsvermindering, een kritieke factor in industrieën zoals de lucht- en ruimtevaart en de auto-industrie, waar elke bespaarde gram leidt tot een efficiënter brandstofverbruik en betere prestaties.

- Minder afval: Vergeleken met traditionele methoden die veel materiaalafval genereren, gebruikt SLM bijna al het metaalpoeder dat in het printproces wordt gebruikt. Dit minimaliseert afval en draagt bij aan een duurzamere productiemethode.

- Snel prototypen: SLM maakt snelle prototyping mogelijk, waardoor ontwerpers en technici snel ontwerpen kunnen herhalen en functionele prototypes kunnen maken om te testen en valideren. Dit verkort de ontwikkelingstijd en -kosten aanzienlijk in vergelijking met traditionele prototypingmethoden.

- Near-Net Vormen: SLM produceert onderdelen met minimale materiaaloverschotten, waardoor er minder uitgebreide nabewerkingsstappen nodig zijn, zoals machinale bewerking of afwerking. Dit leidt tot snellere productietijden en lagere totale kosten.

Beperkingen en overwegingen

Hoewel SLM enorme mogelijkheden biedt, is het cruciaal om de beperkingen en overwegingen te erkennen:

- Kosten: Momenteel zijn SLM-machines en metaalpoeders relatief duur, waardoor deze technologie minder geschikt is voor massaproductie dan traditionele methoden. Naarmate de technologie echter volwassener wordt en de productievolumes toenemen, zullen de kosten naar verwachting dalen.

- Afwerking oppervlak: Voor SLM onderdelen kunnen extra nabewerkingsstappen nodig zijn om specifieke oppervlakteafwerkingen te bereiken, wat de totale productiekosten en -tijd kan verhogen.

- Beschikbaarheid materiaal: Hoewel het aantal beschikbare metaalpoeders voor SLM toeneemt, is de selectie nog steeds beperkt vergeleken met traditionele productiematerialen.

- Complexiteit van processen: Het bedienen en onderhouden van SLM-machines vereist expertise in het omgaan met metaalpoeders, lasertechnologie en procesparameters, wat een leercurve kan zijn voor fabrikanten die gewend zijn aan traditionele methoden.

Het juiste gereedschap kiezen: SLM vergelijken met andere methoden

Het kiezen van de meest geschikte productiemethode hangt af van verschillende factoren, zoals de complexiteit van het onderdeel, de gewenste eigenschappen, het productievolume en het budget. Hier volgt een vereenvoudigde vergelijking van SLM met andere veelgebruikte technieken:

Vergelijking van SLM met andere productiemethoden

| Functie | SLM | Bewerking | Gieten | Smeden |

|---|---|---|---|---|

| Complexiteit | Hoog | Gematigd | Laag | Gematigd |

| Materiaal opties | Beperkt | Breed | Breed | Beperkt |

| Verhouding sterkte/gewicht | Hoog | Gematigd | Varieert | Hoog |

| Maatwerk | Hoog | Laag | Laag | Laag |

| Productie volume | Laag-Middelmatig | Hoog | Hoog | Medium |

| Kosten per onderdeel | Hoog | Laag-Middelmatig | Medium | Laag |

De toekomst van SLM: Een wereld vol mogelijkheden

De toekomst van SLM zit boordevol spannende mogelijkheden. Naarmate onderzoek en ontwikkeling doorgaan, kunnen we verwachten:

- Vooruitgang in de materiaalwetenschap: Nieuwe metaalpoeders met verbeterde eigenschappen, waaronder verbeterde sterkte, taaiheid en prestaties bij hoge temperaturen, zijn in ontwikkeling, waardoor de toepassingen van SLM toenemen.

- Verhoogde betaalbaarheid: Naarmate de technologie volwassener wordt en de productievolumes toenemen, zullen de kosten van SLM-machines en metaalpoeders naar verwachting dalen, waardoor het toegankelijker wordt voor een bredere groep fabrikanten.

- Integratie met andere technologieën: Het combineren van SLM met andere additieve productietechnieken, zoals 3D printen met meerdere materialen, opent deuren voor het maken van nog complexere en functionelere onderdelen.

- Duurzame productie: Het vermogen van SLM om afval te minimaliseren en gerecyclede metaalpoeders te gebruiken maakt SLM een duurzamere productieoptie dan traditionele methoden.

Veelgestelde vragen

V: Wat zijn de maatbeperkingen van SLM onderdelen?

A: De grootte van SLM onderdelen wordt beperkt door het bouwvolume van de specifieke machine. Gewoonlijk variëren bouwvolumes van enkele centimeters tot meerdere meters, afhankelijk van de grootte en mogelijkheden van de machine.

V: Kan ik SLM gebruiken om onderdelen in kleur te printen?

A: Terwijl de huidige SLM-technologie zich voornamelijk richt op het printen van één materiaal, wordt er onderzoek gedaan naar multimateriaal SLM, waarmee onderdelen met verschillende kleuren of eigenschappen binnen dezelfde build geprint kunnen worden.

V: Wat zijn de milieuvoordelen van het gebruik van SLM?

A: Vergeleken met traditionele fabricagemethoden die veel materiaalafval genereren en uitgebreide bewerkingsprocessen vereisen, biedt SLM verschillende milieuvoordelen:

- Minder afval: SLM gebruikt bijna al het metaalpoeder in het printproces, waardoor er minder afval is dan bij subtractieve technieken zoals machinale bewerking.

- Energie-efficiëntie: SLM vereist minder energieverbruik in vergelijking met traditionele methoden zoals gieten en smeden, waarbij vaak processen met hoge temperaturen nodig zijn.

- Gerecyclede materialen: SLM is compatibel met gerecyclede metaalpoeders, waardoor de ecologische voetafdruk verder wordt verkleind en wordt bijgedragen aan een duurzamere productiemethode.

V: Wat zijn enkele van de veiligheidsoverwegingen bij het werken met SLM?

A: Zoals bij elk industrieel proces moeten bij het werken met SLM de veiligheidsprotocollen in acht worden genomen. Hier volgen enkele belangrijke overwegingen:

- Laserveiligheid: De krachtige lasers die gebruikt worden bij SLM kunnen een risico vormen voor het gezichtsvermogen. De juiste persoonlijke beschermingsmiddelen (PPE), zoals een laserveiligheidsbril, moeten worden gedragen tijdens het bedienen van de machine.

- Behandeling van metaalpoeder: Metaalpoeders kunnen ontvlambaar zijn en inhalatierisico's met zich meebrengen. Een goede ventilatie en stofopvangsystemen zijn cruciaal voor een veilige werkomgeving.

- Brandveiligheid: Het implementeren van de juiste brandveiligheidsprotocollen is essentieel vanwege de potentiële ontvlambaarheid van metaalpoeders en de hoge temperaturen in het SLM-proces.

V: Hoe verhouden de kosten van SLM zich tot andere productiemethoden?

A: Momenteel wordt SLM beschouwd als een relatief dure productiemethode in vergelijking met traditionele technieken zoals verspanen en gieten. Dit komt vooral door de hoge kosten van SLM-machines en metaalpoeders. Naarmate de technologie echter volwassener wordt en de productievolumes toenemen, zullen de kosten van SLM naar verwachting dalen, waardoor het toegankelijker wordt voor een breder scala aan fabrikanten. Bovendien kunnen de potentiële voordelen van SLM, zoals ontwerpvrijheid, minder afval en snellere doorlooptijden, bijdragen aan algemene kostenbesparingen in specifieke toepassingen.