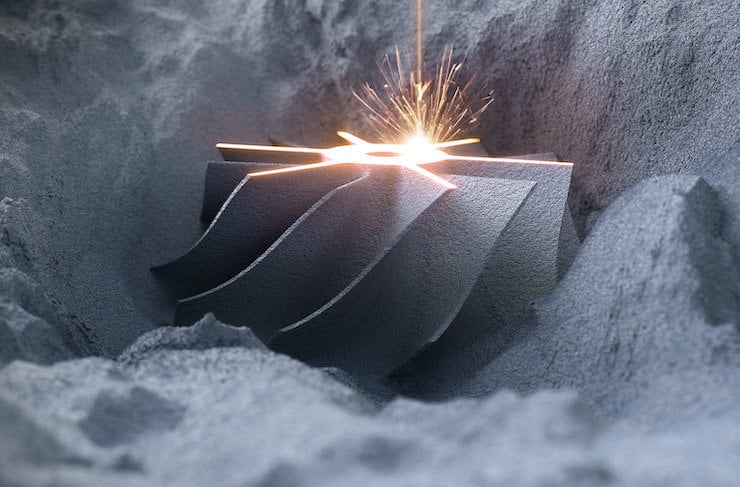

Additive manufacturing, ook bekend als 3D-printen, is een transformatieve manier om onderdelen en producten te maken. Een van de meest gebruikte additive manufacturing technieken is selectief lasersmelten (SLM). SLM is een poederbedfusiemethode waarbij een krachtige laser wordt gebruikt om materiaalpoeder selectief samen te smelten om onderdelen laag voor laag op te bouwen.

Met SLM kunnen complexe geometrieën met ingewikkelde interne kenmerken direct vanuit 3D CAD-gegevens worden gemaakt. Het minimaliseert ook materiaalverspilling en biedt ontwerpflexibiliteit die bij traditionele productie niet mogelijk is. SLM vereist echter gespecialiseerde apparatuur, geoptimaliseerde bewerkingsparameters en inzicht in materiaaleigenschappen.

Deze uitgebreide gids behandelt alles wat u moet weten over selectieve lasersmelt additive manufacturing. Er wordt uitleg gegeven over de technologie, de typische materialen die worden gebruikt, toepassingen, voordelen vs. beperkingen, specificaties, leveranciers, kosten, vergelijkingen met andere 3D printmethodes en nog veel meer. Lees verder om een SLM expert te worden!

Hoe SLM 3D-printen werkt

SLM gebruikt een gefocuste laserstraal om metaalpoeder te smelten en samen te smelten. Onderdelen worden laag voor laag additief opgebouwd op basis van 3D CAD modelgegevens. Dit zijn de belangrijkste aspecten van het SLM proces:

Overzicht SLM additief productieproces

| Processtap | Beschrijving |

|---|---|

| Voorbereiding van 3D-modellen | Het CAD-model wordt omgezet in dunne 2D segmenten die gebruikt worden om het traject van het lasersmelten te sturen. Er kunnen ondersteunende structuren worden toegevoegd voor overhangen. |

| Poeder strooien | Een overspuitmechanisme verspreidt een laag metaalpoeder gelijkmatig over het bouwplatform. |

| Laser smelten | Een gefocuste krachtige laser smelt selectief poeder op basis van elke 2D plak, waardoor de deeltjes samensmelten tot een vaste stof. |

| Onderbouw platform | Nadat een laag is aangebracht, zakt het bouwplatform naar beneden en wordt er nieuw poeder overheen gestrooid. |

| Herhaal stappen | De stappen poeder strooien, laser smelten en zakken worden herhaald tot het onderdeel compleet is. |

| Nabewerking | Het onderdeel wordt van overtollig poeder ontdaan, waarna het mogelijk nog steunen moet verwijderen, schoonmaken, warmtebehandelingen, oppervlakteafwerking, inspectie, enz. |

De gelaagde aanpak maakt het mogelijk om complexe, organische vormen te creëren met ingewikkelde interne holtes en tunnels die niet gemaakt kunnen worden met traditionele methoden zoals gieten of machinaal bewerken uit massieve blokken.

SLM wordt ook wel aangeduid met vergelijkbare namen als selectief lasersinteren (SLS), direct metal laser sintering (DMLS) en poederbedfusie (PBF). De kernaspecten van deze poedergebaseerde processen zijn in essentie identiek met kleine verschillen in de apparatuur.

SLM-materialen

Een breed scala aan metalen, legeringen en keramiek kan worden verwerkt met SLM additive manufacturing technologie. De meest gebruikte zijn roestvrij staal, kobaltchroom, titanium, aluminium en op nikkel gebaseerde superlegeringen. De materiaalopties blijven zich uitbreiden naarmate de technologie zich verder ontwikkelt.

Gebruikelijke SLM materialen en toepassingen

| Materiaal | Toepassingen |

|---|---|

| Roestvrij staal (316L, 17-4PH) | Goedkope prototypes, functionele metalen onderdelen zoals kleppen, pompbehuizingen |

| Titaanlegeringen (Ti-6Al-4V) | Ruimtevaartonderdelen, medische implantaten, auto-onderdelen |

| Kobaltchroom (CoCr) | Tandheelkundige kronen en bruggen, orthopedische knie-/heupimplantaten |

| Aluminiumlegeringen (AlSi10Mg) | Lichtgewicht drones, luchtvaartbeugels, autoprototypes |

| Inconel (IN625, IN718) | Turboladers, verbrandingskamers, ruimtevaartmotoren |

| Gereedschapsstaal (H13, Maragingstaal) | Spuitgietmatrijzen, vormmatrijzen, gereedschapsopstellingen |

De populairste optie is 316L roestvrij staal poeder vanwege de sterkte, corrosiebestendigheid, hoogwaardige afwerking en lagere kosten in vergelijking met exotische legeringen.

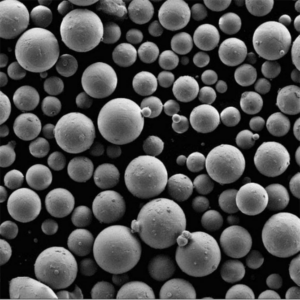

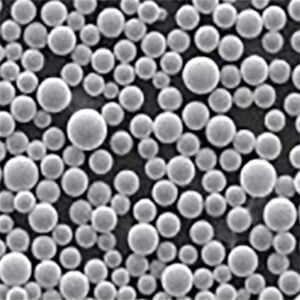

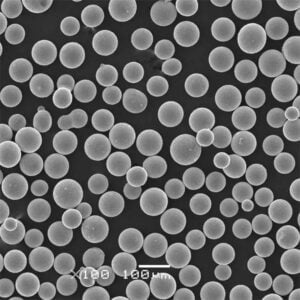

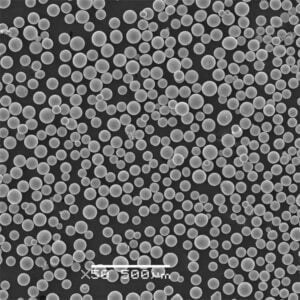

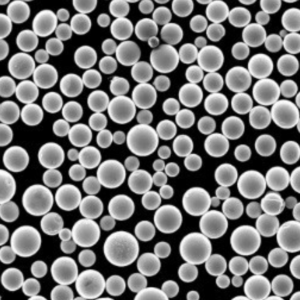

Materialen voor SLM ondergaan een strenge kwaliteitscontrole met sferische poederdeeltjes met een gemiddelde diameter van 15-100 micron. Fijnere poeders verbeteren de resolutie, terwijl grovere poeders sneller bouwen, maar met een lagere nauwkeurigheid.

SLM-applicaties

SLM wordt gewaardeerd voor prototypes, op maat gemaakte gereedschappen en de productie in kleine series van complexe, hoogwaardige metalen onderdelen met verbeterde mechanische eigenschappen. Dit zijn enkele van de belangrijkste toepassingen in de belangrijkste industrieën:

Toepassingsgebieden van SLM Additive Manufacturing

| Industrie | Algemene SLM-toepassingen |

|---|---|

| Lucht- en ruimtevaart | Turbinebladen, brandstofinjectoren, warmtewisselaars, structurele steunen, satellietantennes |

| Medisch | Gepersonaliseerde implantaten (heup, knie, enz.), chirurgische instrumenten, orthodontische apparatuur |

| Automobiel | Prestatiegerichte autoprototypes, aangepaste steunen, lichtgewicht ophangingsarmen |

| Industrieel | Conformal cooling mallen & matrijzen, mallen, klemmen voor assemblage & inspectie |

| Olie gas | Aangepaste kleppen, pompen, afdichtingen, boorapparatuur voor hoge druk |

| Verdediging | Drones, aanpassing handvuurwapens, onderdelen voor voertuigen en kogelvrije vesten |

De mogelijkheid om assemblages te consolideren tot enkelvoudige onderdelen, ontwerpen snel aan te passen en doorlooptijden te verkorten van maanden tot dagen in vergelijking met traditionele productiemethoden, ligt ten grondslag aan het groeiende gebruik van SLM voor productietoepassingen in deze industrieën.

SLM-printerfabrikanten

Veel bedrijven produceren SLM-apparatuur die ook wel 3D-printers worden genoemd. De belangrijkste spelers op het gebied van industriële professionele metalen 3D printers zijn:

Toonaangevende leveranciers van SLM-machines

| Bedrijf | Details |

|---|---|

| EOS | Opgerichte SLM-technologie, brede materiaalopties zoals EOS Titanium Ti64, uitgebreid gebruik in de ruimtevaart |

| 3D-systemen | Brede productlijn van desktopprinters tot industriële printers |

| GE-additief | Toonaangevende leverancier in de VS, opties voor bindmiddelstralen en laserpoederbedden |

| Renishaw | Zeer nauwkeurige optiek voor microtoepassingen, uitgebreide materiaaltests |

| SLM-oplossingen | Betrouwbare werkpaardmachines met automatische poederverwerking |

| Trumpf | Robuust Duits technisch erfgoed gecombineerd met lasers |

| Velo3D | Nieuwe ondersteuningsvrije benadering maakt nieuwe geometrieën mogelijk |

De initiële kosten voor een industriële SLM machine lopen van $150.000 tot meer dan $1 miljoen, maar het is belangrijk om het juiste systeem te kiezen op basis van de beschikbare ruimte, materiaalbehoefte, nauwkeurigheidseisen en budgetoverwegingen. Toonaangevende fabrikanten bieden verschillende bouwgroottes, configuraties met meerdere lasers voor snelheid, gespecialiseerde parameters voor kwaliteit en herhaalbaarheid met verschillende legeringen, niveaus van softwareautomatisering en nog veel meer.

SLM Materiaal Eigenschappen

Onderdelen die geprint zijn op SLM-machines hebben unieke eigenschappen in vergelijking met traditionele giet- en bewerkingsmethoden vanwege de gelaagde productie en snelle stolling.

Vergelijking mechanische eigenschappen - SLM vs. traditionele productie

| Eigendom | SLM Additieve Mfg | Traditionele vervaardiging |

|---|---|---|

| Dikte | Bijna 100% dicht | 99% van gegoten/gesmeed |

| Oppervlakteafwerking | Lagen zichtbaar, Ra 6-14 μm | Gladder oppervlak |

| Treksterkte | Gewoonlijk 10-20% hoger | Lagere sterkte |

| Verlenging bij breuk | Afgenomen door 5-15% | Hogere rek |

| Hardheid | Verbeterd tot 2X voor sommige legeringen | Lagere hardheid |

De hoge koelsnelheden van het SLM-proces, meer dan 106 °C/s, creëren fijnere microstructuren met metastabiele fasen. Dit zorgt voor een maximale dichtheid bij poederconsolidatie en uitstekende mechanische eigenschappen zoals een hogere rekgrens en treksterkte. De rek is meestal lager bij SLM-onderdelen omdat de hoge hardheid en de aanwezigheid van interne spanningen de vervormbaarheid beperken.

De juiste warmtebehandelingen en heet isostatisch persen (HIP) kunnen interne spanningen wegnemen en de fysieke eigenschappen verder optimaliseren terwijl de consistentie verbetert. Over het geheel genomen kan SLM een dichtheid van meer dan 99,5% bereiken om functionele metalen onderdelen te maken die in wezen identiek zijn aan traditionele productie.

SLM vs Ander 3D printen

Vergelijking van SLM met andere additieve productiemethoden

| SLM | Binder jetting | FDM | SLA | |

|---|---|---|---|---|

| Materialen | Metalen | Metalen, zandmallen | Kunststoffen | Harsen |

| Ruwe invoer | Poeder bed | Poeder bed | Filament op rol | Vat met vloeibare hars |

| Proces | Laser versmelt poeder | Bindmiddel lijmen poeder | Filament verwarmd en geëxtrudeerd | Laseruithardt harslagen |

| Belangrijkste eigenschap | Hoge dichtheid | Goedkope metalen mallen | Thermoplasten | Gladde oppervlakteafwerking |

| Sterke punten | Complexe metalen onderdelen | Snel zandgietkernen/mallen | Functionele prototypes | Gladde oppervlakteafwerking |

| Zwakke punten | Lagere snelheid | Bros lage dichtheid | Zwakke mechanica | Beperkte materiaalopties |

SLM onderscheidt zich van andere poederbedfusiemethoden zoals elektronenstraalsmelting (EBM) door de hogere scansnelheden om onderdelen te maken met lagere restspanningen en een hogere resolutie. SLM produceert volledig dichte functionele metalen onderdelen, terwijl bindmiddelstraal 3D printen snelheid biedt maar meer nabewerking vereist. FDM- en SLA-systemen hebben een grote achterstand op SLM- en EBM-apparatuur wat betreft beschikbare materiaalsterkte.

SLM Specificaties

3D printers die gebruik maken van selectieve lasersmelttechnologie worden gespecificeerd door een aantal belangrijke parameters die de materialen, precisie en onderdeelafmetingen bepalen die geproduceerd kunnen worden.

Belangrijkste specificaties SLM-machine

| Parameter | Typisch bereik | Beschrijving |

|---|---|---|

| Laserkracht | 200-500W | Hoger vermogen verbetert de bouwsnelheid, maar verlaagt de resolutie van fijne kenmerken |

| Laagdikte | 20-100 µm | Dunnere lagen verbeteren details maar verlengen bouwtijden |

| Straalgrootte | 50-80 μm | Scherpstelpuntgrootte beïnvloedt de fijnheid van details en smeltbadcontrole |

| Bouwvolume op | Kubussen van 100-500 mm | Maximale onderdeelafmetingen die het systeem kan produceren |

| Inert gas | Stikstof of argon | Beschermt tegen oxidatie; argon zorgt voor betere materiaaleigenschappen |

| Scansnelheid | Tot 10 m/s | Sneller scannen verlengt productietijden |

Deze belangrijkste machineparameters plus factoren zoals ingebouwde verwarming voor het voorverwarmen van poeder en het regelen van de koelsnelheden maken het mogelijk om de mechanische eigenschappen af te stellen. De inerte gaskameromgeving voorkomt ook oxidatie terwijl de lasers duizenden keren per onderdeel over het metalen poederbed razen.

Nauwkeurigheid en oppervlakteafwerking

De dimensionale nauwkeurigheid en oppervlakteafwerking van as-geprinte SLM onderdelen vallen binnen een relatief breed specificatiebereik, afhankelijk van de gekozen parameters, de complexiteit van de geometrie, de nabewerking en de techniek van de operator.

SLM-nauwkeurigheid en oppervlakteafwerking

| Metrisch | Bereik | Beschrijving |

|---|---|---|

| Dimensionale nauwkeurigheid | ± 0,1-0,3% met ±50 μm typisch | Maat voor verschil tussen CAD en gebouwd onderdeel |

| Minimale wanddikte | 0,3-0,5 mm | Dunste functies die kunnen worden geprint |

| Oppervlakteruwheid (Ra) | 6-14 μm | Hogere ruwheid dan bewerkte onderdelen |

| Porositeit | <1% dichtheid | Bijna volledig dichte onderdelen onder optimale parameters |

| Resterende spanningen | 50-500 MPa | Moet worden verlicht door warmtebehandeling |

De juiste oriëntatie, ondersteuningsstructuren, voorverwarming van de bouwplaat, geoptimaliseerde scanstrategieën en nabewerkingsstappen zoals CNC-bewerking en polijsten kunnen de afwerking verbeteren. De maatnauwkeurigheid is ook sterk afhankelijk van goed gekalibreerde apparatuur.

Vereisten voor naverwerking

Nadat het SLM-systeem de fabricage van een onderdeel heeft voltooid, is meestal nog een nabewerking nodig voordat de onderdelen in gebruik worden genomen. Deze stappen kunnen bestaan uit:

- Onderdelen uit de poederkoek verwijderen

- Ondersteunende structuren elimineren

- Stressverlichtende warmtebehandelingen

- Heet isostatisch persen (HIP)

- Oppervlakteslijpen, zandstralen, parelstralen, polijsten

- Niet-destructieve inspectie

Nabewerking heeft als doel de oppervlakteruwheid te verminderen, restspanningen te verlichten, eventuele microporositeiten te dichten en de maatnauwkeurigheid en esthetiek te verbeteren.

Specifieke procedures worden bepaald door het materiaaltype, de productie (prototype vs. functioneel onderdeel), de prestatievereisten en de benodigde kritieke toleranties.

Kostenanalyse

Het bepalen van de return on investment voor het verwerven en exploiteren van in-house SLM additive manufacturing capaciteit hangt af van veel variabelen.

Overwegingen voor SLM-kosten

| Kostenfactor | Beschrijving |

|---|---|

| Machine-uitrusting | $150k - $1M+ afhankelijk van bouwvolume, opties voor meerdere lasers, extra mogelijkheden zoals geautomatiseerde poederverwerking en -terugwinning |

| Facilitaire vereisten | Behandelingssysteem voor inert gas, ontluchtingsfilters, explosieveilig ontwerp, temperatuur-/vochtigheidsregeling |

| Installatie en training | 2 weken voor instellen machine, kalibratie, software-instructie |

| Werk | Machinebewerking minder intensief dan CNC-bewerking, maar operators blijven nodig; CAM-expert aanbevolen |

| Materialen | $100-500 per kg poeder; recyclebaarheid varieert; geoptimaliseerde parameters per legering |

| Nabewerking | Arbeid, gereedschap, uitbestede warmtebehandeling, oppervlaktebehandeling |

| Software | $10k-$25k reeks voor voorbewerking, simulatie, apps voor bewaking op afstand |

| R&D-interventies | Testen van parameters voor nieuwe onderdelen met behulp van het Agile-proces dat essentieel is voor kwalificatie |

| Ordervolume | Kleine/middelgrote batches ideaal vs. grote volumes gieten/vormen |

Weeg de totale bedrijfskosten af tegen waardefactoren zoals:

- Ontwerpvrijheid voor gewichtsvermindering, aanpassing, consolidatie van onderdelen

- Doorlooptijd verkort van maanden naar dagen/uren

- Vereenvoudiging van de toeleveringsketen met productie op aanvraag

- Prestatieverbeteringen zoals verhoogde sterkte en hardheid

- Duurzame productie met minimaal afval vs subtractieve methoden

- Langere levensduur van hoogwaardige onderdelen zoals luchtvaart en medische apparatuur

Het kwantificeren van productiviteits- en innovatievoordelen is cruciaal. Met de nodige ervaring kunnen de totale kosten per onderdeel dat via SLM wordt geproduceerd gelijk zijn aan CNC-verspaning voor productieruns van lagere volumes.

Industriestandaarden

Omdat het een relatief nieuwe technologie is, wordt er nog steeds gewerkt aan de invoering van industriebrede specificaties, codes en standaarden voor SLM additive manufacturing.

SLM standaardisatielandschap

| Normalisatie-instelling | Toepassingsgebied | Specifieke normen |

|---|---|---|

| ASTM F42 | Additieve productieprocessen | Testmethoden, terminologie, procesparameters, omgevingen, materialen, gezondheid en veiligheid |

| Amerika maakt | Standaarden voor additieve productie | Routekaart voor AM-standaarden die materialen, processen en gegevensformaten voor defensie, luchtvaart, ruimtevaart en maritiem omvatten |

| ISO TC 261 | AM-normen | 17 gepubliceerd, 46 in ontwikkeling over terminologie, processen, workflows, QA, omgevingen, veiligheid |

| ASME | Conformiteitsbeoordeling | Programma voor AM-onderdeelkwalificatie; certificeert AM-processen voor naleving van codes |

Certificering volgens deze standaarden garandeert herhaalbaarheid en betrouwbaarheid bij het contracteren van AM onderdelen in de toeleveringsketen. Naleving maakt ook een bredere toepassing mogelijk in gereguleerde sectoren zoals de luchtvaart en medische apparatuur.

Casestudies

Talloze bedrijven maken gebruik van de ontwerpvrijheid en snelle doorlooptijden van SLM voor lichtere, sterkere componenten in industrieën van ruimtevaartraketten tot Formule 1-auto's.

Toepassingsvoorbeelden van SLM Additive Manufacturing

| Industrie | Bedrijf | Deel | Voordelen |

|---|---|---|---|

| Lucht- en ruimtevaart | SpaceX | SuperDraco Motorkamer | 75% kostenreductie, geleverd in dagen vs maanden |

| Luchtvaart | Boeing | 777X Beugels | Geconsolideerde assemblages, 60% lichter gewicht |

| Automobiel | Bugatti | Remklauw | Verminderde massa door 40%, geoptimaliseerde vloeistofstroom |

| Medisch | Zimmer Biomet | Spinale implantaten | Aangepaste vormen passen bij de anatomie, osteoconductieve structuren om botingroei te bevorderen |

Deze toepassingen laten zien dat SLM-onderdelen de traditionele productiebeperkingen overtreffen. Naarmate meer bedrijven overgaan op AM-technologieën, blijven de innovatiemogelijkheden toenemen.

SLM Additive Manufacturing - FAQ's

Veelgestelde vragen over SLM

| Vraag | Antwoord |

|---|---|

| Hoe werkt SLM printen? | SLM bouwt onderdelen laag voor laag op uit metaalpoeder met behulp van een laserstraal om materiaal selectief te smelten en samen te smelten op basis van CAD-gegevens. |

| Welke materialen zijn beschikbaar? | De meest populaire zijn 316L en 17-4 roestvrij staal, titanium Ti64-legering, kobaltchroom, aluminium AlSi10Mg, gereedschapsstaal, nikkelsuperlegeringen |

| Wat zijn enkele belangrijke voordelen ten opzichte van machinale bewerking? | Ontwerpvrijheid voor lichtgewicht constructies, maatwerk, consolidatie van onderdelen; snellere doorlooptijden; minder afval; betere mechanische eigenschappen |

| Wat bepaalt de oppervlakteafwerking? | Laagresolutie, bouwparameters, oriëntatie, nabewerkingsstappen zoals parelstralen |

| Welke nauwkeurigheid kan SLM bereiken? | ±0,1-0,3% maatnauwkeurigheid is typisch voor de meeste toepassingen, met minimale wanddiktes rond 0,3-0,5 mm |

| Vereist het SLM-proces ondersteuning? | Steunconstructies zijn vereist voor aanzienlijke overstekken, afhankelijk van oriëntaties en geometrieën |

| Welke nabewerking is vereist? | Stappen kunnen bestaan uit het verwijderen van steunen, spanningsverlaging, heet isostatisch persen, oppervlakteafwerking zoals slijpen of polijsten. |

| Voor welke toepassingen is SLM geschikt? | Snelle prototypes, klantspecifieke gereedschappen zoals mallen en klemmen, en direct metalen eindproducten voor de luchtvaart-, medische, tandheelkundige en auto-industrie. |

| Hoe is de kwaliteit in vergelijking met traditionele productie? | Met geoptimaliseerde parameters evenaren of overtreffen >99% dichte SLM onderdelen mechanische eigenschappen en levensduur |

| Hoe moet design worden aangepast voor SLM? | Conforme kanalen, roosters, topologie-optimalisatie zijn allemaal uniek geschikt voor AM. Richtlijnen helpen om onderdelen aan te passen. |

Deze FAQ geeft een overzicht van de antwoorden op de meest gestelde vragen over selectieve laser melting additive manufacturing. SLM ontsluit nieuwe prestatiemaatstaven dankzij totale ontwerpvrijheid.

De toekomst van SLM

Het gebruik van SLM blijft toenemen naarmate meer industrieën de grenzen van additive manufacturing verleggen. Vooruitgang op het gebied van apparatuur, software, materialen en kwaliteitsprocessen zorgt voor steeds meer toepassingen.

Verwacht een bredere beschikbaarheid van gespecialiseerde multi-legering machines en bewerkingsparameters van toonaangevende printerfabrikanten. Hybride systemen met aanvullende processen zoals frezen, boren en inspecteren zijn ook in opkomst voor geïntegreerde productie. Geautomatiseerde poederverwijdering en -terugwinning zullen de kosten verlagen.

Real-time monitoring zal nog strengere procescontroles en gesloten-lus kwaliteitsborging mogelijk maken. Algoritmen voor machinaal leren kunnen de prestaties van gebouwen optimaliseren. Naarmate er meer standaarden komen rond best practices, zullen gebruikers ook meer voorspelbaarheid krijgen.