Speciale metaalpoeders zijn metalen die verwerkt zijn tot fijne deeltjes voor gebruik in geavanceerde productietechnieken. Ze vertonen unieke eigenschappen die ze geschikt maken voor gespecialiseerde toepassingen in industrieën zoals lucht- en ruimtevaart, medisch en elektronica.

Dit artikel geeft een uitgebreid overzicht van verschillende soorten speciale metaalpoeders, hun samenstelling en eigenschappen, toepassingen, specificaties en kwaliteiten, leveranciers, prijzen en voordelen versus beperkingen.

Soorten speciale metaalpoeders

Er zijn veel categorieën en variëteiten speciale metaalpoeders die in verschillende technologieën worden gebruikt. Enkele belangrijke types zijn:

| Type | Beschrijving |

|---|---|

| Nikkellegeringen | Inconel, Monel, Hastelloy, Nilo legeringen met nikkel plus chroom, ijzer, molybdeen enz. Hoge sterkte en corrosiebestendigheid bij hoge temperaturen |

| Kobaltlegeringen | Haynes-legeringen met kobalt en chroom/wolfraam/molybdeen. Biocompatibiliteit voor implantaten |

| Titanium legeringen | Ti-6Al-4V, Ti-6Al-7Nb enz. Lichtgewicht, sterkte, biocompatibiliteit |

| Vuurvaste metalen | Wolfraam, molybdeen, tantaal. Extreem hoge smeltpunten |

| Magnetische legeringen | IJzer-, nikkel- of kobaltlegeringen met hoge permeabiliteit en lage coërciviteit |

| Thermische spuitpoeders | Sferoïdale poeders voor coatings om slijtage, corrosie enz. te weerstaan. |

Voordelen van poedermetallurgie

| Voordeel | Beschrijving | Voordeel | Voorbeeld |

|---|---|---|---|

| Minimaal afval | Poedermetallurgie heeft een uitzonderlijk hoog materiaalgebruik, vaak meer dan 97%. Dit komt doordat onderdelen worden gevormd uit nauwkeurig afgemeten hoeveelheden metaalpoeder, waardoor het afval tot een minimum wordt beperkt in vergelijking met traditionele subtractieve processen zoals machinale bewerking. | Lagere productiekosten, milieuvriendelijke productie en minimale schoonmaak na de productie. | Tandwielen, lagers en andere ingewikkelde onderdelen kunnen worden gevormd met bijna-nettovormen, waardoor minimale machinale bewerking nodig is en zeer weinig afval ontstaat. |

| Ontwerpflexibiliteit | In tegenstelling tot traditionele technieken die beperkt zijn door de vervormbaarheid van bulkmaterialen, gedijt poedermetallurgie goed bij ingewikkelde vormen. Complexe geometrieën, ondersnijdingen en zelfs interne kanalen kunnen in het ontwerp worden opgenomen dankzij de vrijheid van het persen van de matrijs. | Onderdelen met ingewikkelde kenmerken of uitdagende geometrieën kunnen efficiënt worden geproduceerd, waardoor assemblage van meerdere onderdelen niet meer nodig is. | Elektrische contacten met ingewikkelde details en koellichamen met interne kanalen voor een betere warmteafvoer kunnen worden vervaardigd met behulp van poedermetallurgie. |

| Materiaal veelzijdigheid | Met poedermetallurgie ligt de wereld van metaallegeringen binnen handbereik. Door verschillende metaalpoeders te mengen of extra elementen toe te voegen, kan een enorm scala aan materiaaleigenschappen worden bereikt. Dit omvat controle over factoren zoals porositeit, sterkte en geleidbaarheid. | Onderdelen die een specifieke combinatie van eigenschappen vereisen, zoals een hoge slijtvastheid en elektrische geleiding, kunnen op maat worden gemaakt door materiaalkeuze in de poederfase. | Zelfsmerende lagers kunnen worden geproduceerd door smeerdeeltjes in het metaalpoedermengsel op te nemen. Daarnaast kunnen componenten die een hoge sterkte-gewichtsverhouding vereisen, worden gemaakt door lichtgewicht metaallegeringen te gebruiken. |

| Dimensionale nauwkeurigheid en herhaalbaarheid | Poedermetallurgie blinkt uit in het produceren van onderdelen met nauwe toleranties. De nauwkeurige controle over de poedereigenschappen en perskrachten vertaalt zich in consistente productafmetingen bij grote productieruns. | Minder nabewerking, betere productkwaliteit en verwisselbare onderdelen. | Tandwielen, zuigers en andere mechanische onderdelen kunnen worden gemaakt met een hoge maatnauwkeurigheid, waardoor een soepele werking en correcte assemblage gegarandeerd zijn. |

| Near-Net Vormen & Verminderde Bewerking | De mogelijkheid om complexe vormen met hoge precisie te vormen minimaliseert de noodzaak voor uitgebreide machinale bewerkingen na de productie. Dit levert aanzienlijke kosten- en tijdbesparingen op. | Snellere productietijden, lagere productiekosten en een betere oppervlakteafwerking. | Complexe onderdelen zoals nokken en kettingwielen kunnen bijna netvormig zijn, waardoor minimale bewerkingen nodig zijn om de uiteindelijke afmetingen te bereiken. |

| Gecontroleerde porositeit | Poedermetallurgie biedt een uniek voordeel: de mogelijkheid om de porositeit van een onderdeel op maat te maken. Dit gecontroleerde porievolume kan gunstig zijn voor toepassingen die smeerreservoirs, filtratie-elementen of zelfs botimplantaten nodig hebben die de ingroei van weefsel bevorderen. | Verbeterde functionaliteit, filtratiemogelijkheden of verbeterde biocompatibiliteit. | Oliefilters en zelfsmerende lagers kunnen gebruik maken van gecontroleerde porositeit in het materiaal voor betere prestaties. |

| Warmtebehandelingsmogelijkheden | Net als bij smeedmetalen kunnen onderdelen in poedermetallurgie een warmtebehandeling ondergaan om hun mechanische eigenschappen zoals sterkte, hardheid en slijtvastheid te verbeteren. | Verbeterde prestaties en bredere toepassingsmogelijkheden. | Tandwielen en kettingwielen kunnen een warmtebehandeling ondergaan voor een superieure slijtvastheid en vermoeiingssterkte. |

| Automatisering en massaproductie | Poedermetallurgie is zeer geschikt voor automatisering, waardoor productie in grote volumes met een constante kwaliteit mogelijk is. Het hele proces, van poedervulling tot verdichting en sinteren, kan worden geautomatiseerd voor een efficiënte productie. | Kosteneffectieve massaproductie, lagere arbeidskosten en consistente productkwaliteit. | Kleine, ingewikkelde onderdelen zoals bevestigingsmiddelen en elektronische connectoren kunnen efficiënt in grote volumes worden geproduceerd met behulp van geautomatiseerde poedermetallurgieprocessen. |

Samenstelling en kenmerken

Speciale metaalpoeders kan een verscheidenheid aan legeringselementen bevatten om de gewenste eigenschappen te verkrijgen. Enkele typische samenstellingen en eigenschappen worden hieronder beschreven:

| Materiaal | Typische compositie | Kenmerken |

|---|---|---|

| Nikkellegeringen | Ni, Cr, Fe, Nb, Mo | Bestand tegen hitte, corrosie. Goede sterkte en taaiheid |

| Kobaltlegeringen | Co, Cr, W, Ni, Mo | Biocompatibel, hoge hardheid en slijtvastheid |

| Titanium legeringen | Ti, Al, V, Nb, Ta | Extreem sterk en toch licht. Bio-inertie |

| Vuurvaste metalen | W, Mo, Ta | Uitstekende eigenschappen bij hoge temperaturen, thermisch/elektrisch geleidingsvermogen |

| Magnetische legeringen | Fe, Ni, Co, Nd, Sm | Hoge verzadigingsmagnetisatie en magnetische permeabiliteit |

De specifieke percentages van elk element kunnen worden gevarieerd om poeders te produceren met iets andere eigenschappen voor de beoogde toepassingen. Meer exotische speciale legeringen zijn ook mogelijk door meerdere metalen te mengen.

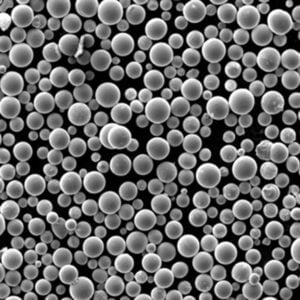

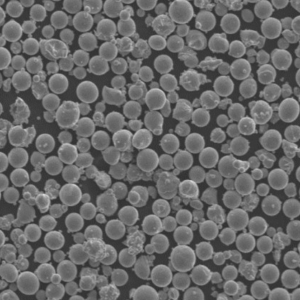

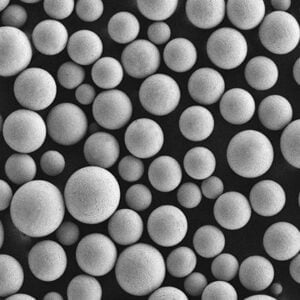

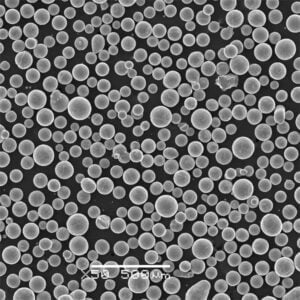

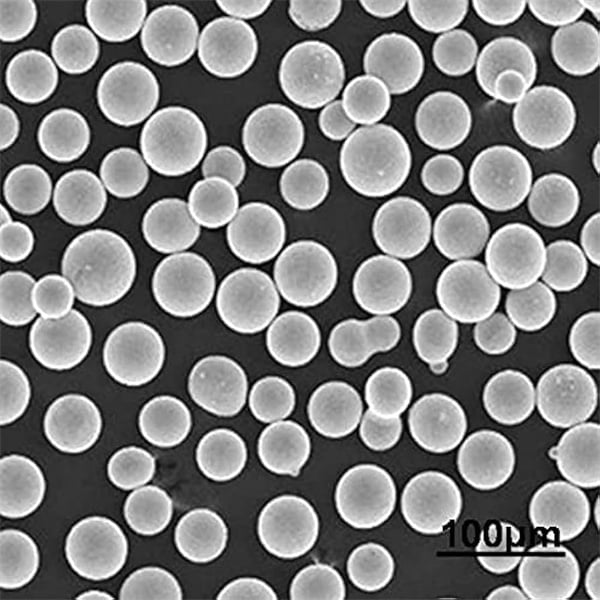

Deeltjeskenmerken

Naast de samenstelling hebben poederkenmerken zoals deeltjesvorm, grootteverdeling, vloeibaarheid en zuiverheid ook invloed op de prestaties.

- Deeltjesvorm - Bolvormig, onregelmatig, gemengd. Bepaalt verpakkingsdichtheid en sintergedrag.

- Grootteverdeling - Bereik en verdeling van maten. Beïnvloedt verdichting en eigenschappen.

- Vloeibaarheid - Cruciaal voor doseernauwkeurigheid in AM. Verbeterd door bolvormigheid en uniformiteit in grootte.

- Puurheid - Het zuurstof/stikstofgehalte beïnvloedt de kwaliteit. Hoger is beter.

Fabrikanten controleren deze poedereigenschappen nauwgezet om consistentie tussen batches te garanderen.

Toepassingen van speciale metaalpoeders

De unieke voordelen van speciale metaalpoeders maken ze geschikt voor nichetoepassingen waar traditionele metaalproducten tekortschieten. Enkele voorbeelden zijn:

| Industrie | Toepassingen |

|---|---|

| Lucht- en ruimtevaart | Turbineschoepen, vliegtuigfittingen, raketstraalpijpen |

| Medisch | Orthopedische/tandheelkundige implantaten, chirurgische instrumenten |

| Automobiel | Lichtgewicht chassisonderdelen, hoogwaardige componenten |

| Elektronica | Afscherming, contacten, draadframes, connectoren |

| Industrieel | Gereedschappen, warmtebehandelingsarmaturen, slijtvaste/corrosiebestendige coatings |

Andere veelvoorkomende toepassingen zijn chemische verwerkingsapparatuur, sportartikelen, horlogeonderdelen enz. Het gebruik blijft toenemen met een bredere toepassing van additive manufacturing.

Rangen en specificaties

Net als conventionele metalen worden poedermetallurgische kwaliteiten gestandaardiseerd door professionele organisaties om consistente kwaliteit en prestaties mogelijk te maken. Enkele belangrijke standaarden zijn:

| Standaard | Organisatie | Materialen |

|---|---|---|

| ASTM | ASTM International | Nikkel, kobalt, titaanlegeringen |

| UNS | SAE Internationaal | Speciale metaallegeringen |

| ISO | Internationale Organisatie voor Standaardisatie | Breed assortiment metalen en keramiek |

Binnen elke standaard krijgen materialen unieke codes voor identificatie. Daarnaast zijn er specificaties met betrekking tot samenstellingslimieten, poedereigenschappen, bemonstering, testen etc. om de kwaliteit te reguleren.

Chemische conformiteitcertificaten en testrapporten worden geleverd door gerenommeerde fabrikanten om naleving van de gekochte specificatie te valideren. Aangepaste kwaliteiten buiten de normen zijn ook mogelijk voor eigen toepassingen.

Leveranciers en prijzen

Er zijn een aantal toonaangevende wereldwijde leveranciers die speciale metaalpoeders leveren voor commercieel gebruik:

| Leverancier | Typische materialen | Gemiddelde prijs |

|---|---|---|

| Sandvik | Nikkel, kobalt, titaanlegeringen | $50 - $100 per kg |

| Praxair | Nikkel, ijzer, wolfraamlegeringen | $75 - $250 per kg |

| Hoganas | Gereedschapsstaal, roestvrij staal | $30 – $150 per kg |

| GKN | Titanium, aluminiumlegeringen | $100 - $300 per kg |

| Timmerman Techniek | Uitgebreide speciale legeringen | $250 - $500 per kg |

De prijzen variëren aanzienlijk afhankelijk van de complexiteit van de legering, het ordervolume, de poederkenmerken en de kwaliteitsnormen. Over het algemeen vragen sferische poeders met een gecontroleerde grootteverdeling een hogere prijs.

Vergelijking tussen materialen

Er is geen universele beste speciale legering - er bestaan specifieke afwegingen tussen verschillende poedermetaalopties:

| Parameter | Nikkellegeringen | Titanium legeringen | Vuurvaste metalen |

|---|---|---|---|

| Kracht | Erg goed | Uitstekend | Goed |

| Hardheid | Goed | Erg goed | Uitstekend |

| Taaiheid | Uitstekend | Goed | Gemiddeld |

| Corrosieweerstand | Uitstekend | Erg goed | Gemiddeld |

| Weerstand tegen hoge temperaturen | Uitstekend | Gemiddeld | Uitstekend |

| Biocompatibiliteit | Gemiddeld | Uitstekend | Gemiddeld |

| Kosten | Hoog | Heel hoog | Gemiddeld |

Belangrijkste leerpunten:

- Nikkellegeringen bieden de beste all-round eigenschappen, maar zijn duur

- Titaanlegeringen hebben een uitstekende verhouding tussen sterkte en gewicht, maar kunnen vervormbaarheid missen

- Vuurvaste metalen zijn bestand tegen extreme temperaturen maar zijn minder corrosiebestendig

- De juiste selectie hangt af van de kritieke prestatiebehoeften voor de toepassing

Voordelen van poedermetallurgie

Enkele opmerkelijke voordelen van speciale metaalpoeders:

Hogere zuiverheid - Snelle stolling in atomisatie maakt een hogere haalbare zuiverheid mogelijk dan bij conventionele gegoten/gesmede metalen. Dit breidt haalbare toepassingen en werkingsmogelijkheden uit.

Precisiekenmerken - Consistente poederkarakteristieken maken herhaalbare output, nauwere toleranties en kwaliteitscontrole mogelijk voor kritieke componenten zoals turbines in de ruimtevaart en medische implantaten.

Complexe geometrieën - Speciale poeders maken de productie mogelijk van topologisch geoptimaliseerde, lichtgewicht of poreuze componenten die onmogelijk zijn met subtractieve technieken.

Aanpasbaarheid - De chemische samenstelling van de legering en de poedereigenschappen kunnen op maat worden gemaakt om te voldoen aan specifieke behoeften op het gebied van mechanische, fysische of biologische eigenschappen.

Duurzaamheid - Additieve technieken hebben een lagere buy-to-fly ratio en gebruiken minder materiaal dan machinale bewerking uit bulkvoorraad. Dit ondersteunt groenere productie.

Uitdagingen van poedermetallurgie

| Uitdaging | Beschrijving | Invloed | Mogelijke oplossingen |

|---|---|---|---|

| Poeder Eigenschappen en Stroombaarheid | Inconsistente deeltjesgrootte, vorm en verdeling in het poeder kunnen leiden tot ongelijke dichtheid, porositeit en oppervlakteruwheid in het eindproduct. Een slechte vloeibaarheid van het poeder kan het efficiënt vullen van mallen belemmeren, wat defecten en productievertragingen kan veroorzaken. | Verminderde mechanische eigenschappen, verminderde integriteit van onderdelen en kans op defecten. Productie-inefficiëntie en verhoogd uitvalpercentage. | Strenge poederkarakterisering en controle van de deeltjesgrootteverdeling. Gebruik van sferische of hoekige poeders afhankelijk van de gewenste dichtheid en eigenschappen. Gebruik van smeermiddelen of vloeibaarheidsadditieven om de poederstroom te verbeteren. |

| Dichtheidsvariaties en porositeit | Het kan moeilijk zijn om een uniforme dichtheid te bereiken in complexe geometrieën. Interne holtes of porositeit kunnen het onderdeel verzwakken en de functionaliteit beïnvloeden. | Verminderde sterkte, vervormbaarheid en weerstand tegen vermoeiing. Kans op lekken in toepassingen onder druk. | Gebruik van verdichtingstechnieken zoals persen of isostatisch persen om een optimale dichtheid te bereiken. Computerondersteunde simulaties implementeren om dichtheidsvariaties te voorspellen en te beperken. Het ontwerp van onderdelen optimaliseren om complexe vormen te minimaliseren en een gelijkmatige poederstroom te bevorderen. |

| Delaminatie en scheuren | Een zwakke binding tussen de deeltjes tijdens het verdichten kan leiden tot delaminatie (interne scheiding) of scheuren in het onderdeel. | Aangetaste mechanische eigenschappen en kans op catastrofaal falen onder spanning. | Poedereigenschappen zoals oppervlaktemorfologie en chemische samenstelling optimaliseren om de hechting te verbeteren. Hogere verdichtingsdrukken of sintertemperaturen gebruiken. Het implementeren van secundaire bewerkingen zoals heet isostatisch persen om interne defecten te elimineren. |

| Kostenoverwegingen | Poeders met een hoge zuiverheidsgraad, complexe productietechnieken die bijna netvormig zijn en nabewerkingen kunnen de productiekosten aanzienlijk verhogen. | Beperkte kosteneffectiviteit in vergelijking met traditionele metaalbewerkingsmethoden voor bepaalde toepassingen. | Kosteneffectieve poedermaterialen gebruiken en het ontwerp van onderdelen optimaliseren voor efficiënt poedergebruik. Alternatieve verdichtingstechnologieën met lagere energievereisten onderzoeken. Het implementeren van poederrecyclingstrategieën om materiaalafval te minimaliseren. |

| Milieu-impact | Het hanteren en verwerken van poeder kan stof en potentieel gevaarlijke dampen in de lucht genereren, wat gezondheidsrisico's en milieuproblemen met zich meebrengt. | Schadelijke effecten op de gezondheid van werknemers en mogelijke milieuvervuiling. | Het implementeren van robuuste stofopvang- en ventilatiesystemen om een veilige werkomgeving te behouden. Gebruik van milieuvriendelijke smeermiddelen en bindmiddelen in het poedermengsel. Strikte milieuvoorschriften volgen voor afvalverwijdering. |

| Beperkingen in materiaalselectie | Niet alle metalen en legeringen zijn gemakkelijk verkrijgbaar in poedervorm en sommige materialen kunnen worden aangetast tijdens het poederproductieproces. | Beperkte ontwerpvrijheid voor toepassingen die specifieke materiaaleigenschappen vereisen. | Voortdurend onderzoek en ontwikkeling in poederproductietechnologieën om de materiaalkeuze voor PM uit te breiden. Gebruik van samengestelde poedermengsels of metaalspuitgieten (MIM) voor geavanceerde materiaalcombinaties. |

FAQ

In deze FAQ vindt u antwoorden op veelgestelde vragen over poedermetallurgie:

Wat zijn tegenwoordig de meest gebruikte speciale metaalpoeders?

Titaanlegeringen, superlegeringen op basis van nikkel, kobalt-chroomlegeringen en gereedschapsstaal zijn goed voor het grootste deel van de vraag. De belangrijkste toepassingen zijn in lucht- en ruimtevaartmotoren, gewrichtsimplantaten, automotive/industrieel gereedschap en gereedschapsstaal voor mallen en matrijzen.

Welke methoden kunnen worden gebruikt om speciaal metaalpoeder te produceren?

Gangbare commerciële productietechnieken zijn gasverstuiving, plasmaverstuiving, elektrolyse en carbonyldecompositie. Ze hebben elk hun relatieve voordelen - gasverstuiving biedt de beste combinatie van kosten en consistente poedergrootte/vorm.

Hoe worden metaalpoeders gekarakteriseerd?

Typische kenmerken die worden onderzocht zijn de verdeling van de deeltjesgrootte, morfologie, stroomsnelheid, tapdichtheid, chemische samenstelling, microstructuur en verontreinigingsniveaus. Deze beïnvloeden de geschiktheid voor AM processen en de uiteindelijke onderdeeleigenschappen.

Onder welke groottecategorie vallen speciale poeders voor AM?

Veruit de meeste poeders vallen tussen 10 micron en 100 micron. Fijnere deeltjes kunnen ontbranden of gevaarlijk zijn om te hanteren, terwijl grotere deeltjes de resolutie, dichtheid en oppervlakteafwerking negatief beïnvloeden.

Wat is een speciale legering die met inert gas wordt geatomiseerd?

Het verwijst naar een hoogwaardig poeder dat wordt geproduceerd door de stroom gesmolten metaal te verstuiven met een inert gas zoals argon of stikstof om contaminatie te voorkomen. Dit is de geprefereerde productiemethode voor reactieve legeringen.

Hoe worden onderdelen nabewerkt na AM?

Veel voorkomende nabewerkingen zijn HIP (hot isostatic pressing), warmtebehandeling, Hot Isostatic Pressing (HIP), oppervlakteafwerking, coating en eindinspectie/testen om aan de toepassingseisen te voldoen.