Roestvrij staal 316L poeder is een populaire materiaalkeuze voor veel toepassingen vanwege de uitstekende corrosieweerstand, mechanische eigenschappen en biocompatibiliteit. Deze gids biedt een gedetailleerd overzicht van 316L-poeder, inclusief de eigenschappen, productiemethoden, toepassingen, leveranciers en meer.

Overzicht van roestvrij staal 316L poeder

Roestvrij staal 316L-poeder is een type roestvrijstalen legering die molybdeen bevat voor verbeterde corrosieweerstand. De “L” verwijst naar het lage koolstofgehalte, wat de lasbaarheid verbetert.

Enkele belangrijke eigenschappen en kenmerken van 316L-poeder zijn onder meer:

- Uitstekende corrosiebestendigheid, vooral tegen putcorrosie en spleetcorrosie

- Hoge sterkte en goede ductiliteit

- Uitstekende biocompatibiliteit en geschikt voor medische implantaten

- Niet-magnetische austenitische structuur

- Hoge oxidatie- en kruipweerstand bij verhoogde temperaturen

- Verkrijgbaar in verschillende deeltjesgroottes en morfologieën

316L-poeder kan worden geproduceerd door middel van gasverneveling, waterverneveling en andere methoden. Het poederproductieproces beïnvloedt de poedereigenschappen zoals deeltjesvorm, grootteverdeling, vloeibaarheid en meer.

Hier is een vergelijking van verschillende 316L-poedertypen en hun typische toepassingen:

| Poeder soort | Deeltjesgrootte | Morfologie | Toepassingen |

|---|---|---|---|

| Gas verneveld | 15-150 µm | Bolvormig | Additieve productie, MIM |

| Water verneveld | 10-300 µm | Onregelmatig, dendritisch | Metaal spuitgieten |

| Plasma verneveld | <100 μm | Bolvormig | Additieve productie |

| Elektrolytisch | <150 µm | Dendritisch, stekelig | Additieve productie, persen |

| Carbonyl | <10 μm | Bolvormig | Poedermetallurgie, persen |

316L-poeder wordt gewaardeerd vanwege de combinatie van sterkte, corrosieweerstand en biocompatibiliteit. Enkele van de belangrijkste toepassingen zijn:

- Additieve productie – Selectief lasersmelten, direct lasersinteren van metalen, bindmiddelspuiten

- Metaalspuitgieten – Kleine, complexe onderdelen zoals orthopedische implantaten

- Persen en sinteren – Filters, poreuze structuren, zelfsmerende lagers

- Oppervlaktecoating – Om de slijtvastheid en corrosieweerstand te verbeteren

- Solderen en lassen – Als vulmateriaal

Hier is een overzicht van hoe 316L-poeder wordt gebruikt in verschillende productieprocessen:

| Productieproces | Hoe 316L-poeder wordt gebruikt |

|---|---|

| Additieve productie | Het poederbed wordt selectief gesmolten door laser om 3D-onderdelen te bouwen |

| Metaal spuitgieten | Poeder vermengd met bindmiddel, gevormd en vervolgens gesinterd |

| Pers en sinter | Poeder wordt in vorm geperst en vervolgens gesinterd |

| Deklaag | Op het oppervlak gespoten of gesmolten door thermisch spuiten, lasercladding enz. |

| Solderen en lassen | Gebruikt als vulmateriaal voor verbindingen |

De ultrafijne korrelstructuur en homogene consistentie verkregen uit poeders maken 316L een ideaal materiaal voor kritische toepassingen in de lucht- en ruimtevaart, medische, chemische verwerking en meer.

Eigenschappen van 316L roestvrij staalpoeder

| Eigendom | Beschrijving | Impact on Usability |

|---|---|---|

| Chemische samenstelling | Primarily composed of iron (Fe), chromium (Cr) (16-18%), nickel (Ni) (10-12%), molybdenum (Mo) (2-3%), with minor additions of silicon (Si), manganese (Mn), phosphorus (P), sulfur (S), nitrogen (N). Low carbon content (less than 0.03%) | The high chromium content grants excellent corrosion resistance, especially against pitting and crevice corrosion. Nickel enhances strength and ductility, while molybdenum improves resistance to localized attacks, particularly by chlorides. Low carbon minimizes the risk of carbide precipitation during welding or high-temperature processes. |

| Deeltjesgrootte en -verdeling | Measured in micrometers (µm), with a typical range of 15-50 µm. The distribution of particle sizes within this range is crucial. | Particle size and distribution significantly influence flowability, packing density, and the final product’s mechanical properties. Finer particles generally offer better surface finish but can be challenging to handle due to poor flowability. A well-controlled distribution with a mix of particle sizes optimizes packing and minimizes voids in the final product. |

| Schijnbare dichtheid & kraandichtheid | Apparent density refers to the density of the powder as loosely poured. Tap density is measured after tapping the powder container to achieve a denser packing. Units are typically g/cm³. | The difference between apparent and tap density reflects powder flowability. A higher tap density relative to apparent density indicates better flow characteristics, essential for efficient powder bed creation in Additive Manufacturing processes. |

| Vloeibaarheid | The ease with which powder flows under its own weight. Measured using techniques like the Hall Flowmeter or Carr Index. | Good flowability allows for uniform powder spreading and minimizes segregation (separation of different particle sizes) during handling and deposition. This translates to consistent density and properties in the final product. |

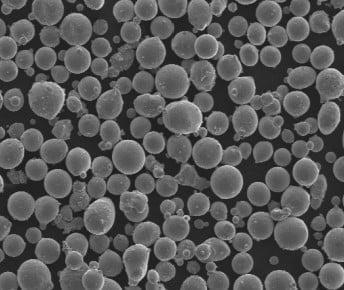

| Sfericiteit en morfologie | Sphericity refers to how closely a particle resembles a perfect sphere. Morphology describes the overall shape of the particles (spherical, angular, irregular). | Spherical particles typically flow better and pack more densely compared to irregular shapes. However, some applications might benefit from a specific particle morphology to achieve desired surface texture or interlocking of particles. |

| Melting Point & Range | Around 1400°C (2552°F). The melting range can vary slightly depending on the specific powder composition. | The melting point is crucial for determining the appropriate processing temperatures in techniques like sintering or Additive Manufacturing. |

| Warmtegeleiding | Approximately 16 W/mK. | Thermal conductivity influences heat transfer within the powder bed during processing. This can impact factors like cooling rates, residual stresses, and the formation of undesirable phases in the final product. |

| Sintergedrag | The ability of the powder particles to bond together during a high-temperature heating process (sintering) to form a solid object. | Sintering behavior depends on factors like particle size distribution, powder surface chemistry, and sintering parameters. Well-controlled sintering allows for densification of the powder bed, achieving the desired mechanical properties in the final product. |

| Corrosieweerstand | Inherits excellent corrosion resistance from its bulk counterpart, 316L stainless steel. Offers resistance to a wide range of environments, including oxidizing acids, reducing acids, and salt spray. | The molybdenum content in 316L powder provides superior resistance to pitting corrosion, particularly in chloride-containing environments, compared to 304L stainless steel powder. This makes it suitable for applications demanding high corrosion resistance. |

Productiemethoden voor 316L poeder

| Methode | Beschrijving | Deeltjeskenmerken | Voordelen | Nadelen | Toepassingen |

|---|---|---|---|---|---|

| Gasverstuiving | Molten 316L steel is injected into a high-velocity inert gas stream, breaking it into fine droplets that rapidly solidify into spherical particles. | – Spherical shape – Tight size distribution (15-45 microns) – Excellent flowability – High packing density | – Consistent quality – Good for Additive Manufacturing (AM) processes like Laser Beam Melting (LBM) and Electron Beam Melting (EBM) | – High energy consumption – Potential for oxygen and nitrogen pickup | – Aerospace components (turbine blades, heat exchangers) – Medical implants (due to biocompatibility) – High-performance automotive parts |

| Waterverneveling | Similar to gas atomization, but uses a high-pressure water jet to break the molten metal. | – Irregular shape with some satellites (fused particles) – Broader size distribution (10-100 microns) – Lower flowability compared to gas atomization | – More cost-effective than gas atomization – Suitable for applications where spherical shape is less critical | – Higher oxygen content due to water interaction – May require additional post-processing for AM | – Fluidized bed reactors (catalyst carriers) – Metal Injection Molding (MIM) feedstock |

| Plasma-verneveling | Employs a high-temperature, high-velocity plasma torch to melt and atomize the 316L steel feedstock. | – Highly spherical shape – Tight size distribution with finer particles possible (down to 5 microns) – Excellent flowability | – Superior quality for demanding AM applications – Can achieve finer powders for intricate features | – Highest energy consumption among the three methods – Requires specialized equipment | – High-performance turbine blades – Microfluidic components – Biomedical implants requiring high surface finish |

| Mechanisch legeren | Solid elemental or pre-alloyed powders are blended and milled together in a high-energy ball mill to achieve a uniform 316L composition. | – Irregular shape with angular facets – Wide size distribution – Lower flowability | – Highly customizable for creating unique alloy compositions not achievable with other methods | – Longer processing time compared to atomization techniques – May require additional steps to improve flowability for AM | – Specialized components requiring specific material properties – Development of new alloys for AM |

| Elektrolyse | An aqueous-based process where a 316L anode dissolves into the electrolyte solution, and the metal ions are deposited as powder on the cathode. | – Spherical or dendritic shapes – Wide size distribution – Can be porous | – Highly pure powders achievable – Potential for near-net shape manufacturing | – Limited production capacity – Relatively slow process | – Biomedical implants requiring high purity – Catalyst supports – Specialized applications demanding specific powder properties |

Toepassingen van 316L roestvrij staalpoeder

| Industrie | Sollicitatie | Hefboomeffecten | Aanvullende opmerkingen |

|---|---|---|---|

| Medisch & tandheelkundig | * Implants (knee, hip, dental) * Surgical instruments * Prosthetics | * Biocompatible (safe for body contact) * Excellent corrosion resistance * High strength * Formability for complex designs | * 316L minimizes risk of rejection and infection. * Powder allows for creation of porous structures for bone ingrowth. * Can be sterilized for safe surgical use. |

| Voedselverwerking | * Vessels * Tubing * Valves * Fittings * Fasteners | * Superior corrosion resistance to food acids and brines * Easy to clean and maintain * Meets hygiene and safety standards | * 316L ensures food quality and prevents contamination. * Smooth surfaces minimize bacterial harborage points. * Withstands repeated cleaning cycles. |

| Marien | * Propeller shafts * Diesel engine parts * Deck equipment | * Exceptional resistance to saltwater corrosion * High mechanical strength * Durability in harsh environments | * 316L extends lifespan of critical marine components. * Maintains structural integrity under stress and heavy loads. * Performs reliably in varying temperatures. |

| Chemisch & petrochemisch | * Reaction vessels * Piping systems * Valves * Pumps | * Impervious to a wide range of chemicals * High temperature resistance * Pressure tolerance | * 316L can handle aggressive chemicals without degradation. * Withstands high processing temperatures for efficient reactions. * Suitable for high-pressure environments in refineries and plants. |

| Lucht- en ruimtevaart | * Aircraft engine components * Fluid control systems * Structural parts | * High strength-to-weight ratio * Excellent mechanical properties at elevated temperatures * Corrosion resistance in challenging environments | * 316L reduces weight for improved fuel efficiency. * Maintains performance under extreme heat and pressure. * Resists corrosion from jet fuel and other aerospace fluids. |

| Automobiel | * Exhaust components * Engine parts * Trim and decorative elements | * High-temperature resistance * Formability for complex shapes * Corrosion resistance for extended lifespan | * 316L can withstand hot exhaust gases without warping. * Can be formed into intricate exhaust manifolds and pipes. * Resists corrosion from road salts and harsh weather conditions. |

| Consumentengoederen | * Watches * Jewelry * Cutlery * Household appliances | * Aesthetic appeal due to polished finish * High strength and wear resistance * Corrosion resistance for easy cleaning and hygiene | * 316L offers a sleek, luxurious look for high-end goods. * Utensils and appliances maintain sharpness and durability. * Easy to maintain a clean and hygienic surface. |

| Bouw | * Architectural cladding * Fasteners * Railings * Hardware | * Corrosion resistance for outdoor applications * High strength and weatherability * Aesthetic appeal for modern designs | * 316L can withstand harsh weather conditions without rusting. * Maintains structural integrity and functionality over time. * Offers a sleek, contemporary look for architectural elements. |

Specificaties en normen

De samenstelling, kwaliteit en eigenschappen van 316L-poeder worden bepaald door verschillende internationale specificaties en normen.

ASTM-normen

- ASTM A240 – Standaard voor chroom- en chroom-nikkel roestvrijstalen platen, platen en strippen voor drukvaten en algemene toepassingen. Definieert samenstellingslimieten en mechanische eigenschappen voor 316L-legering.

- ASTM B822 – Standaard testmethode voor de deeltjesgrootteverdeling van metaalpoeders en verwante verbindingen door lichtverstrooiing. Wordt gebruikt om de poedergrootteverdeling te karakteriseren.

- ASTM F3055 – Standaardspecificatie voor additieve productie van nikkellegeringspoeder bedoeld voor gebruik in poederbedfusietoepassingen. Definieert strenge eisen voor AM-nikkellegeringspoeder, inclusief 316L.

- ASTM F3049 – Gids voor het karakteriseren van eigenschappen van metaalpoeders die worden gebruikt voor additieve productieprocessen. Biedt richtlijnen voor het meten van kenmerken zoals stroming, dichtheid, morfologie enz.

Andere normen

- ISO 9001 – Kwaliteitsmanagement voor de productie van metaalpoeders

- ISO 13485 – Kwaliteitsmanagement voor metaalpoeders voor medische toepassingen

- ASME Ketel- en drukvatcode – Materiaalvereisten voor drukvattoepassingen

Gerenommeerde leveranciers van 316L-poeder beschikken over kwaliteitssystemen die zijn gecertificeerd volgens ISO- en ASTM-normen. Traceerbaarheid van partijen en uitgebreide tests worden gehandhaafd om naleving te garanderen.

Leveranciers van 316L-poeders

Enkele toonaangevende wereldwijde leveranciers van 316L roestvrij staalpoeder zijn onder meer:

| Bedrijf | Productie methodes | Poeder soorten | Deeltjesgrootte |

|---|---|---|---|

| Sandvik | Gasverneveling | Visarend® 316L | 15-45 µm |

| LPW-technologie | Gasverneveling | LPW316L | 15-63 μm |

| Timmerman | Gasverneveling | Timmerman 316L | 15-150 µm |

| Hogenäs | Waterverneveling | 316L | 10-45 µm |

| CNPC | Gas-, waterverneveling | 316L | 10-150 µm |

| Pometon | Gas-, waterverneveling | 316L | 10-150 µm |

| ATI | Gasverneveling | 316L | 10-63 μm |

De prijs van 316L-poeder is afhankelijk van factoren zoals:

- Poederkwaliteit, samenstelling, deeltjesgrootte en morfologie

- Productie methode

- Bestelhoeveelheid en lotgrootte

- Niveau van kwaliteitscontrole en testen

- Verpakkings- en leveringsvereisten

De indicatieve prijs voor gasverstoven 316L-poeder ligt tussen $50-100 per kg voor standaardbestellingen. Aangepaste bestellingen met speciale vereisten kunnen meer kosten.

Bij het selecteren van een 316L-poederleverancier zijn enkele belangrijke overwegingen:

- Poedereigenschappen – deeltjesgrootteverdeling, morfologie, vloeibaarheid enz. moeten overeenkomen met de toepassingsbehoeften

- Consistente kwaliteit en samenstelling volgens specificaties

- Betrouwbare supply chain en logistiek

- Naleving van internationale normen en certificeringen

- Technische expertise en klantenservice

- Prijzen en minimale bestelhoeveelheid

Toonaangevende 316L-poederfabrikanten hebben tientallen jaren ervaring in het produceren van poeders die zijn afgestemd op AM-, MIM- en andere toepassingen met strenge kwaliteitscontroles.

Ontwerpoverwegingen voor 316L-poeder

Design Considerations for 316L Stainless Steel Powder

| Aspect | Overweging | Impact on Printed Part | Aanbevelingen |

|---|---|---|---|

| Wanddikte | Minimum thickness should be 0.8-1 mm | Parts with thinner walls may be weak and prone to cracking. | * Design walls at least 1 mm thick for optimal strength. * Consider using internal ribs or lattices for reinforcement in thin sections. * For parts requiring minimal wall thickness, explore alternative AM processes with higher resolution. |

| Overhangs & Angles | Sharp corners and unsupported overhangs can lead to warping and delamination. | * Minimize sharp corners by incorporating fillets and curves. * Design overhangs with angles between 30-45 degrees for better support. * Utilize strategically placed support structures during printing to prevent drooping. | |

| Surface Finish & Orientation | Powder characteristics and layer orientation can influence surface texture. | * Understand how powder size and morphology affect surface roughness. * Consider part orientation to minimize layering visibility on critical surfaces. * Post-processing techniques like polishing or bead blasting can improve surface finish. | |

| Porositeit | Air pockets trapped within the part can compromise mechanical properties. | * Optimize printing parameters like laser power and scan speed to achieve high density. * Explore techniques like Hot Isostatic Pressing (HIP) to further minimize porosity. * Design internal channels or venting holes to facilitate powder removal during printing. | |

| Stress Management | Residual stresses from the printing process can lead to warping or cracking. | * Utilize support structures strategically to minimize stress concentration points. * Design features like fillets and gradual transitions to reduce stress build-up. * Consider post-printing heat treatment for stress relief annealing. | |

| Dimensionale nauwkeurigheid | Powder size distribution and shrinkage during sintering can affect final dimensions. | * Account for shrinkage rates (typically around 20%) when designing the model. * Utilize design for additive manufacturing (DfAM) principles to optimize printability and minimize dimensional deviations. * Print test parts to calibrate printing parameters and ensure dimensional accuracy. | |

| Ondersteunende structuren | Temporary structures needed for complex geometries can leave marks. | * Design support structures with minimal contact area to minimize removal marks. * Explore dissolvable support materials for easier post-processing. * Optimize support structure design for efficient material usage and easy removal. | |

| Poeder verwijderen | Unremoved powder trapped inside cavities can affect functionality. | * Design internal channels or drainage holes to facilitate powder removal. * Utilize angled features and venting strategies to prevent powder entrapment. * Optimize printing parameters to minimize powder sticking and improve flowability. |

Naverwerking van 316L-onderdelen

Post-Processing of 316L Stainless Steel Parts

| Proces | Beschrijving | Voordelen | Overwegingen |

|---|---|---|---|

| Ondersteuning verwijderen | Removing temporary structures used during printing. | * Essential for achieving final part geometry. * Allows access to internal features. | * Selection of removal method depends on support material type (manual, mechanical, chemical dissolution). * Careful handling is required to avoid damaging the part. |

| Hittebehandeling | * Stress Relief Annealing: Reduces residual stresses from printing to improve dimensional stability and prevent cracking. * Oplossing ontharden: Refines microstructure for enhanced mechanical properties and corrosion resistance. | * Optimizes performance and longevity of the part. * Enables conformance to specific material specifications. | * Requires precise control of temperature and time based on part geometry and desired outcome. * Rapid cooling techniques like quenching may be necessary for solution annealing. |

| Shot Peening | Bombarding the surface with small metal spheres to create a compressive stress layer. | * Improves fatigue strength and wear resistance. * Enhances resistance to stress corrosion cracking. | * Selection of shot media and blasting parameters depends on desired surface finish and depth of effect. * Excessive peening can introduce surface roughness. |

| Pickling & Passivation | Chemical cleaning process to remove surface contaminants and improve corrosion resistance. | * Essential for parts exposed to harsh environments. * Creates a passive oxide layer for enhanced corrosion protection. | * Selection of pickling and passivating solutions depends on material grade and surface condition. * Improper handling of chemicals requires appropriate safety precautions. |

| Machining & Finishing | Traditional subtractive techniques for achieving precise dimensions, tolerances, and surface finishes. | * Enables creation of features not achievable with AM. * Improves surface aesthetics and functionality. | * Requires additional machining expertise and equipment. * May introduce heat and stress that necessitate further post-processing. |

| Polijsten | Mechanical or chemical methods for achieving a smooth, reflective surface. | * Enhances aesthetic appeal for decorative applications. * Improves surface hygiene for medical devices. * Reduces surface roughness for improved wear resistance. | * Selection of polishing method depends on desired level of finish. * Excessive polishing can remove material and alter part dimensions. |

| Galvanisch verzinken | Depositing a thin layer of another metal onto the surface for enhanced properties. | * Improves electrical conductivity, wear resistance, or corrosion resistance. * Offers decorative finishes like chrome or gold plating. | * Requires specialized equipment and expertise for electroplating baths. * Plating thickness needs to be carefully controlled to avoid delamination. |

Veelvoorkomende defecten in 316L-onderdelen

| Defect | Beschrijving | Oorzaak | Invloed | Matigingsstrategieën |

|---|---|---|---|---|

| Porositeit | Air pockets trapped within the part during printing. | * Suboptimal laser power or scan speed. * Inadequate powder flowability. * Improper gas purging. | * Reduced mechanical strength, fatigue life, and corrosion resistance. * May create leakage paths in fluid applications. | * Optimize printing parameters for proper melting and density. * Pre-heat the powder bed to improve flow. * Utilize inert gas purging to minimize trapped air. * Consider post-processing techniques like Hot Isostatic Pressing (HIP) for further densification. |

| Gebrek aan fusie | Incomplete melting between adjacent powder layers. | * Insufficient laser power density. * Inconsistent powder layer thickness. * Contamination on the powder surface. | * Weak interlayer bonding, leading to potential cracking and part failure. | * Calibrate laser power and scan speed for proper melting depth. * Ensure consistent powder layer thickness through proper recoating mechanisms. * Maintain a clean powder bed free from moisture or contaminants. |

| Balloning | Molten metal accumulating into excessive beads on the top surface. | * Excessive laser power density. * Improper scan speed. * Incorrect powder size distribution. | * Rough surface finish with poor aesthetics. * Potential for spatter and process instability. | * Reduce laser power or increase scan speed to prevent overheating. * Optimize scan patterns to avoid excessive dwell time on a single area. * Utilize a more uniform powder size distribution for consistent melting behavior. |

| Scheuren | Fractures in the part due to residual stresses or thermal shock. | * Rapid cooling during printing. * Insufficient stress relief post-processing. * Sharp corners or design features that concentrate stress. | * Compromised structural integrity and potential for part failure. | * Implement slower cooling rates during printing to minimize thermal gradients. * Perform stress relief annealing to reduce residual stresses. * Design features with smooth transitions and avoid sharp corners. |

| Kromtrekken | Distortion of the part from its intended geometry. | * Uneven thermal expansion and contraction during printing. * Inadequate support structures for complex geometries. * Residual stresses locked in the part. | * Dimensional inaccuracies and potential for part malfunction. | * Optimize printing parameters to minimize thermal gradients. * Utilize strategically placed support structures for proper support during printing. * Implement stress relief annealing to reduce warping tendencies. |

| Delaminatie | Separation of layers within the part. | * Weak interlayer bonding due to lack of fusion. * Excessive moisture content in the powder. * Contamination on the powder bed. | * Loss of structural integrity and potential for part delamination. | * Ensure proper fusion between layers by optimizing printing parameters. * Maintain low powder moisture content through proper storage and handling. * Utilize a clean powder bed free from contaminants. |

Hoe u een 316L-poederleverancier kiest

Hier vindt u een stapsgewijze handleiding voor het selecteren van een leverancier voor 316L roestvrij staalpoeder:

Stap 1: Bepaal de toepassingsvereisten

- Bedenk welk productieproces zal worden gebruikt – AM, MIM enz.

- Identificeer de kritische poedereigenschappen die nodig zijn, zoals deeltjesgrootte, vorm, zuiverheid enz.

- Houd rekening met de onderdeelspecificaties – mechanische eigenschappen, nauwkeurigheid, oppervlakteafwerking enz.

Stap 2: Onderzoek potentiële leveranciers

- Zoek naar toonaangevende 316L-poederfabrikanten met lange ervaring

- Controleer de mogelijkheden – productiemethoden, poedervariëteiten, QC-testen enz.

- Bekijk casestudy's en klantbeoordelingen die relevant zijn voor uw toepassing

Stap 3: Evalueer de technische mogelijkheden

- Kunnen ze 316L-poeder aanpassen aan uw toepassingsbehoeften?

- Hebben ze expertise in AM, MIM of andere poedertechnologieën?

- Wat is hun niveau van verticale integratie en kwaliteitscontrole?

Stap 4: Beoordeel het serviceaanbod

- Technische ondersteuning tijdens poederselectie, applicatieontwikkeling

- Monstertesten, proefdiensten

- Reactie op vragen, flexibiliteit in de doorlooptijd

Stap 5: Controleer certificeringen en naleving

- Internationale kwaliteitscertificeringen – ISO 9001, ISO 13485 enz.

- Naleving van poedersamenstellingsnormen zoals ASTM

- Traceerbaarheid van partijen, uitgebreide tests en documentatie

Stap 6: Vergelijk prijzen

- Prijs per kg voor gewenste deeltjesgrootte, kwaliteitsniveau, hoeveelheid

- Minimale bestelhoeveelheid en vereisten voor partijgrootte

- Verzend-/logistiekkosten

Stap 7: Controleer beschikbaarheid en betrouwbaarheid

- Stabiel aanbod op voorraad en het vermogen om aan schommelingen in de vraag te voldoen

- Volgen en monitoren van bestellingen, transparante doorlooptijden

- Bewezen tijdige leveringsrecord

Het selecteren van een leverancier met toepassingsexpertise, consistente productkwaliteit en responsieve service zorgt voor een soepele inkoopervaring.

Hoe u 316L-poeder voor AM kunt optimaliseren

Zorg ervoor dat de deeltjesgrootte overeenkomt met het AM-proces

- Gebruik deeltjes van 10-45 μm voor poederbedfusie zoals DMLS, SLM

- Optimaliseer de maatverdeling – te breed kan verpakkingsproblemen veroorzaken

- Fijnere deeltjes van 1-10 μm zijn beter geschikt voor het spuiten van bindmiddelen

Bereik een hoge bolvormigheid en vloeibaarheid

- De vloeibaarheid heeft rechtstreeks invloed op de poederspreiding en de uniformiteit van de lagen

- Gasverneveling produceert bolvormige, vrij stromende poeders

- Test de poederstroom volgens de ASTM B213-norm

Minimaliseer satellietdeeltjes

- Gebruik zeven en classificatie om satellieten en boetes te verwijderen

- Satellieten kunnen agglomeratie en defecten veroorzaken

Controle samenstellingstolerantie

- Controleer de elementaire samenstelling strak binnen het door ASTM gespecificeerde bereik

- Beperk onzuiverheden zoals O, N, C die de eigenschappen beïnvloeden

Verminder de porositeit

- Optimaliseer procesparameters en scanpatronen

- Gebruik heet isostatisch persen om de porositeit te minimaliseren

- Handhaaf een dichtheid van >99% voor hoge prestaties

Minimaliseer restspanningen

- Optimaliseer thermische gradiënten in het bouwproces

- Gebruik geschikte warmtebehandelingen om spanningen te verlichten

Behaal de beoogde mechanische eigenschappen

- Oplossingsgloeien en veroudering verbeteren de sterkte

- Behoud uniforme eigenschappen in alle bouwrichtingen

Zorgvuldige poederkarakterisering, parameteroptimalisatie en nabewerking zijn essentieel om defectvrije 316L-onderdelen te bereiken met behulp van AM.

FAQ

Vraag: Waar wordt 316L roestvrij staalpoeder doorgaans voor gebruikt?

A: 316L-poeder wordt het meest gebruikt voor additieve productie, metaalspuitgieten en pers- en sintertoepassingen vanwege de uitstekende corrosieweerstand in combinatie met goede mechanische eigenschappen en biocompatibiliteit. Veel voorkomende toepassingen zijn onder meer implantaten, ruimtevaartcomponenten, auto-onderdelen, biomedische apparaten en gereedschappen.

Vraag: Welke deeltjesgrootte wordt aanbevolen voor lasergebaseerde AM-processen?

A: Een deeltjesgroottebereik van 10-45 micron wordt doorgaans aanbevolen voor laserpoederbedfusieprocessen zoals DMLS en SLM. Fijnere deeltjes onder de 10 micron kunnen problemen met de stroming en verspreiding veroorzaken. De deeltjesgrootteverdeling moet ook goed worden gecontroleerd.

Vraag: Hoe beïnvloedt de poedermorfologie de eigenschappen?

A: Zeer bolvormig, vrijstromend poeder is wenselijk voor AM-toepassingen. Onregelmatig, stekelig poeder is geschikt voor pers- en sintermethoden. Satellietdeeltjes en fijne deeltjes hebben een negatieve invloed op de poederstroom en kunnen defecten veroorzaken. Het beheersen van de poedermorfologie is de sleutel voor optimale prestaties.

Vraag: Wat zijn enkele belangrijke verschillen tussen gasverstoven versus waterverstoven 316L-poeder?

A: Gasverstoven 316L-poeder heeft een meer bolvormige morfologie en een betere vloeibaarheid. Met water verneveld poeder vertoont meer onregelmatige vormen, maar biedt een hogere samendrukbaarheid die gewenst is voor pers- en sintertoepassingen. Gasverstoven poeder heeft een lager zuurstofgehalte.

Vraag: Welke nabewerkingsmethoden worden gebruikt op 316L AM-onderdelen?

A: Veel voorkomende nabewerkingen omvatten warmtebehandeling, heet isostatisch persen, oppervlakteafwerking door middel van slijpen/bewerking, coating en kwaliteitscontroletests. Dit helpt bij het bereiken van doeleigenschappen, maatnauwkeurigheid, esthetiek en defectdetectie.

Vraag: Wat zijn enkele veelvoorkomende defecten aan het 316L-poeder en hoe kunnen deze worden vermeden?

A: Mogelijke defecten zijn porositeit, scheuren, slechte oppervlakteafwerking, gebrek aan versmelting en restspanningen. Zorgvuldige optimalisatie van procesparameters, controle van de poederkwaliteit, bouworiëntatie en nabewerking kunnen deze defecten in 316L-onderdelen minimaliseren.

Vraag: Welke normen zijn van toepassing op 316L-poeder voor AM en andere toepassingen?

A: De belangrijkste normen zijn ASTM F3055 voor AM-poeders, ASTM B822 voor poederkarakterisering, ASTM A240 voor legeringssamenstelling en ISO-normen voor kwaliteitsmanagement. Toonaangevende leveranciers van 316L-poeder zijn gecertificeerd volgens deze normen.

Vraag: Welke factoren bepalen de prijs voor 316L-poeder?

A: De belangrijkste factoren die van invloed zijn op de prijsstelling van 316L-poeder zijn kwaliteitsniveau, deeltjesgrootte en distributie, productiemethode, bestelhoeveelheid, kopersvereisten voor testen/QC, verpakking en levering. Strengere eisen verhogen de prijzen.

Vraag: Hoe kan de corrosieweerstand van 316L AM-onderdelen worden geoptimaliseerd?

A: Oplossingen omvatten het beheersen van onzuiverheidsniveaus door middel van nauwe toleranties voor de chemische samenstelling, het gebruik van heet isostatisch persen om de dichtheid te verhogen en de porositeit te verminderen, het toepassen van passivatiebehandelingen en oplossingsgloeien om de corrosieweerstand te verbeteren.