Overzicht van metaal 3d printpoeder

Metaal 3D printpoeder verwijst naar de grondstof die gebruikt wordt in verschillende additieve metaalproductieprocessen om laag voor laag driedimensionale metalen onderdelen te maken. In tegenstelling tot traditionele subtractieve productie waarbij materiaal wordt verwijderd, bouwt additieve productie onderdelen op door materiaal te smelten en samen te smelten op basis van een digitaal 3D-model.

Metaalpoeders die gebruikt worden bij 3D printen maken de productie mogelijk van ingewikkelde, lichtgewicht en hoogwaardige metalen onderdelen met complexe geometrieën die moeilijk of onmogelijk te maken zijn met conventionele methodes. De meest gebruikte metaal 3D printtechnologieën die gebruik maken van metaalpoeders zijn:

- Direct metaallasersinteren (DMLS) - Gebruikt een laser om selectief lagen metaalpoeder te smelten en samen te smelten op basis van een 3D CAD-model.

- Elektronenbundelsmelten (EBM) - Gebruikt een elektronenbundel in een vacuüm om poeders laag voor laag te smelten en samen te smelten.

- Binder jetting - Vloeibaar bindmiddel wordt selectief afgezet om poedermaterialen samen te voegen, die later met brons worden doordrenkt in een sinteroven.

Metaal 3D Afdrukken Poeder Soorten

| Metaal | Beschrijving | Eigenschappen | Toepassingen |

|---|---|---|---|

| Roestvrij staal | Het meest gebruikte metaalpoeder bij 3D printen vanwege de combinatie van betaalbaarheid, corrosiebestendigheid en lasbaarheid. Gangbare kwaliteiten zijn 316L (marine kwaliteit), 17-4 PH (hoge sterkte en precipitatiehardend) en 304 (algemeen gebruik). | - Uitstekende corrosiebestendigheid - Hoge sterkte - Goede vervormbaarheid - Biocompatibel (bepaalde kwaliteiten) | - Onderdelen voor de lucht- en ruimtevaart (niet-kritisch) - Medische implantaten en apparaten - Apparatuur voor chemische verwerking - Auto-onderdelen - Juwelen |

| Titanium | Een metaal met hoge sterkte en laag gewicht dat geprezen wordt om zijn biocompatibiliteit en uitstekende sterkte-gewichtsverhouding. De meest gebruikte legering is Ti6Al4V (titanium 6% aluminium, 4% vanadium). | - Hoge sterkte-gewichtsverhouding - Uitstekende corrosiebestendigheid - Biocompatibel - Hoog smeltpunt | - Lucht- en ruimtevaartonderdelen (kritisch) - Biomedische implantaten (knieprothesen, botplaten) - Marineonderdelen - Sportartikelen (golfclubs, fietsen) |

| Aluminium | Een lichtgewicht en betaalbaar metaal met goede geleidbaarheid en bewerkbaarheid. Veel voorkomende legeringen zijn 6061 (algemeen gebruik), 7075 (hoge sterkte) en 2024 (ruimtevaart). | - Lichtgewicht - Goed geleidingsvermogen - Uitstekende bewerkbaarheid - Recyclebaar | - Auto-onderdelen (frames, wielen) - Lucht- en ruimtevaartonderdelen (niet-kritisch) - Consumentenelektronica - Warmteputten |

| Nikkellegeringen | Een klasse hoogwaardige legeringen die bekend staan om hun uitzonderlijke hittebestendigheid, corrosiebestendigheid en mechanische sterkte. Veel voorkomende soorten zijn Inconel 625 (uitstekende weerstand tegen ruwe omgevingen) en Inconel 718 (hoge sterkte bij hoge temperaturen). | - Uitzonderlijke hittebestendigheid - Uitstekende weerstand tegen corrosie - Hoge sterkte bij verhoogde temperaturen - Weerstand tegen oxidatie | - Onderdelen voor gasturbinemotoren - Warmtewisselaars - Apparatuur voor chemische verwerking - Kernreactoren |

| Kobalt Chroom | Een biocompatibele legering die vaak wordt gebruikt voor zijn sterkte, corrosiebestendigheid en slijtvastheid. | - Hoge sterkte - Uitstekende slijtvastheid - Goede weerstand tegen corrosie - Biocompatibel | - Biomedische implantaten (gewrichtsprothesen, tandheelkundige implantaten) - Snijgereedschappen - Slijtplaten |

| Gereedschapsstaal | Een groep staalsoorten die zijn samengesteld voor specifieke gereedschapstoepassingen zoals snijden, vormen en knippen. Gebruikelijke types zijn H13 (warm werk gereedschapsstaal) en A2 (koud werk gereedschapsstaal). | - Hoge hardheid - Slijtvastheid - Dimensionale stabiliteit - Taaiheid (afhankelijk van type) | - Snijgereedschappen - Matrijzen en mallen - Stansen en scharen - Slijtdelen |

| Edelmetalen | Minder gebruikelijk bij metaal 3D printen vanwege de hoge kosten, maar bieden unieke eigenschappen zoals hoge elektrische geleidbaarheid, corrosiebestendigheid en biocompatibiliteit. Voorbeelden zijn goud, zilver en platina. | - Hoge elektrische geleidbaarheid - Uitstekende corrosiebestendigheid - Biocompatibel (bepaalde types) - Hoge reflectiviteit (afhankelijk van metaal) | - Elektrische connectoren - Sieraden - Biomedische implantaten (beperkt gebruik) - Hoogwaardige koellichamen |

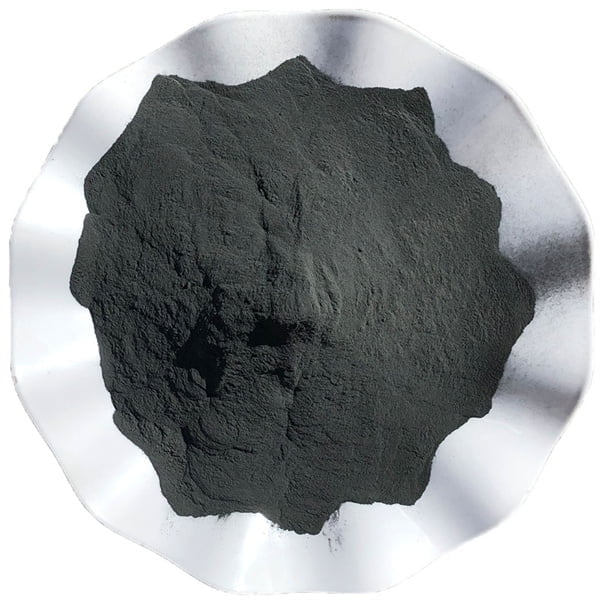

Metaalpoederproductie

| Fase | Proces | Beschrijving | Kwaliteitscontrole |

|---|---|---|---|

| Aankoop van grondstoffen | Materiaalkeuze | Selectie van hoogwaardige grondstoffen zoals titanium, staal of aluminiumlegeringen in verschillende zuiverheden om te voldoen aan de gewenste eigenschappen van het eindproduct. | Analyse van de chemische samenstelling met technieken zoals röntgenfluorescentie (XRF) of optische emissiespectrometrie (OES) |

| ** | Voorbewerking** | Het breken en malen van bulkmateriaal in kleinere deeltjes om een grondstof te creëren met een consistente deeltjesgrootteverdeling die geschikt is voor verdere verwerking. | Analyse van de deeltjesgrootte door middel van zeven of laserdiffractie om de juiste grondstof voor verstuiving te garanderen. |

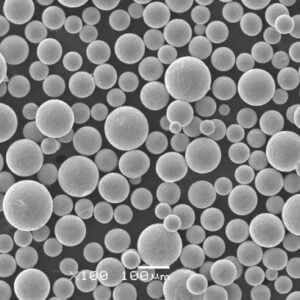

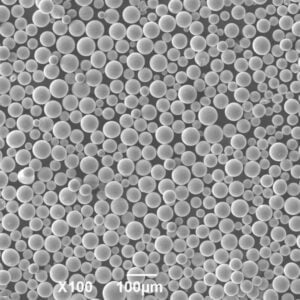

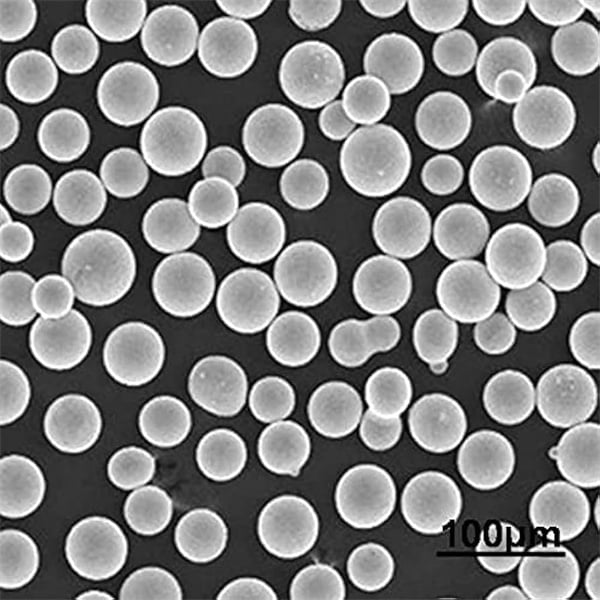

| Verneveling | Gasverstuiving** | Gesmolten metaal wordt geïnjecteerd in een inerte gasstroom onder hoge druk, waardoor een fijne nevel ontstaat die snel afkoelt en stolt tot bolvormige metaaldeeltjes. | Deeltjesgrootteverdeling, morfologie (vorm) en stroombaarheidsanalyse met laserdiffractie en stroommeters om optimale poedereigenschappen te garanderen. |

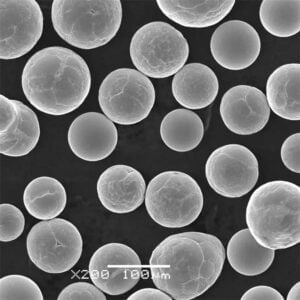

| ** | Waterverstuiving** | Vergelijkbaar met gasverstuiving, maar gesmolten metaal wordt geïnjecteerd in een waterstroom onder hoge druk. Deze methode wordt over het algemeen gebruikt voor minder reactieve metalen zoals aluminium. | Vergelijkbare kwaliteitscontrolemaatregelen als bij gasverstuiving om consistente deeltjeseigenschappen te garanderen. |

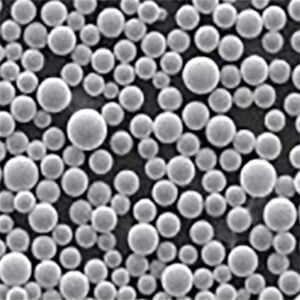

| Nabewerking | Screening en classificatie** | Poeders worden door zeven geleid om te grote of te kleine deeltjes te verwijderen, waardoor een smalle deeltjesgrootteverdeling ontstaat voor optimaal afdrukken. | Analyse van de deeltjesgrootteverdeling om te controleren of het gewenste deeltjesgroottebereik wordt aangehouden. |

| ** | Ontstoffen en reinigen** | Verwijdering van onzuiverheden zoals oxiden, vocht en smeermiddelen die tijdens de verstuiving worden gebruikt om een hoge poederzuiverheid te garanderen. | Chemische analysetechnieken zoals XRF om het zuurstofgehalte te meten en te zorgen voor minimale oppervlakteverontreinigingen. |

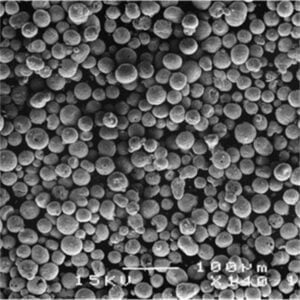

| ** | Sferoïdie** | Optionele stap voor bepaalde toepassingen. Poeders ondergaan een extra bewerking om hun bolvorm te verbeteren, wat leidt tot een betere vloeibaarheid en bedrukbaarheid. | Morfologische analyse om de rondheid van de deeltjes te beoordelen en een hoge mate van bolvormigheid te garanderen. |

| ** | Vacuüm drogen** | Verwijderen van vocht uit de poederdeeltjes met behulp van een vacuümkamer om defecten tijdens het afdrukken te voorkomen. | Karl Fischer titratie om het vochtgehalte te meten en ervoor te zorgen dat het binnen het acceptabele bereik valt. |

| ** | Inert Gas Verpakking** | Verpak het afgewerkte poeder in een afgesloten container gevuld met een inert gas zoals argon om oxidatie te minimaliseren en de poederkwaliteit te behouden tijdens opslag en transport. | Lektesten van containers en restzuurstofanalyses om te zorgen voor een goede verpakking en minimale blootstelling aan zuurstof. |

Metaal Poeder Eigenschappen

De belangrijkste poederattributen voor 3D printen zijn onder andere:

| Parameter | Beschrijving |

|---|---|

| Deeltjesvorm | Sferisch, satelliet, hoekig |

| Deeltjesgrootte | Gewoon bereik 10-100 micron |

| Grootteverdeling | Mix van fijne en grove deeltjes |

| Vloeibaarheid | Vermogen van deeltjes om onder eigen gewicht te stromen |

| Schijnbare dichtheid | Dichtheid als poeder onder normale omstandigheden |

| Tik op dichtheid | Dichtheid na mechanisch kloppen/agitatie |

| Puurheid | Vrij van verontreinigingen zoals oxiden en nitriden |

| Microstructuur | Korrelgrootte, fasedistributie, defecten |

| Vochtgehalte | Moet laag worden gehouden, in een inerte atmosfeer |

Deeltjesgrootte en distributie hebben een directe invloed op de poederstroom, smeltefficiëntie, oppervlaktekwaliteit, porositeit en mechanische eigenschappen. Fijnere afmetingen verbeteren de resolutie terwijl grotere afmetingen de kosten verlagen. Een mengsel is ideaal.

Poedervorm en oppervlaktestructuur bepalen de wrijving tussen de deeltjes, vloeibaarheid, smeerbaarheid en bulkdichtheid. Soepele, bolvormige poeders stromen en verspreiden optimaal met een hoge verpakkingsdichtheid.

Het controleren van poedereigenschappen en het aanpassen van legeringen vereist expertise in metallurgie, poederproductie, additieve productieprocessen en materiaalkunde.

Toepassingen van metaal 3d printpoeder

| Industrie | Sollicitatie | Voordelen | Materiaal Overwegingen |

|---|---|---|---|

| Lucht- en ruimtevaart | Lichtgewicht, zeer sterke onderdelen voor vliegtuigen (bijv. beugels, warmtewisselaars) Onderdelen voor raketmotoren Brandstofinjectoren |

Lager gewicht voor efficiënter brandstofverbruik Complexe interne geometrieën voor optimale prestaties Productie van ingewikkelde roosterstructuren voor warmteafvoer |

Titaniumlegeringen voor hun uitzonderlijke sterkte-gewichtsverhouding en prestaties bij hoge temperaturen Inconel omdat het bestand is tegen extreme hitte en druk Aluminiumlegeringen voor lichtgewicht constructies in niet-kritieke omgevingen |

| Medisch | Aanpasbare prothesen en implantaten (bijv. heupprothesen, tandkronen) Chirurgische instrumenten met verbeterde ergonomie Biocompatibele materialen voor botregeneratiesteigers |

Gepersonaliseerde medische hulpmiddelen die perfect passen bij de anatomie van de patiënt Poreuze structuren om botingroei te bevorderen voor betere osseo-integratie Minder invasieve operaties nodig met patiëntspecifieke instrumenten |

Titanium en tantaal vanwege hun biocompatibiliteit en uitstekende osseo-integratie-eigenschappen Roestvrij staal voor zijn sterkte en corrosiebestendigheid in bepaalde toepassingen Kobalt-chroomlegeringen voor slijtvastheid in implantaten met hoge belasting |

| Automobiel | Lichtgewicht onderdelen voor gewichtsvermindering en lager brandstofverbruik (bijv. wielen, ophangingsonderdelen) Krachtige motoronderdelen Aanpasbare raceonderdelen |

Ontwerpvrijheid voor complexe geometrieën die de prestaties verbeteren Snelle prototyping voor snellere ontwerpiteratie Productie van onderdelen in beperkte oplage of eenmalige onderdelen |

Aluminiumlegeringen voor lichtgewicht constructies met goede sterkte Titaanlegeringen voor onderdelen met hoge sterkte in toepassingen met hoge spanning Nikkellegeringen voor hun vermogen om extreme temperaturen en druk te weerstaan |

| Consumentengoederen | Luxe sieraden en op maat gemaakte designstukken Sportartikelen met beperkte oplage Aanpasbare onderdelen voor consumentenelektronica |

Productie van ingewikkelde en unieke ontwerpen Minder afval vergeleken met traditionele subtractieve productie Massaaanpassing voor gepersonaliseerde producten |

Edele metalen zoals goud, zilver en platina voor waardevolle sieraden Roestvrij staal en aluminiumlegeringen voor duurzame consumptiegoederen Koper voor zijn esthetische aantrekkingskracht en thermische geleidbaarheid in elektronica |

| Energie | * Onderdelen voor warmtewisselaars en reactoren * Additive manufacturing van complexe turbineschoepen * Productie van op maat gemaakte onderdelen voor olie- en gasexploratie | * Hoogwaardige materialen voor gebruik in veeleisende omgevingen * Lichtgewicht structuren voor verbeterde efficiëntie * Ontwerpvrijheid voor optimalisatie van warmteoverdracht en vloeistofstroming | Nikkellegeringen voor hun uitzonderlijke sterkte bij hoge temperaturen en corrosiebestendigheid Roestvrij staal vanwege de duurzaamheid en bestendigheid tegen zware omstandigheden Inconel omdat het bestand is tegen extreme hitte en druk in nucleaire toepassingen |

metaal 3d drukpoeder leveranciers

Er zijn verschillende toonaangevende wereldwijde leveranciers die standaard en op maat gemaakte metaalpoeders produceren speciaal voor 3D printen:

| Leverancier | Hoofdkwartier | Poeder materialen |

|---|---|---|

| Sandvik | Zweden | Roestvrij staal, nikkellegeringen, titaanlegeringen, gereedschapsstaal |

| Timmerman additief | VS | Roestvrij staal, kobaltchroom, koper, nikkellegeringen |

| Praxair | VS | Titanium, nikkelsuperlegeringen, roestvrij staal |

| GKN poedermetallurgie | VS | Roestvrij staal, titanium, aluminiumlegeringen |

| LPW-technologie | Groot-Brittannië | Titaanlegeringen, aluminiumlegeringen, roestvrij staal |

Het vermogen van leveranciers om de chemische samenstelling van legeringen aan te passen, poedereigenschappen te wijzigen, consistentie tussen batches te garanderen en samen te werken aan de kwaliteit van onderdelen zijn belangrijke factoren bij beslissingen over de inkoop van poeder.

Metaalpoeder Kosten

| Metalen Type | Prijsklasse (USD per kg) | Veel voorkomende toepassingen | Belangrijke overwegingen |

|---|---|---|---|

| Standaard metalen | $50 – $100 | * Aluminium (AlSi10Mg) * Roestvrij staal (316L) * Titanium (Ti6Al4V) | * Over het algemeen kosteneffectieve opties voor prototypes en onderdelen met weinig stress. * Aluminium biedt een goede sterkte-gewichtsverhouding en bewerkbaarheid. * 316L roestvrij staal staat bekend om zijn corrosiebestendigheid. * Ti6Al4V wordt gebruikt in de ruimtevaart en de medische sector vanwege de biocompatibiliteit en de hoge sterkte-gewicht verhouding. |

| Hoogwaardige metalen | $300 – $600 | * Nikkel superlegeringen (Inconel 625) * Kobaltchroom (CoCr) * Gereedschapsstaal (H13) | * Gericht op toepassingen die uitzonderlijke mechanische eigenschappen bij hoge temperaturen of slijtvastheid vereisen. * Inconel 625 is een werkpaard voor de ruimtevaart omdat het bestand is tegen extreme temperaturen en zijn sterkte behoudt. * CoCr is populair in medische implantaten vanwege de biocompatibiliteit en hoge sterkte. * H13 is populair voor gereedschapstoepassingen vanwege de uitzonderlijke hardheid en slijtvastheid. |

| Edelmetalen | $1,000 – $50,000+ | * Goud * Zilver * Platina | * Voornamelijk gebruikt voor esthetische of hoogwaardige toepassingen in juwelen, elektronica en ruimtevaart. * Goud biedt uitstekende elektrische geleidbaarheid en corrosiebestendigheid. * Zilver staat bekend om zijn antimicrobiële eigenschappen en hoge thermische geleidbaarheid. * Platina wordt gebruikt in smeltkroezen voor hoge temperaturen en elektrische contacten vanwege het smeltpunt en de weerstand tegen corrosie. |

| Zeldzame aardmetalen | Contact Verkoper | * Yttrium * Neodymium * Erbium | * Beperkte beschikbaarheid en unieke eigenschappen drijven de kosten op. * Yttrium wordt gebruikt in vastestoflasers en supergeleiders. * Neodymium is een sleutelcomponent in krachtige magneten. * Erbium wordt gebruikt in glasvezelversterkers en lasers. |

Metaalpoederspecificaties

Industriestandaarden ontwikkelen zich op het gebied van specificaties, testmethoden en poedercertificering:

| Standaard | Organisatie | Toepassingsgebied |

|---|---|---|

| ASTM F3049 | ASTM International | Standaardgids voor het karakteriseren van metaalpoeders voor AM |

| ASTM F3056 | ASTM International | Specificatie voor additief vervaardigde nikkellegering |

| AS9100 herziening D | SAE Internationaal | Kwaliteitsbeheersystemen voor de lucht- en ruimtevaart |

| ISO/ASTM 52900 | ISO/ASTM | Standaardterminologie voor AM - Algemene principes |

| ISO/ASTM 52921 | ISO/ASTM | Standaard voor metaalpoeders gebruikt in DMLS/SLM |

De belangrijkste poedereigenschappen zoals deeltjesgrootteverdeling, stroomsnelheid, dichtheid en samenstelling worden getest volgens deze specificaties. Klanten kunnen aanvullende testgegevens, batchanalyserapporten en conformiteitscertificaten van metaalpoederfabrikanten nodig hebben.

Voor- en nadelen van metalen 3D printpoeders

| Functie | Pluspunten | Nadelen |

|---|---|---|

| Ontwerpvrijheid | * Maakt ingewikkelde geometrieën mogelijk die onmogelijk zijn met traditionele methoden. * Creëert lichtgewicht structuren met interne roosters voor een superieure sterkte-gewichtsverhouding. * Maakt on-demand aanpassing van onderdelen mogelijk. | * Alleen beperkt door het bouwvolume en de softwaremogelijkheden van de printer. |

| Materiaaleigenschappen | * Breed scala aan metaalpoeders beschikbaar, elk met unieke eigenschappen zoals hoge sterkte, hittebestendigheid of biocompatibiliteit. * Onderdelen kunnen eigenschappen bereiken die vergelijkbaar zijn met traditioneel gefabriceerde metalen. | * De eigenschappen van het poeder kunnen de bedrukbaarheid en de kwaliteit van het eindproduct beïnvloeden. * Sommige hoogwaardige metalen vereisen een speciale printomgeving. |

| Productie-efficiëntie | * Vermindert afval in vergelijking met subtractieve productietechnieken. * Maakt productie van complexe onderdelen in één enkele stap mogelijk, waardoor assemblage niet meer nodig is. * Verkort doorlooptijden voor prototyping en kleine productieseries. | * Niet geschikt voor massaproductie vanwege lagere printsnelheden en hogere materiaalkosten. * Zorgvuldige nabewerking vereist om de gewenste oppervlakteafwerking en maatnauwkeurigheid te bereiken. |

| Veiligheid | * Bepaalde metaalpoeders kunnen gevaarlijk zijn door ontvlambaarheid of toxiciteit. * Vereist de juiste hanteringsprocedures en persoonlijke beschermingsmiddelen (PPE) om risico's te minimaliseren. | * Gebonden metaalfilamenten bieden een veiliger alternatief voor sommige toepassingen. * Vooruitgang in poederverwerkingstechnologieën verbeteren de veiligheid. |

| Kosten | * Hoge initiële investering voor metalen 3D printers en poedermaterialen. * Lopende kosten in verband met poederverwerking, onderhoud en afvalverwerking. | * Kan kosteneffectief zijn voor complexe onderdelen of kleine productieruns in vergelijking met traditionele methoden. * Potentieel voor lagere arbeidskosten en gestroomlijnde productieworkflows. |

| Milieu-impact | * Minder materiaalverspilling vergeleken met subtractieve productie. * Mogelijkheid tot productie op aanvraag, waardoor overtollige voorraden en transportbehoeften worden geminimaliseerd. | * Energie-intensief printproces kan een grotere ecologische voetafdruk hebben. * Het afvoeren van afvalpoeder vereist een juiste behandeling om de impact op het milieu te minimaliseren. |

De toekomst van metalen 3D printpoeders

Belangrijke trends die de toekomstige routekaart voor metaalpoeders bepalen:

Nieuwe legeringen: Meer legeringskeuzes die overeenkomen met de eigenschappen van gesmeed aluminium en titanium zullen het gebruik in structurele componenten doen toenemen. O&O is gaande voor hoogsterkte staalsoorten, koperlegeringen en edelmetalen.

Verbeterde poeders: Strengere controles op de grootteverdeling, vorm en microstructuur zullen leiden tot poeders die op maat gemaakt zijn voor specifieke AM-processen en -toepassingen. Dit verbetert de kwaliteit en de materiaaleigenschappen.

Recyclingsystemen: Industrie-overschrijdende infrastructuur voor het verzamelen, karakteriseren en hergebruiken van metaalpoeders in een gesloten kringloop zal 3D printen duurzamer maken.

Geautomatiseerde workflows: Gestroomlijnde workflows voor poederverwerking met behulp van containers, sensoren en automatisch geleide voertuigen zullen de veiligheid, consistentie en productiviteit verbeteren.

Certificeringsinfrastructuur: Gecentraliseerde instituten die poedercertificering en onderdelenkwalificatiediensten leveren, zullen kritieke industrieën zoals de medische en luchtvaartindustrie het vertrouwen geven om over te stappen op AM.

Specialisatie: Systeemfabrikanten, metaalpoederproducenten, onderdeleninkopers, softwarebedrijven en materiaalwetenschappers die gespecialiseerd zijn in nicheaspecten van de AM-waardeketen zullen gerichte innovatie stimuleren.

Kostenreductie: Benaderingen zoals bulkpoederproductie, gestandaardiseerde legeringen, geautomatiseerde nabewerking en digitaal voorraadbeheer zullen de rendabiliteit verbeteren.

Met de voortdurende vooruitgang op deze gebieden is de industrialisatie en mainstream toepassing van metaal 3D printen klaar voor een sterke groei in de komende tien jaar in verschillende belangrijke markten.

FAQ

V: Wat is het meest gebruikte metaalpoeder bij 3D printen?

A: 316L roestvast staal is tegenwoordig het meest gebruikte metaalpoeder vanwege de goede mechanische eigenschappen, lasbaarheid en corrosiebestendigheid. Andere populaire opties zijn titanium Ti64 en aluminium AlSi10Mg.

V: Hoe kies je het juiste metaalpoeder voor een toepassing?

A: Belangrijke overwegingen zijn bedrijfstemperatuur, corrosiebestendigheid, slijtvastheid, sterkte van onderdelen, gewichtseisen, geleidingsbehoeften, biocompatibiliteit, status voor contact met voedingsmiddelen en beperkingen voor nabewerking. Bespreek de details van de toepassing met poederfabrikanten voor aanbevelingen voor legeringen.

V: Verbetert het gebruik van fijner metaalpoeder de kwaliteit van de onderdelen?

A: Fijnere poeders (~10-45 micron) verbeteren de resolutie, oppervlakteafwerking en precisie omdat dunnere lagen kunnen worden gesmolten. Maar dit verlaagt de bouwsnelheid en verhoogt de kosten. Het mengen van fijne en grove deeltjes biedt een evenwichtige aanpak.

V: Hoe worden metaalpoeders veilig en vrij van verontreiniging gehouden tijdens opslag en verwerking?

A: Metaalpoeders zijn zeer reactief en gevoelig voor oxidatie. Vochtabsorptie verslechtert na verloop van tijd ook de kwaliteit van het poeder. Daarom zijn atmosferen met inert gas, vacuümopslag, verzegelde containers en minimale blootstelling aan zuurstof en water bij geautomatiseerde poederverwerking essentieel.

V: Kunnen metaalpoeders worden hergebruikt om de materiaalkosten bij 3D printen te verlagen?

A: Ja, maar aan hergebruik zijn voorwaarden verbonden. Ongebruikt poeder kan worden hergebruikt, maar er zijn uitgebreide tests nodig om te controleren op verontreiniging, variaties in deeltjesgrootteverdeling of samenstelling tijdens meerdere cycli. Dergelijke karakterisering brengt extra kosten en risico's met zich mee.